مقالات, مقالات استنلس استیل

عیوب رایج جوشکاری استیل و راهکارهایی برای جلوگیری از آنها

دی

جوشکاری از رایجترین فرآیندها برای اتصال قطعات فلزی در صنعت است. البته گاهی استفاده غیر اصولی از این فرآیندها، عیوبی را در قطعات ایجاد میکنند که در صورتی عدم توجه میتوانند خطرات زیادی داشته باشند. عیوب جوشکاری به دلایل مختلف در قطعات رخ میدهند که میتوان برخی از آنها را کنترل کرد. در این مطلب از استیل رخ به بررسی انواع عیبهای جوشکاری، رفع عیوب جوشکاری و نکاتی برای کنترل آنها میپردازیم.

چرا جوشکاری منجر به ایجاد عیب در قطعه میشود؟

دلایل زیادی میتوانند سبب پدید آمدن عیوب جوشکاری شوند. اما به طور کلی به دلیل بالا بودن دما در ناحیه ذوب، ایجاد عیوب مختلف و تغییرات در خواص مکانیکی و فیزیکی قطعات امری اجتناب ناپذیر است. این عیوب میتوانند تاثیر مستقیمی بر کارآیی، دوام و استحکام قطعات داشته باشند. به غیر از عیوب فیزیکی مواردی نیز در ساختار قطعه دستخوش تغییر میشوند. خواص مکانیکی آلیاژهای استیل، مقاومت در برابر خوردگی (تاثیر فرآیند جوشکاری بر مقاومت استیل را مطالعه کنید)، استحکام کششی و … از جمله خواصی هستند که میتوانند تحت تاثیر جوشکاری تغییر کنند.

گفتنی است که برخی از عیوب مانند ترک را نمیتوان از بین برد و در صورت عدم پیشگیری، قطعه قابل استفاده نیست. این عیوب را باید با تستهای غیرمخرب (NDT) شناسایی کرد. روشهای مختلف این تستها با توجه به هندسه قطعه و محل جوشکاری شده مورد استفاده قرار میگیرند.

دلایل ایجاد عیوب جوشکاری

همانطور که میدانید جوشکاری فرآیندی است که طی آن فلزات ذوب شده و به یکدیگر متصل میشوند. حرارت بالایی که در فرآیند جوشکاری تولید میشود میتواند تاثیر بسیار زیادی بر ریزساختار ماده داشته باشد. پارامترهای زیر میتوانند از مهمترین دلایل ایجاد عیوب باشند:

- سرعت بالا یا پایین در جوشکاری

- استفاده جریان کم یا زیاد در جوشکاری

- ورودی حرارت زیاد

- تمیز نبودن سطح قطعه کار

- استفاده از روش نامناسب برای جوشکاری

رایجترین عیوب جوشکاری استنلس استیل

عوامل ذکر شده در بالا میتوانند سبب پدید آمدن عیوبی در جوشکاری قطعات و ورق استیل شوند. در ادامه به رایجترین عیوب در جوشکاری استنلس استیل اشاره میکنیم:

- ناخالصیها (Inclusion): یکی از عیوب جوشکاری رسوب ناخالصیها در ناحیه جوش است. این ناخالصیها میتوانند فلزی یا نافلزی باشند. اکسیدها و سولفورها از جمله ناخالصیهای غیر فلزی و ترکیبات تنگستن و مس ناخالصیهای فلزی هستند. علت رسوب ناخالصیها میتواند روش نادرست جوشکاری، استفاده از الکترود نامناسب و یا تمیز نبودن محل جوشکاری باشد.

- نفوذ ناقص مذاب: این مورد یکی از مهمترین عیوب جوشکاری است که میتواند سبب تخریب قطعه شود. در این مورد مذاب نمیتواند مناطق خالی را پر کند. این عامل میتواند علت شکستن جوش در جوشکاری باشد. پارامترهای نامناسب در فرآیند جوشکاری، استفاده از الکترود نامناسب و طراحی نامناسب ناحیه جوش، از عواملی هستند که منجر به این پدیده میشوند.

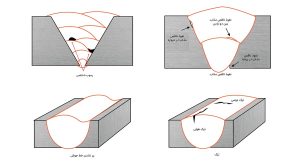

- ایجاد حفره و تخلخل (Porosity): حفرات و تخلخلهای ناشی از جوشکاری را میتوان یکی دیگر از عیوب جوشکاری دانست. این حفرهها با محبوس شدن گازها در فلز تشکیل میشوند. این حفرهها با توجه به شکل و اندازه و همچنین نحوه قرار گیری در ساختار میتوانند تاثیرات گوناگونی بر خواص فلز داشته باشند. دسته بندی این حفرهها به صورت زیر است:

حفرههای خطی: خطی از حفرههای ریز که معمولا در امتداد خط جوش ایجاد می شوند.

2. حفرههای موضعی: یک گروه از حفرههای گازی هستند.

3. حفرههای سطحی: حفرههایی که سبب شکستن سطح جوش میشوند.

4. حفرههای یکنواخت: حفرههای که به صورت تصادفی اما یکنواخت در سرتاسر ناحیه جوش پخش شدهاند.

5. حفرههای کشیده: حفرهای با طول زیاد در ناحیه جوشکاری شده.

این عیوب جوشکاری میتوانند به دلیل کم یا زیاد بودن گاز محافظ و همچنین وجود آلودگی در ناحیه جوشکاری مانند روغنها، رنگها و یا زنگ زدگی، رخ دهند. - بریدگی کنار جوش (Undercut): کمبود موضعی مذاب در ناحیه کناری جوش از عیوب جوشکاری مهم است که میتواند منجر به ایجاد ترک شود. این عیب با چشم نیز قابل تشخیص است و در سطح خارجی رخ میدهد. سرعت بالای جوشکاری، استفاده از تکنیک نامناسب برای جوشکاری و جریان بیش از حد میتواند منجر به این پدیده شود.

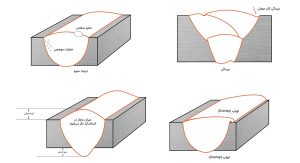

- پر نشدن خط جوش (Under-fill): این پدیده زمانی رخ میدهد که تمام یا قسمتی از ناحیه جوش، به دلیل ذوب ناکافی، پایینتر از سطح فلز پایه قرار میگیرد. این عامل میتوانند سبب افت خواص مکانیکی و استحکام ناحیه جوش شود. سرعت بالای جوشکاری و حرارت بالا میتواند منجر به این عیب شود.

- ترک (Crack): جدیترین و مخربترین عیوب جوشکاری، ترکها هستند چرا که میتوانند به راحتی سبب شکستن خط جوش شوند. این ترکهای میتوانند سطحی و یا عمیق باشند که در هردو حالت بسیار خطرناک هسنتد. پس از انجام فرآیند جوشکاری میبایست با انجام آزمونهای غیر مخرب از عدم وجود ترک در قطعه مطمئن شد. بسته به جهت این ترکها میتوان آنها را دسته بندی کرد:

ترک عرضی: این ترکها در جهت عمود بر خط جوش هستند.

ترک طولی: این ترکها در جهت طول خط جوش قرار دارند. - نفوذ اضافی یا گرده اضافی (Excess reinforcement or penetration): برای جوشهای لب به لب و گوشهای نفوذ اضافی یکی از عیوب جوشکاری مهم است. در این حالت ناحیه جوش ارتفاعی بیشتر از فلز پایه دارد. و یا در طرف دیگر دچار بیرون زدگی در ناحیه جوش میشود. این عیب میتواند در اثر سرعت کم جوشکاری، زیاد بودن جریان و یا همراستا نبودم مفصل جوشکاری رخ دهد.

- همپوشانی یا اورلپ (Over-lap): زاویه اشتباه و سرعت کم جوشکاری میتواند سبب پدیدهای با نام اورلپ شود. این پدیده زمانی رخ میدهد که مقداری از ناحیه جوش روی فلز بیاید اما به آن جوش نخورد.

راهکارهایی برای رفع عیوب جوشکاری

در اغلب شرایط نمیتوان راهکاری برای رفع عیوب جوشکاری و از بین بردن آنها در نظر گرفت. چرا که برخی از این عیوب قابل اصلاح نیستند و تنها باید با پیشگیری کردن مانع بروز آنها در خط جوش شد. اما برخی دیگر را میتوان تا حدودی اصلاح کرد. اگر در ناحیه جوش در گریدهای فریتی استیل مقداری گاز هیدروژن داخل قطعه نفوذ کند میتوان با انجام عملیات حرارتی در دمای حدود 400 تا 500 درجه، فرآیند گاز زدایی را انجام داد.

اگر فلز جوشکاری شده دچار افت خواص مانند افت استحکام، تردی، درشت شدن دانهها، افت خواص خوردگی و … شود با انجام عملیات حرارت متناسب با گرید و ریزساختار میتوان این موارد را بهبود بخشید.

استاندارد عیوب جوش

از آنجا که برخی از این پدیدهها در اغلب قطعات جوشکاری شده ایجاد میشوند، برخی از استانداردها مقداری از آنها را مجاز اعلام کردهاند. برای مثال ممکن است که وجود حفره در قطعه در برخی از کاربریها تاثیری بر کارکرد قطعه نداشته باشد و به همین جهت نیز مقادیری از آن مجاز اعلام شود. این استانداردها برای هر کاربرد و آلیاژ متفاوت است و گاهی مقادیر مجاز آنها توسط سازندگان اعلام میشوند.

سخن آخر

جوشکاری فرآیند مهم تولیدی است که در صنعت برای اتصال قطعات استفاده قرار میگیرد. در صورتی که این فرآیند با بی دقتی و عدم رعایت اصول انجام شود، عیوبی در قطعات رخ میدهند که میتوانند تاثیر مخربی بر کارکرد قطعه داشته باشند. عیوب جوشکاری را میتوان با انجام تستهای غیر مخرب مانند تست اولتراسونیک، رادیوگرافی، تست مایع نافذ و … شناسایی کرد.