مقالات

خواص مکانیکی آلیاژهای استیل

مرداد

استنلس استیل به عنوان یکی از پرکاربردترین آلیاژهای فولادی، به جهت مقاومت بالا در برابر خوردگی و خواص مکانیکی مطلوب، در صنایع بسیار متنوعی مورد استفاده قرار میگیرد. همانطور که میدانید استنلس استیل به طیف وسیعی از آلیاژهای پایه آهن اشاره دارد که هر کدام از این آلیاژها بسته به نوع عناصر تشکیل دهنده آن، خواص، ویژگیها و کاربردهای متفاوتی نیز دارند. مطالعه و بررسی خواص مکانیکی گریدهای مختلف استنلس استیل، همواره جهت انتخاب گرید مناسب برای مهندسان مهم است. طراحان برای دستیابی به محصولات با کیفیت و عملکرد مطلوب لازم است در انتخاب مواد مواردی از این دست را مد نظر قرار دهند. از این رو در این مقاله از استیل رخ قصد داریم به طور جامع خواص مکانیکی گریدهای مختلف استنلس استیل را بررسی کنیم.

خواص مکانیکی آلیاژهای استیل (Mechanical properties of Stainless steels alloyes)

خواص مکانیکی به ویژگیهایی مانند استحکام کششی (Tensile Strength)، استحکام تسلیم (Yield Strength)، درصد ازدیاد طول (Elongation) و سختی (Hardness) اشاره دارد که کاملا به ترکیب شیمیایی این دسته از آلیاژها وابسته است؛ به طوری که با تغییر درصد عناصر آلیاژی، میتوان گریدهای مختلفی با خواص مکانیکی متفاوت تولید کرد. البته علاوه بر ترکیب شیمیایی، شرایط تولید و عملیات حرارتی نیز میتواند سبب تغییر در خواص مکانیکی گریدهای مختلف استنلس استیل شود که در ادامه این مطلب، شرح تاثیر آنها نیز آمده است.

پیش از بررسی جدول مربوط به خواص مکانیکی آلیاژهای استیل، در زیر به بررسی تأثیر برخی از عناصر آلیاژی مهم بر خواص مکانیکی آلیاژهای استیل میپردازیم:

کروم (Chromium)

- مقاومت به خوردگی: این عنصر با تشکیل یک لایه اکسیدی محافظ و غیرفعال روی سطح آلیاژ، مقاومت به خوردگی آن را افزایش میدهد.

- سختی: افزایش درصد کروم، سختی استنلس استیل را افزایش میدهد.

- شکلپذیری: با افزایش درصد کروم، شکلپذیری استنلس استیل کاهش مییابد.

نیکل (Nickel)

- مقاومت به خوردگی: نیکل به همراه کروم، مقاومت به خوردگی بیندانهای را بهبود میبخشد.

- استحکام: در برخی گریدها، نیکل به افزایش استحکام کمک کند.

- شکلپذیری: نیکل باعث افزایش قابلیت شکلپذیری و چقرمگی استنلس استیل میشود.

کربن (Carbon)

- مقاومت به خوردگی: کربن اضافی میتواند باعث کاهش مقاومت به خوردگی بیندانهای شود.

- استحکام: افزایش درصد کربن، استحکام استنلس استیل را افزایش میدهد.

- شکلپذیری: با افزایش درصد کربن، شکلپذیری کاهش مییابد.

مولیبدن (Molybdenum)

- مقاومت به خوردگی: مولیبدن مقاومت به خوردگی، به ویژه در محیطهای حاوی کلرید، را بهبود میبخشد.

- استحکام: مولیبدن به افزایش استحکام و سختی کمک میکند.

سایر عناصر آلیاژی

از جمله عناصر آلیاژی دیگری که به استنلس استیل اضافه میشوند تا خواص خاصی را بهبود بخشند، تیتانیوم، نیوبیوم و نیتروژن هستند:

- تیتانیوم و نیوبیوم: این عناصر با تشکیل کاربیدهای پایدار، از تشکیل کاربیدهای کروم در مرز دانهها جلوگیری کرده و مقاومت به خوردگی بیندانهای را افزایش میدهند.

- نیتروژن: نیتروژن به افزایش استحکام و سختی استنلس استیل کمک میکند.

جدول خواص مکانیکی آلیاژهای استیل

در جدول زیر خواص مکانیکی برخی از گریدهای پرکاربرد استنلس استیل ارائه شده است:

| گرید | نوع | کد UNS | حداقل استحکام کششی(Mpa) | حداقل استحکام تسلیم(Mpa) | درصد ازدیاد طول

(%) |

سختی | |

| Rockwell B

(HRB) |

Brinell (HB) | ||||||

| 201 | آستنیتی | S20100 | 515 | 260 | 40 | 95 | 217 |

| 202 | آستنیتی | S20200 | 620 | 260 | 40 | – | 241 |

| 301 | آستنیتی | S30100 | 515 | 205 | 40 | 95 | 217 |

| 302HQ | آستنیتی | S30430 | 450 | 205 | 70 | – | – |

| 303 | آستنیتی | S30300 | – | – | – | – | 262 |

| 304 | آستنیتی | S30400 | 515 | 205 | 40 | 92 | 201 |

| 304L | آستنیتی | S30403 | 485 | 170 | 40 | 92 | 201 |

| 304H | آستنیتی | S30409 | 515 | 205 | 40 | 92 | 201 |

| 304N | آستنیتی | S30451 | 550 | 240 | 30 | 95 | 217 |

| 309S | آستنیتی | S30908 | 515 | 205 | 40 | 95 | 217 |

| 310H | آستنیتی | S31009 | 515 | 205 | 40 | 95 | 217 |

| 310S | آستنیتی | S31008 | 515 | 205 | 40 | 95 | 217 |

| 316 | آستنیتی | S31600 | 515 | 205 | 40 | 95 | 217 |

| 316L | آستنیتی | S31603 | 485 | 170 | 40 | 95 | 217 |

| 316H | آستنیتی | S31609 | 515 | 205 | 40 | 95 | 217 |

| 316N | آستنیتی | S31651 | 550 | 240 | 35 | 95 | 217 |

| 316Ti | آستنیتی | S31635 | 515 | 205 | 40 | 95 | 217 |

| 317L | آستنیتی | S31703 | 515 | 205 | 40 | 95 | 217 |

| 321 | آستنیتی | S32100 | 515 | 205 | 40 | 95 | 217 |

| 347 | آستنیتی | S34700 | 515 | 205 | 40 | 92 | 201 |

| 904L | آستنیتی | N08904 | 490 | 220 | 35 | 90 | – |

| 252MA | آستنیتی | S30815 | 600 | 310 | 40 | 95 | 217 |

| 4565

S |

آستنیتی | S34565 | 795 | 415 | 35 | 100 | 241 |

| 409 | فریتی | S40910 | 380 | 207 | 20 | 95 | 207 |

| 3Cr12 | فریتی | S41003 | 455 | 275 | 18 | 20 HRC | 223 |

| 3Cr12Ti | فریتی | 460 | 300 | 18 | – | 220 | |

| 430 | فریتی | S43000 | 450 | 205 | 22 | 89 | 180 |

| 430F | فریتی | S43020 | 552 | 380 | 25 | – | 262 |

| F20S | فریتی | 510 | 360 | 29 | 78 | – | |

| 444 | فریتی | S44400 | 415 | 275 | 20 | 96 | 217 |

| 446 | فریتی | S44600 | 450 | 276 | 20 | – | 219 |

| 2101 | داپلکس | S32101 | 680 | 480 | 30 | – | 290 |

| 2304 | داپلکس | S32304 | 600 | 400 | 25 | 32HRC | 290 |

| 2205 | داپلکس | S32250 | 620 | 450 | 25 | 31HRC | 293 |

| 329 | داپلکس | S32900 | 620 | 485 | 15 | 28HRC | 269 |

| 2507 | داپلکس | S32750 | 795 | 550 | 15 | 32HRC | 310 |

| 2507Cu | داپلکس | S32520 | 770 | 550 | 25 | – | 310 |

| Zeron100 | داپلکس | S32760 | 750 | 550 | 25 | – | 270 |

| 410 | مارتنزیتی | S41000 | 480 | 275 | 16 | – | – |

| 416 | مارتنزیتی | S41600 | 517 | 276 | 30 | — | 262 |

| 420 | مارتنزیتی | S42000 | 655 | 345 | 25 | – | 241 |

| 431 (H&T) | مارتنزیتی | S43100 | 850-1000 | 635 | 11 | 248-302 | |

| 440C | مارتنزیتی | S44004 | 758 | 448 | 14 | – | 269 |

| 630 (H900) | رسوب سخت | S17400 | 1310 | 1170 | 10 | Min 40HRC | Min 388 |

| 631 (CH900) | رسوب سخت | S17700 | 1585 | – | – | – | – |

عوامل اثرگذار بر خواص مکانیکی آلیاژهای استیل

در ادامه به مهمترین این عوامل اشاره میکنیم:

شرایط تولید

دمای فرآیندهایی مانند نورد گرم یا سرد و یا عملیات حرارتی، میتواند روی خواص مکانیکی آلیاژهای استیل تاثیر مستقیم داشته باشد. فرآیند نورد میتواند سبب بهبود خواص مکانیکی و سختی سطحی ورق نهایی شود (انجام فرآیند نورد سبب ریزدانه شدن و به تبعیت از آن افزایش استحکام میگردد). همچنین دمای انجام این فرآیند نیز روی خواص آن موثر است. البته گفتنی است که ورق نورد گرم کیفیت سطحی و استحکام کمتری نسبت به ورق نورد سرد دارد. به غیر از فرآیند تولید، در برخی از محصولات تولید شده، انجام عملیات حرارتی برای دستیابی به قابلیت شکلپذیری بهتر نیز، خواص مکانیکی را تغییر میدهد.

عملیات حرارتی

از آن جا که پس از شکلدهی، مقداری تنش پسماند درون قطعات باقی میماند، عملیات آنیلینگ یا تنشزدایی میتواند این انرژی را آزاد سازد. فرآیند آنیل سبب کاهش استحکام و بهبود شکلپذیری میشود.

همچنین در برخی از گریدهای استیل که قابلیت افزایش استحکام با عملیات حرارتی را دارند، فرآیند کوئنچ و تمپر برای آنها سبب افزایش استحکام میشود. این عملیات اغلب برای گریدهای مارتنزیتی مورد استفاده قرار میگیرد چرا که این گریدها، میتوانند با تشکیل مارتنزیت، استحکام بالاتری را ارائه دهند.

شرایط ساخت نمونه برای آزمون

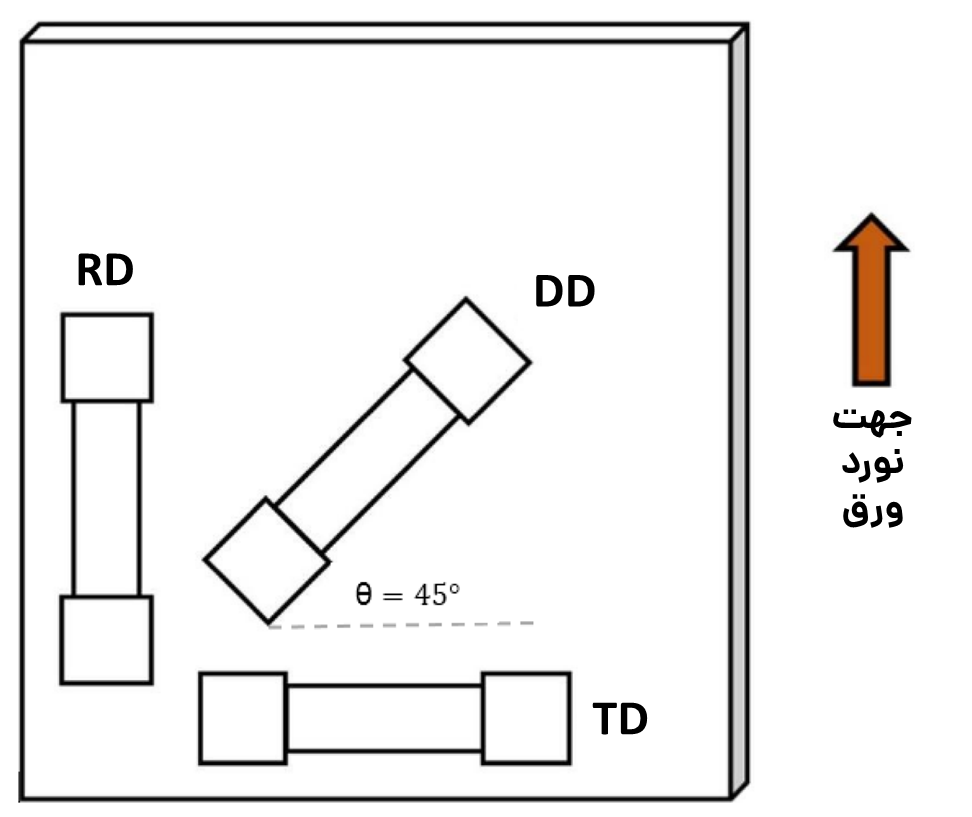

یکی دیگر از مسائل مورد توجه در مورد خواص مکانیکی انواع گریدهای استنلس استیل، ناهمسان بودن این خواص در جهات مختلف است. هنگامی که فرآیند نورد روی ورق استیل صورت میگیرد، خواص مکانیکی برای نمونههایی که در جهت نورد هستند با نمونههایی که عمود بر راستای نورد هستند متفاوت است. سه جهت RD، TD و DD جهاتی هستند که ساخت نمونه برای آزمون از این جهات صورت میگیرد. این جهات به صورت زیر تعریف میشوند:

- RD یا Rolling Direction: جهتی است که فرآیند نورد در آن جهت صورت گرفته است.

- TR یا Transverse Direction: جهت عمود بر جهت نورد یا مقطع عرضی است.

- DD یا Diagonal Direction: مقطعی با زاویه 45 درجه نسبت به جهت نورد است.

در جداول زیر به بررسی و مقایسه ویژگیهای برخی از گریدها در شرایط مختلف تولید پرداخته شده است.

جدول خواص مکانیکی آلیاژهای استیل (گریدهای آستنیتی استنلس استیل بسته به شرایط تولید)

در ادامه اطلاعات لازم درمورد خواص مکانیکی آلیاژهای استیل را در این جدول آوردهایم:

| گرید | استاندارد EN | شرایط تولید | ضخامت (mm) | 0.2% – Proof Strength (min Mpa) | 1% – Proof Strength (min MPa)a | استحکام کششی (Mpa) |

| 304 | 1.4301 | تسمه نورد سرد | 6 | 230 | 260 | 540-750 |

| 304 | 1.4301 | تسمه نورد گرم | 13.5 | 210 | 250 | 520-720 |

| 304 | 1.4301 | ورق نورد گرم | 75 | 210 | 250 | 520-720 |

| 304L | 1.4307 | تسمه نورد سرد | 6 | 220 | 250 | 520-700 |

| 304L | 1.4307 | تسمه نورد گرم | 13.5 | 200 | 240 | 520-700 |

| 304L | 1.4307 | ورق نورد گرم | 75 | 200 | 240 | 500-700 |

| 316 | 1.4401 | تسمه نورد سرد | 6 | 240 | 270 | 530-680 |

| 316 | 1.4401 | تسمه نورد گرم | 13.5 | 220 | 260 | 530-680

|

| 316 | 1.4401 | ورق نورد گرم | 75 | 220 | 260 | 520-670

|

| 316L | 1.4404 | تسمه نورد سرد | 6 | 240 | 270 | 530-680

|

| 316L | 1.4404 | تسمه نورد گرم | 13.5 | 220 | 260 | 530-680

|

| 316L | 1.4404 | ورق نورد گرم | 75 | 220 | 260 | 520-670 |

جدول خواص مکانیکی آلیاژهای استیل (گریدهای فریتی استنلس استیل بسته به شرایط تولید)

اطلاعات لازم درباره خواص مکانیکی گریدهای فریتی و استنلس استیل در جدول زیر آمده است:

| گرید | استاندارد EN | شرایط تولید | ضخامت

(mm) |

0.2% – Proof Strength (min MPa)

(نمونه طولی) |

0.2% – Proof Strength (min MPa)

(نمونه عرضی) |

استحکام نهایی (Mpa) |

| 409 | 1.4512 | تسمه نورد سرد | 8 | 210 | 220 | 380-560 |

| 409 | 1.4512 | تسمه نورد گرم | 13.5 | 210 | 220 | 380-560 |

| 430 | 1.4016 | تسمه نورد سرد | 8 | 260 | 280 | 430-600 |

| 430 | 1.4016 | تسمه نورد گرم | 13.5 | 240 | 260 | 430-600 |

| 430 | 1.4016 | ورق نورد گرم | 25 | 240 | 260 | 430-600 |

| 439 | 1.4510 | تسمه نورد سرد | 8 | 230 | 240 | 420-600 |

| 439 | 1.4510 | تسمه نورد گرم | 13.5 | 230 | 240 | 420-600 |

| 4509 | 1.4509 | تسمه نورد سرد | 8 | 230 | 250 | 430-630

|

جدول خواص مکانیکی آلیاژهای استیل (گریدهای مارتنزیتی استنلس استیل در شرایط مختلف تولید)

اطلاعات گریدهای مارتنزیتی استنلس استیل در شرایط مختلف تولید در جدول زیر آمده است:

| گرید | استاندارد EN | شرایط تولید | عملیات حرارتی | ضخامت | 0.2% – Proof Strength (max Mpa) | Tensile Strength (max MPa) |

| 420 | 1.4031 | تسمه نورد سرد | کوئنچ و تمپر | 3 | – | – |

| 420 | 1.4031 | تسمه نورد سرد | آنیل | 8 | – | 760 |

| 420 | 1.4031 | تسمه نورد گرم | آنیل | 13.5 | – | 760 |

نکته: اگر تسمه مورد آزمایش عرضی کمتر از 300 میلیمتر داشته باشد، مقادیر آزمایش شده برای آنها باید به صورت زیر اصلاح شود:

- تنش تسلیم 2 درصد، 15 مگاپاسکال کمتر در نظر گرفته شود.

- ازدیاد طول در حالت فک ثابت، 5 درصد کمتر در نظر گرفته شود.

- ازدیاد طول در حالت فک متناسب 2 درصد کمتر در نظر گرفته شود.

تنش تسلیم 0.2 درصد، معیاری برای تعیین استحکام تسلیم ماده است. برای به دست آوردن این عدد، باید از نقطه 0.2 درصد از محور کرنش، خطی موازی قسمت الاستیک رسم کرد. محل برخورد این خط با نمودار را تنش تسلیم 0.2 درصد مینامند. این عدد در طراحیها به عنوان معیاری برای تسلیم در نظر گرفته میشود و میزان بار اعمالی روی قطعات نباید از این عدد تجاوز کند. هر چند برای تغییرشکل باید تنشی بالای استحکام تسلیم به آن وارد شود.

سخن آخر

از آنجا که گریدهای استنلس استیل تنوعی گسترده و خواص مکانیکی متفاوتی دارند، در پروسه طراحی و ساخت قطعات استنلس استیلی، استحکام و خواص مکانیکی، پارامترهای مهمی هستند که با دانستن آنها میتوان بازده فرآیند تولید و عمر مفید قطعات ساخته شده را بهبود بخشید.

همچنین درک درست از تأثیر عوامل متعدد از جمله ترکیب شیمیایی، فرآیندهای تولید (نورد گرم و سرد، عملیات حرارتی) و ریز ساختار بر خواص مکانیکی همچون استحکام تسلیم، استحکام کششی، درصد ازدیاد طول و سختی، به مهندسین متالوژی و طراحان امکان میدهد تا با انتخاب مناسب از بین گریدهای مختلف این دسته از آلیاژهای فولادی، موفقیت پروژههای مهندسی در صنایع مختلف را تضمین نمایند.