مقالات

آشنایی با انواع آلیاژ استیل و خواص آنها

مرداد

استنلس استیل یا همان فولاد ضد زنگ نام خانوادهای از فولادهای مقاوم در برابر خوردگی است که به دلیل ویژگیهای منحصر به فردشان کاربرد بسیار زیادی در صنعت دارند. امروزه انواع ورق استیل، لوله استیل و سایر مقاطع با انواع آلیاژ استیل برای کاربردهای مختلف تولید میشوند. مانند بسیاری از اکتشافات علمی، منشأ شناخت فولاد ضد زنگ نیز در یک اتفاق تصادفی نهفته است. در سال 1913، در شفیلد انگلستان، هری برلی در حال بررسی توسعه آلیاژهای فولادی جدید برای استفاده در لولههای تفنگ بود که متوجه شد، برخی از نمونه هایش زنگ نمیزند و به سختی خراشیده میشود. این آلیاژها حاوی حدود 13% کروم بودند. اولین کاربرد این فولادها در ساخت کارد و چنگال بود که شفیلد پس از آن به همین علت به شهرت جهانی رسید. در این مطلب قصد داریم به بررسی انواع آلیاژ استیل بپردازیم.

منظور از آلیاژ استیل چیست؟

فولادها آلیاژهایی هستند که از آهن و کربن تشکیل شدهاند. فولادهای زنگنزن یا استنلس استیل دستهای از فولادها هستند که حداقل 10.5% کروم دارند. مقاومت به خوردگی و خواص مکانیکی فولاد ضد زنگ را میتوان با افزودن عناصر دیگری مانند نیکل، تیتانیوم، نیوبیم، مولیبدن، منگنز و غیره بهبود بخشید. پس سه عنصر اصلی برای تولید انواع آلیاژهای استنلس استیل، کربن، کروم و آهن هستند. هر یک از این سه عنصر در کنار عناصری مثل نیکل و مولیبدن ویژگیهای مشخصی را به استیل میدهند که عبارتند از:

- کربن: : آلیاژهایی که با درصد بالاتری از کربن تولید میشوند، دارای استحکام و سختیپذیری بیشتری هستند. همانطور که بالا رفتن میزان کربن باعث افزایش سختی استیل میشود، از طرف دیگر میتواند سبب افت خواص شکلپذیری و جوشپذیری استیل نیز شود.

- کروم: افزودن فلز کرومیوم، استیلهایی را به وجود میآورد که در مقابل خوردگی مقاومت بالایی از خود نشان میدهند. ترکیب کروم موجود در استیل با اکسیژن و تشکیل یک لایه اکسید کروم روی سطح استیل مانع از ایجاد خوردگی در آن میشود.

- نیکل: وجود نیکل در استیل علاوه بر افزودن پایداری، قابلیت جوشکاری و فرمپذیری بالایی را ایجاد میکند ضمن اینکه کمک میکند تا خواص ضد خوردگی نیز بهبود یابند.

- مولیبدن: افزودن این عنصر به استیل و فولاد آلیاژی سبب مقاومت در برابر خوردگی حفرهای و ترک خوردگی تنشی میشود. گریدهایی از استیل که دارای مولیبدن هستند برای کاربردهای تحت تنش و خوردگی بسیار مناسب هستند. استیل 316 یکی از این گریدهاست که حدود 2 تا 3 درصد وزنی، مولیبدن در ساختار خود دارد.

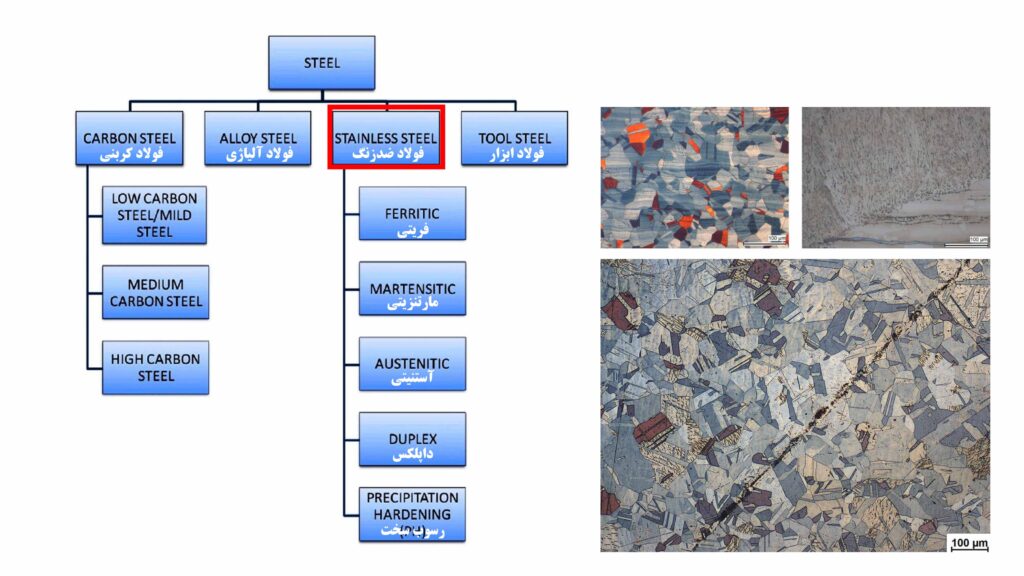

عناصر دیگری نیز مانند، منگنز، نیتروژن، سیلیسیوم و… در ساخت آلیاژهای استیل مورد استفاده قرار میگیرند که هر کدام سبب پدید آمدن ویژگیهایی در آن میشوند. میزان مختلف از این عناصر در ترکیب استیل سبب پدید آمدن فازهای زمینه و ویژگیهای ریزساختاری متفاوتی در استیل میشود. آلیاژهای استنلس استیل به 5 دسته اصلی (گریدهای آستنیتی، فریتی، مارتنزیتی، داپلکس و رسوب سخت شونده) تقسیم میشوند که در ادامه با آنها آشنا میشوید.

دسته بندی انواع آلیاژ استیل از نظر ساختار متالورژیکی

فولاد ضد زنگ بر اساس ریزساختار متالورژیکی خود به خانوادههایی دسته بندی میشوند. ریزساختار ممکن است از فازهای پایدار آستنیت یا فریت، ترکیبی از این دو یا داپلکس، مارتنزیت و یا ساختار رسوب سخت شونده تشکیل شده باشد.

با بررسی این 5 دسته اصلی، که انواع آلیاژهای استنلس استیل را طبق آنها دستهبندی میکنند، ویژگیهای آلیاژ و دیگر خواص انواع استنلس استیل را بهتر خواهیم شناخت. به همین دلیل پیشنهاد میکنیم، کسانی که قصد خرید ورق استیل یا هرنوع مواد اولیه استنلس استیل را دارند، با خصوصیات اصلی انواع استیل بیشتر آشنا شوند.

فولاد ضدزنگ آستنیتی

فولادهای ضد زنگ آستنیتی حاوی حداقل 16% کروم و 4% نیکل هستند و به همین دلیل به سری 300 آنها استیل کروم نیکل و سری 200 را کروم منگنز میگویند. استیلهای آستنیتی از گریدهای پایه مانند 304 تا فوق آستنیتیک مانند گریدهای 904L با نزدیک به 5 تا 6% مولیبدن متغیر هستند. با افزودن عناصری مانند مولیبدن، تیتانیوم یا مس میتوان خواص فولاد را بهبود داد. این تغییرات میتواند فولاد را برای کاربردهای دمای بالا آماده کند یا مقاومت در برابر خوردگی را افزایش دهد. اکثر فولادها در دماهای پایین شکننده میشوند اما نیکل موجود در استیل آستنیتی آن را برای کاربردهای برودتی یا دمای بالا مناسب میکند.

فولادهای ضد زنگ آستنیتی به طور کلی غیر مغناطیسی یا نگیر هستند و آنها را نمیتوان با عملیات حرارتی سخت کرد. فولاد زنگ نزن آستنیتی با کار سرد، سخت میشوند.

استنلس استیل فریتی

در فولادهای ضد زنگ فریتی تنها کروم به عنوان عنصر اصلی نقش بازی میکند که شامل گریدهایی مانند 430 هستند. مقدار کروم موجود در این نوع از فولادهای ضدزنگ بین 10.5 تا 18% است و به همین دلیل قیمت آن به طور قابل توجهی کمتر است و برای مصارف اقتصادیتر مورد استفاده قرار میگیرند. این گروه در بین صنعتگران به مقاومت در برابر خوردگی متوسط، استحکام بالا و مشخصات تولیدی متوسط شناخته میشود.

البته مشخصات تولیدی را میتوان با اصلاحات آلیاژ بهبود بخشید و در گریدهایی مانند 434 و 444 به کیفیت رضایتبخش رسید. فولادهای ضد زنگ فریتی نمیتوانند با عملیات حرارتی سخت شوند و همیشه در شرایط آنیل شده استفاده میشوند.

فولادهای ضد زنگ فریتی مغناطیسی یا بگیر هستند. همچنین به ترک ناشی از خوردگی تنشی(Stress Corrosion Cracking) حساس نیستند. این گروه نسبت به بعضی از انواع اسید مقاومت خوبی داشته و جوشپذیری مطلوبی دارند (البته با کاهش ضخامت این خاصیت افت میکند).

دسته فولادهای ضد زنگ مارتنزیتی

کربن بالا و محتوای کروم کمتر، از ویژگی های متمایز فولادهای ضد زنگ مارتنزیتی در مقایسه با فریتی است که در صنایع خاص مورد استفاده قرار میگیرند. از نمونه انواع آلیاژ استیل و فولادهای ضد زنگ مارتنزیتی گریدهای 410، 420 و 416 میباشند. فولادهای مارتنزیتی سخت شده را نمی توان به شکل مناسبی نورد سرد کرد. این دسته نیز مغناطیسی یا بگیر هستند، مقاومت در برابر خوردگی متوسط و جوشپذیری ضعیفی دارند و در مقابل ضربه استحکام شگفتانگیزی از خود نشان میدهند.

استنلس استیل رسوب سخت شونده

همانطور که از نام این دسته مشخص است، وجود رسوبات فاز ثانویه در ریزساختار این آلیاژها، سبب افزایش سختی و استحکام آنها میشود. خواص مکانیکی این دسته از آلیازهای استیل نسبت به گریدهای آستنیتی بسیار بیشتر است و برای کاربریهایی که نیاز به مقاومت بالا در برابر سایش دارند، بسیار مناسب هستند. استیل 17-4PH شناختهشدهترین گرید این دسته از فولادهای ضدزنگ است.

استنلس استیل داپلکس

این دسته از آلیاژهای استیل دارای دو فاز آستنیت و فریت در زمینه خود هستند که این امر سبب میشود تا مقاومت قطعه در برابر خوردگی افزایش یابد و همچنین قطعه از چقرمگی خوبی برخوردار گردد. قطعات تولید شده از این آلیاژها اغلب دارای مقاومت بسیار خوب در برابر ترک خوردگی تنشی هستند. آلیاژهای 2205 و 2207 از جمله گریدهای معروف استیل داپلکس هستند.

خانواده آلیاژهای استنلس استیل

طبق استانداردها برای اینکه تشخیص آلیاژهای مختلف استنلس استیل سادهتر شود، هر یک از آلیاژها با کُدی که معرف گرید آن آلیاژ است تعریف میشوند و در جداول انواع استیل معرفی میگردند. سیستم کُد گذاری سه رقمی فولاد ضد زنگ طبق استاندارد قدیمی AISI (به عنوان مثال 304 و 316) از سایر استانداردها رایجتر است. کُدهای جدیدتر طبق سیستم SAE و ASTM نیز تعریف شدهاند که از یک کُد شامل 1 حرف و 5 رقم تشکیل شده است. به عنوان نمونه برای 304 از کُد S30400 استفاده میشود. نامگذاریهای دیگری مثل کُدهای قدیمیتر BS و EN نیز هستند که برای مثال 304 را با 304S31 و 58E معرفی میکنند.

در ادامه به معرفی مختصری از چند گرید و آلیاژ رایج میپردازیم.

آلیاژ 201

آلیاژ 201 را میتوان یکی از ارزانترین انواع استیل دانست که در دسته آلیاژهای آستنیتی یا نگیر قرار میگیرد. این آلیاژ میزان نیکل بسیار کمی دارد و در مقابل منگنز و نیتروژن بیشتری دارد. به خاطر درصد کم کربن در این آلیاژ، ورقهای استنلس استیل آلیاژ 201 خاصیت مغناطیسی ندارند. این آلیاژ به جهت قیمت مناسب و ویژگیهای ضد خورندگی کافی، در صنایعی مانند مبلمانسازی، نرده استیل، درب و پنجره و… به عنوان استیلی ارزان کاربرد دارد.

آلیاژ 304

این گرید از جمله پرفروشترین و پرکاربردترین آلیاژ در میان انواع آلیاژهای استنلس استیل به شمار میآید وبیش از نیمی از کل صنعت فولاد ضد زنگ را به خود اختصاص داده است. در این آلیاژ، کروم و نیکل به کار گرفته شده که خاصیت ضد خوردگی قابل توجهی را به آن بخشیده است. آلیاژ 304 در برابر رطوبت مستقیم آسیب چندان زیادی نمیبیند. به همین دلیل در صنایع و کالاهایی مانند سینک آشپزخانه، کانترهای رستورانی، سرویسهای قاشق و چنگال (کاربرد فولاد زنگ نزن در ساخت قاشق و چنگال)، شیرآلات صنعتی و… کاربرد دارد. این آلیاژ به انواع شکلهای پروفیل استیل، ورق، لوله استیل، میلگرد استیل و سایر مقاطع در دسترس است.

آلیاژ 316

درآلیاژ 316 (استنلس استیل 316)، مقاومت بسیار خوبی در برابر خوردگی دارد. به دلیل استفاده از مولیبدن در ساختار این گرید، مقاومت به خوردگی حفرهای و ترک خوردگی تنشی در آن به طور چشمگیری بهبود پیدا کردهاند. استیل 316 را میتوان در محیطهای کلریدی از جمله محیط ساحلی و دریایی به راحتی استفاده کرد.

آلیاژ 420

به طور کلی میتوان گفت که آلیاژ 420 یکی از پرکاربردترین گریدها در دسته انواع آلیاژ استیل مارتنزیتی است. این آلیاژ با توجه به مقاومت بسیار زیادی که دارد، با هزینه نسبتا مقرون به صرفهای تولید میشود. همچنین به خاطر نقطه ذوب بالای 1480 درجه سانتیگرادی آن میتوان از این آلیاژ در صنایع گوناگون با عملیات حرارتی سختکاری و ساخت انواع تیغه و قطعات با سختی بالا استفاده کرد.

آلیاژ 430

آلیاژ 430 در دسته آلیاژهای فریتی قرار میگیرد. میزان مقاومت آن در برابر خوردگی متوسط است و قیمت کمتری دارد. از این آلیاژ بیشتر در صنایع تولید کالاهای خانگی و تزئینی مانند مبلمان و لوازم دکوراتیو و آشپزخانه صنعتی استفاده میشود.

خرید آگاهانه استیل با شناخت آلیاژها

بدون شک افرادی که اطلاعات کافی در مورد انواع آلیاژهای استنلس استیل دارند، در خرید خود هوشمندانهتر گام برمیدارند. البته که در هنگام خرید باید به ویژگیهای دیگری مانند ضخامت ورق یا لوله دقت کرد تا به بهترین گزینه ممکن رسید. مجموعه استیل رخ با سالها تجربه آمادگی دارد تا در زمینه تامین ورق و دیگر مقاطع استنلس استیل به شما یاری دهد.