مقالات

الکتروپولیش یا پرداخت کاری شیمیایی

مرداد

برخی از فرآیندهای مختلف تولید مانند جوشکاری، تراشکاری، شکلدهی و … ، کیفیت سطحی فلزات و آلیاژها را کاهش میدهند و اغلب منجر به ایجاد سطوحی تیرهرنگ، زبر و حاوی تنشهای داخلی در قطعه میشوند. این موارد علاوه بر کاهش جلوه ظاهری قطعه، میتوانند بر خواص مکانیکی، مقاومت به خوردگی و عمر مفید قطعات نیز تأثیر منفی بگذارند. از این رو با هدف بهبود کیفیت سطحی و رفع این عیوب، فرآیندهای پرداخت سطحی همچون پولیش، به طور گستردهای مورد استفاده قرار میگیرند.

روشهای مختلفی برای پرداخت و پولیش محصولات فلزی وجود دارد که با توجه به خواص و ویژگیهای مورد نیاز، انتخاب و مورد استفاده قرار میگیرند. به طور کلی دو گروه پولیش مکانیکی و پولیش شیمیایی، روشهای پرداخت سطح فلزات و آلیاژهایی همچون استنلس استیل (فولاد ضدزنگ)، استیل، آلومینیوم و … هستند.

سنگ زنی (grinding)، سنگکِشی یا هونینگ (honing)، لپینگ (lapping) و صیقل کاری با گیلانس و بافینگ (buffing) از دسته روشهای مکانیکی و اچ کردن (etching) و الکتروپولیش (electropolishing) نیز از جمله روشهای شیمیایی برای پرداخت کاری یا پولیش به شمار میآیند.

در میان روشهای مختلف پولیش، الکتروپولیش یا پرداختکاری شیمیایی به عنوان روشی پیشرفته و موثر در ایجاد سطحی صاف، براق و عاری از هرگونه زبری میکروسکوپی شناخته میشود. در این مقاله از استیل رخ، به بررسی جامع فرآیند الکتروپولیش پرداخته شده و مزایا و معایب، مکانیزم عملکرد، کاربردها و پارامترهای موثر بر این فرآیند به تفصیل شرح داده شده است.

الکتروپولیش چیست و چگونه انجام میشود؟

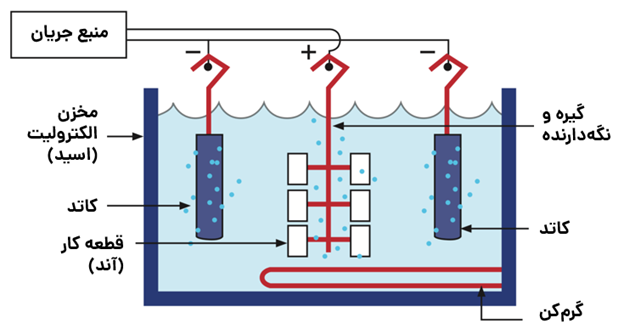

الکتروپولیش، مسطح سازی یا پرداختکاری شیمیایی، فرآیندی الکتروشیمیایی برای پرداخت سطح فلزات است. هدف از انجام این فرآیند دستیابی به کیفیت سطحی بالاتر، براقیت بیشتر و سطحی صیقلیتر است. انجام فرآیند پرداختکاری شیمیایی نیازمند استفاده از محلول الکترولیت و جریان الکتریکی است. در الکتروپولیش، قطعه کار به عنوان آند، همراه با کاتد درون محلول الکترولیت (حمام الکترولیتی) قرار میگیرد و به منبع انرژی متصل میشود.

قطب مثبت منبع انرژی به قطعه کار و قطب دیگر به کاتد متصل است. با برقراری جریان، ابتدا سطح قطعه کار اکسید شده و پس از آن زنگ فلز به محلول الکترولیت و آند منتقل میگردد. در انتهای این فرآیند، نتیجه، قطعهای با سطح صاف، صیقلی و براق خواهد بود.

مراحل الکتروپولیش

برای دستیابی به کیفیت سطحی بهتر در فرآیند پرداختکاری شیمیایی استیل، سه مرحله زیر را انجام میشود:

آمادهسازی قطعه کار

در مرحله اول لازم است قطعه مورد نظر را از هرگونه آلودگی پاک کرد. برای این کار میتوان از یک محلول آلکالین استفاده نمود. پس از آن نیز بایستی برای از بین بردن اکسیدهای سطحی که روی قطعه مشاهده میشود، از یک فرآیند اسیدشویی استفاده کرد.

انجام فرآیند الکتروپولیش با استفاده از حمام یا وان شیمیایی

همانطور که پیشتر توضیح دادیم، در این مرحله طی یک فرآیند الکتروشیمیایی، سطح استیل صیقلی و براق میشود. برای تهیه محلول الکترولیت اغلب از ترکیب سولفوریک اسید با خلوص 95 درصد و ارتوفسفریک اسید با خلوص 85 درصد استفاده میشود.

شستوشو و پاکسازی قطعه

پس از انجام فرآیند پرداختکاری شیمیایی ، بهتر است با شستوشوی قطعه، ذرات به جا مانده از فرآیند را از روی قطعات پاک کرد. این ذرات شامل سولفات و فسفات فلزات هستند. البته استفاده از آب در این مرحله نمیتواند پاککننده خوبی باشد و نیاز است که ذرات را با استفاده از نیتریک اسید، پاک نمود.

مزایا و معایب الکتروپولیش

پرداختکاری شیمیایی استیل، مزایا و معایبی دارد که توجه به آنها میتواند ما را در انتخاب روش صحیح برای پولیش ورق استیل کمک کند. در ادامه برخی از این موارد توضیح داده شده است:

مزایا:

- قابلیت استفاده برای قطعات با هندسه پیچیده: استفاده از این روش برای قطعاتی که هندسه پیچیدهای دارند مانند درام ماشین لباسشویی بسیار مناسب است.

- نازک بودن لایه حذف شده: لایه حذف شده از سطح حدود5 تا 65 میکرون ضخامت دارد.

- کاهش پوستهای شدن و حدف اکسیدها: این فرآیند میتواند اکسیدهای سطحی و بسیار کوچک را از سطح حذف کند.

- افزایش مقاومت در برابر خوردگی: با کاهش زبری سطح قطعه و ایجاد سطحی یکنواخت، مقاومت فلز در برابر خوردگی افزایش مییابد. گفتنی است که مقاومت به خوردگی که با فرایند پرداختکاری شیمیایی به وجود میآید نسبت به روش مکانیکی، بالاتر است.

- عدم ایجاد تغییر شکل در لایه سطحی بر خلاف روشهای مکانیکی: به دلیل عدم نیاز به اعمال نیرو و برادهبرداری برای انجام این فرآیند، تغییرشکل در مقاطع نازک و حساس رخ نمیدهد. همچنین الکتروپولیش به دلیل ماهیت شیمیایی که دارد، سطحی بسیار صاف و یکنواخت ایجاد میکند که با روشهای مکانیکی قابل دستیابی نیست. در این مقاله میتوانید درباره انواع پولیش استنلس استیل بخوانید.

معایب

- هزینه بالا: به دلیل استفاده از تجهیزات تخصصی و نیاز به انرژی بالا برای انجام فرآیند پرداختکاری شیمیایی استیل، هزینه اجرایی آن بالاست.

- زمانبر بودن فرآیند: آمادهسازی نمونه و انجام پرداختکاری شیمیایی نسبت به روشهای مکانیکی، به زمان بیشتری نیاز دارند.

- محدودیت در ابعاد و شکل قطعات: برای پرداخت قطعات بزرگ، نیاز به تجهیزات و مواد شیمیایی زیادی است که این امر سبب محدودیت استفاده از این روش میشود.

- ایجاد ناهمواری در قطعات دوفازی: در قطعات دوفازی به دلیل تفاوت سطح انرژی شیمیایی هر فاز، ممکن است ناهمواری در سطح قطعه ایجاد شود.

کاربردهای رایج الکتروپولیش

کیفیت سطحی قطعات، در بسیاری از صنایع به عنوان یک پارامتر مهم در نظر گرفته میشود و همین دلیل استفاده از پرداختکاری شیمیایی را در بعضی صنایع ضروری میسازد. در ادامه به برخی از کاربردهای مهم این فرآیند میپردازیم:

لولهکشی

لوله استیل را میتوان به عنوان یکی از مهمترین مقاطع استنلس استیل دانست که از صنعت نفت گرفته تا صنایع غذایی، مورد استفاده قرار میگیرد. از آنجا که برای کاربردهای صنایع غذایی، کیفیت سطحی اهمیت بالاتری نسبت به صنایع نفت و گاز دارد، در این صنعت، درون و بیرون لولهها هردو پولیش میشوند. یکی از روشها برای تولید این لولهها به لولههای داخل پولیش نیز معروف هستند تکنولوژی پرداختکاری شیمیایی است. درباره پولیش کاری یا پرداخت کاری لوله استیل میتوانید در این مقاله بخوانید.

صنایع پزشکی

استفاده از قطعات و لولههایی با سطوح صیقلی در صنایع پزشکی از اهمیت بسیار زیادی برخودار است. وجود زبری سطح میتواند شرایط را برای تجمع میکروبها و باکتریها فراهم آورد. به همین دلیل است که فرآیند الکتروپولیش برای قطعات مورد استفاده در این صنعت، گزینهای مناسب به شمار میآید.

تجهیزاتی مانند لوازم جراحی، چاقوها، گیرهها، ایمپلنتهای مفصلی و … که نیاز به ضدعفونی دارند از جمله قطعاتی هستند که تحت فرآیند پرداختکاری شیمیایی پرداخت میشوند. این فرایند همچنین در مورد سایر تجهیزات بیمارستانی که معمولاً نیاز به ضدعفونی دارند نیز به طور گسترده استفاده میشود.

تجهیزات اتاق تمیز

به دلیل بهبود کیفیت سطح و اثر مستقیم بر خواص بهداشتی قطعات استیل مورد استفاده در ساخت اتاق تمیز و تجهیزات آن، در مرحله نهایی، روی این قطعات، فرآیند الکتروپولیش انجام میشود تا به کیفیت سطحی مطلوب دست پیدا کنند.

مقایسه الکتروپولیش و پولیش مکانیکی

روشهای پولیش مکانیکی و الکتروپولیش (به عنوانی یکی از روشهای پرداخت شیمیایی)، هر دو روشهایی هستند که در صنعت به صورت گسترده برای پرداخت و صیقلی کردن سطوح مختلف فلزی و آلیاژی مورد استفاده قرار میگیرند. در روشهای پرداخت مکانیکی، از ابزارهای ساینده و فشار مکانیکی برای حذف لایههای سطحی فلزات و یا آلیاژها و ایجاد سطحی پرداخت شده استفاده میشود.

اگرچه هر دو روش کاربردی هستند، اما انتخاب بین آنها به عوامل مختلفی مانند نوع و جنس قطعه، نوع کاربرد، هزینه و … بستگی دارد. در زیر تفاوت این روشها به صورت جدول مقایسهای آورده شده است:

جدول مقایسه پولیش مکانیکی و الکتروپولیش

| ویژگی | الکتروپولیش | پولیش مکانیکی |

| مکانیزم | الکترولیتی (حل شدن انتخابی اتمها) | مکانیکی (سایش مکانیکی) |

| مقاومت به خوردگی | بالا | متوسط |

| کیفیت سطح نهایی | بسیار صاف و براق | صاف با احتمال وجود خراش |

| هزینه | زیاد | کم |

| زمان و سرعت | طولانی و پایین | کوتاه و بالا |

| کاربردها | صنایع حساس و بهداشتی (قطعات پزشکی، الکترونیکی و صنایع هوافضا) | صنایع عمومی (طیف وسیعی از مواد و قطعات) |

| خواص مکانیکی | بهبود یافته | ممکن است کاهش یابد |

| هندسه قطعه | پیچیده | ساده |

| ایجاد تنش داخلی در سطح | کم | زیاد |

| خط و خراش | کم | زیاد |

| تولید ضایعات | کم | زیاد (تولید ذرات ساینده و آلودگی محیط) |

| تغییر شکل سطح | کم | زیاد |

| محیط فرایند | نیاز به کنترل دقیق | کمتر حساس |

| تجهیزات | تخصصی | سادهتر |

| آسیب به قطعه | ایجاد ناهمواری در قطعات دوفازی | آسیب به لبههای تیز و گوشههای قطعه |

| میزان حذف سطح قطعه | کم | زیاد |

| ایجاد حرارت و تغییر خواص | کم | زیاد |

پرداخت الکتروپولیش یا مکانیکی، کدام بهتر است؟

همانطور که در بالا نیز اشاره شد انتخاب بین الکتروپولیش و پولیش مکانیکی به عوامل مختلفی بستگی دارد، که از آن جمله میتوان به موارد زیر اشاره کرد:

- جنس فلز یا آلیاژ

هر فلز یا آلیاژی خواص متفاوتی دارد و از این رو ممکن است به روش خاصی برای پرداختکاری پاسخ دهد.

- ابعاد و شکل قطعه

برای قطعات بزرگ و ساده، پولیش مکانیکی مناسبتر و برای قطعات کوچک و با هندسه پیچیده، پرداختکاری شیمیایی مناسبتر است.

- کیفیت سطح مورد نظر

چنانچه به سطحی براق و بسیار صاف نیاز دارید، قطعاً الکتروپولیش گزینه مناسبتری است.

- بودجه

اگر هزینه جز موارد مهم برای شما است، پولیش مکانیکی انتخاب اقتصادیتری است.

- زمان تحویل

در زمان محدود، پولیش مکانیکی سریعتر است.

*نکته: لازم به ذکر است که در بسیاری از موارد، ترکیب این دو روش میتواند بهترین نتیجه را به همراه داشته باشد. به این شکل که مثلا میتوان از پولیش مکانیکی برای آمادهسازی اولیه سطح و در مرحله بعدی از الکتروپولیش برای ایجاد سطحی بسیار صاف و براق استفاده کرد. اگرچه که در نهایت، انتخاب بهترین روش پرداخت فلز یا آلیاژ موردنظرتان، به نیازهای خاص هر پروژه بستگی دارد و احتیاج به ارزیابی دقیق تمامی عوامل است.

سخن آخر

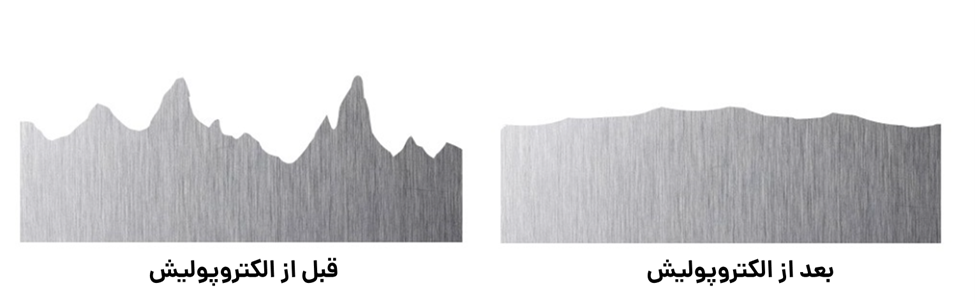

الکتروپولیش استیل، به عنوان یک روش پرداخت، فرایندی بسیار کارآمد و دقیق است و همانطور که در این مقاله به آن پرداخته شد مزایای بسیاری دارد. پرداختکاری شیمیایی استیل با تبدیل سطحی خشن و زبر به سطحی صاف و صیقلی، علاوه بر بهبود ویژگیهای ظاهری، خواص فیزیکی و شیمیایی قطعه را نیز بهبود میبخشد.

با وجود هزینههای بالا، به دلیل افزایش طول عمر قطعات و کاهش هزینههای تعمیر و نگهداری، میتوان پرداختکاری شیمیایی را فرآیندی اقتصادی دانست. همچنین با وجود دانستن مزایا و معایب این روش، لازم است که در تصمیمگیری نهایی برای انجام این فرآیند عوامل مختلفی چون جنس استیل، ابعاد قطعه، سطح موردنظر، هزینههای پروژه و ارزش قطعات نیز مدنظر قرار گیرند.