Uncategorized @fa, مقالات, مقالات استنلس استیل

بررسی روشهای جوشکاری تیگ و میگ

دی

جوشکاری فرِایندی رایج در صنعت است که برای اتصال قطعات فلزی مورد استفاده قرار میگیرد. انواع جوشکاری صنعتی مانند، SMAW، ERW، EFW، MIG، TIG، SAW و … برای جوشکاری وجود دارند که هرکدام ویژگیهای خاصی دارند. هر کدام از این روشها بنا به شرایط قطعه و ویژگیهای مورد نیاز در صنعت انتخاب و استفاده میشوند. جوشکاری تیگ و میگ نیز از جمله روشهای کاربردی و رایج برای جوشکاری استنلس استیل مانند ورق استیل هستند. تیگ (TIG) مخفف عبارت Tungsten Inert Gas و میگ (MIG) مخفف عبارت Metal Inert Gas هستند. این دو روش نسبت به سایر روشهای جوشکاری شباهت بیشتری به یکدیگر دارند اما نمیتوان از تفاوت جوشکاری تیگ و میگ چشم پوشی کرد. در این مطلب از استیل رخ قصد داریم این دو روش را معرفی و سپس به مقایسه جوشکاری تیگ و میگ بپردازیم.

معرفی جوشکاری تیگ و میگ

پیش از پرداختن به مقایسه جوشکاری تیگ و میگ، ابتدا این دو روش را معرفی میکنیم.

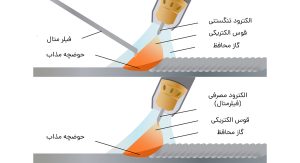

جوشکاری تیگ

جوشکاری تیگ یا GTAW با نام جوش آرگون در صنعت شناخته میشود. موارد بسیار زیادی را میتوان در تفاوت جوش آرگون با جوش معمولی نام برد. در این روش از یک الکترود غیر مصرفی تنگستنی استفاده میشود که تنها وظیفه برقراری قوس الکتریکی را بر عهده دارد. فلز تنگستن به دلیل دمای ذوب بالا (حدود 3800 درجه سانتیگراد) ذوب نمیشود و میتواند جریان را برقرار کند. عبور گاز خنثی از مجاورت الکترود تنگستنی سبب خنک شدن و جلوگیری از آسیب به آن میشود. این گاز میتواند 100% آرگون و یا ترکیبی از آرگون و هلیوم باشد. فیلرمتال در این روش به صورت سیم جوش به خط جوش تزریق میشود.

جوشکاری میگ مگ (MIG/MAG)

اما جوش میگ چیست؟ جوشکاری میگ با توجه به نوع گاز محافظ، خود به دو دسته میگ و مگ (MIG/MAG) تقسیم میشود. روش جوشکاری میگ و مگ (Metal Active Gas) شباهت بسیار زیادی با یکدیگر دارند. این دو روش به غیر از گاز محافط، مکانیزمی یکسان دارند. در روش میگ از یک گاز خنثی و در روش مگ از یک گاز فعال استفاده میشود. روش مگ بیشتر برای اتصالات آهنی مورد استفاده قرار میگیرد. در روش جوشکاری میگ از گازی با ترکیب 75% آرگون و 25% CO2 استفاده میشود. در این روش گاز محافظ و فیلرمتال از طریق تفنگ جوشکاری (Torch) به سطح جوش تزریق میشوند. آلیاژ و قطر سیم الکترود با توجه به ترکیب شیمیایی فلز پایه و ضخامت قطعه تعیین میشوند. انتخاب سیم جوش با توجه به ترکیب شیمیایی فلزات پایه و خواص مورد نیاز صورت میگیرد که اهمیت بسیار زیادی در تعیین کیفیت جوش دارد.

مقایسه جوشکاری تیگ و میگ

در قسمت قبل به صورت خلاصه این دو روش را معرفی کردیم. در این بخش قصد داریم تفاوت جوش MIG و TIG را شرح دهیم:

استحکام جوش

قطعات جوشکاری شده توسط جوشکاری تیگ و میگ استحکام متفاوتی دارند. جوشکاری تیگ معمولاً خط جوشی با استحکام بالاتر را ایجاد میکند. این امر به دلیل قوس باریکتر و نفوذ بهتر در جوشکاری تیگ است.

سرعت جوشکاری

جوشکاری میگ را میتوان با سرعت بیشتری نسبت به جوشکاری تیگ انجام داد. یکی از دلایل این امر، غیر مصرفی بودن الکترود تنگستنی، تغذیه اتوماتیک سیم جوش و در مقابل نیاز به تغذیه دستی فیلرمتال در روش تیگ است.

گاز محافظ

در مقایسه جوشکاری تیگ و میگ میتوان به تفاوت گاز محافظ آنها اشاره کرد. در جوشکاری تیگ برای جلوگیری از تخریب الکترود تنگستنی و همچنین پایداری خط جوش، از گاز آرگون استفاده میشود. در جوشکاری میگ برای حفاظت از حوضچه مذاب از گاز CO2 استفاده میشود. استفاده از کربن دی اکسید میتواند سبب تثبیت قوس شود و نفوذ بهتری را نیز فراهم کند.

ظاهر جوش

یکی دیگر از مواردی که میتوان در مقایسه جوشکاری تیگ و میگ به آن اشاره کرد، ظاهر نهایی خط جوش است. در فرآیند تیگ ظاهر نهایی خط جوش به دلیل تغییر رنگ کمتر نسبت به فرآیند میگ بهتر است. هرچند باید توجه داشت اوپراتور حرفهای میتواند جوشکاری میگ را به خوبی انجام دهد.

هزینه

در مقایسه جوشکاری تیگ و میگ میتوان به هزینه فرآیند نیز اشاره کرد. دستگاه جوشکاری تیگ و میگ با یکدیگر متفاوت هستند و دستگاه جوشکاری میگ ارزانتر است. علاوه بر این استفاده از الکترود تنگستنی در فرآیند تیگ هزینه بالاتر و نیاز به تعویض در بازههای زمانی مشخص دارد. سرعت کمتر جوشکاری تیگ نیز سبب میشود تا در نهایت این فرآیند نسبت به فرآیند میگ گرانتر باشد.

سهولت

جوشکاری تیگ نسبت به جوشکاری میگ فرآیندی سختتر و تخصصیتر است. جوشکاری تیگ نیاز به آماده سازی و تمیز کردن قطعه کار و الکترود تنگستنی قبل از شروع فرآیند دارد. در فرآیند تیگ نیاز است تا اوپراتور از هر دو دست، یکی برای نگه داشتن مشعل جوشکاری و دیگری برای تزریق فیلرمتال، استفاده کند در صورتی که در فرآیند میگ سیمجوش درون مشعل، مصرفی است و به صورت خوردکار به ناحیه جوش تغذیه میشود.

مقایسه جوشکاری تیگ و میگ از نظر مزایا و معایب

جوشکاری تیگ و میگ هرکدام ویژگیها و خواصی دارند که به برخی از آنها اشاره شد. در این قسمت معایب و مزایای هرکدام را به صورت جداگانه ذکر میکنیم:

مزایای جوشکاری میگ

- قابل اجرا روی اغلب فلزات مخصوصا استنلس استیل و آلومینیم

- قابلیت انجام به صورت اتوماتیک

- تمرکز قوس بالا

- میزان جرقه کم

- قابلیت اجرا در تمامی وضعیتها

- عدم تشکیل سرباره یا گل جوش

- میزان تشکیل مذاب بالا

معایب جوشکاری میگ

- ابزار و تجهیزات پیچیده و گرانتر بودن دستگاه جوش MIG

- تنوع کم سیم جوش

- تاثیر پذیری قوس در برابر باد و انحراف گاز محافظ

- سرعت بالای سرمایش میتواند بر خواص فلز پایه تاثیرگذار باشد

مزایای جوشکاری تیگ

- کیفیت بالای جوش

- عدم وجود پاشش

- الکترود غیرمصرفی

- امکان کنترل پاس ریشه

- قابلیت اجرا بدون فیلرمتال

- دستگاه ارزانتر از میگ

- تنوع فیلر متال

معایب جوشکاری تیگ

- تماس الکترود تنگستنی با مذاب میتواند سبب ایجاد ناخالصی شود

- نرخ ذوب کمتر نسبت به میگ

- بازدهی کمتر برای قطعات با ضخامت زیاد

- محافظت قوس از جربان هوا سخت است

خواص و ویژگیهای جوشکاری تیگ و میگ در جدول زیر مقایسه شدهاست:

| ویژگیها | فرآیند مناسبتر |

| سرعت جوشکاری | میگ |

| هزینه نهایی | میگ |

| سهولت | میگ |

| استحکام | تیگ |

| نفوذ | تیگ |

| قطعات ضخیم | میگ |

| قطعات نازک | تیگ |

کاربردهای جوشکاری تیگ و میگ

همانطور که گفتیم این دو روش کاربردهای بسیار زیادی در صنعت دارند. جوشکاری میگ برای جوشکاری در صنایع خودروسازی، لوازم خانگی، مخازن تحت فشار، جوشکاری لولههای خطوط سیالات و … کاربرد دارد. جوشکاری تیگ نیز برای جوشکاری استنلس استیل، آلومینیم، جوشکاری قطعات غیر همجنس، صنایع هوافضا، صنایع خودروسازی و … مورد استفاده قرار میگیرد.

سخن آخر

انتخاب بین روشهای جوشکاری تیگ و میگ بسته به نیاز هر پروژه صورت میگیرد. با مقایسه جوشکاری تیگ و میگ متوجه شدیم که هر کدام از این دو روش مزایا و معایب خود را دارند که سبب ایجاد محدودیتهایی برای برخی از کاربریها میشود. در نهایت باید با در نظر گرفتن پارامترهای مهم مانند ضخامت قطعات، جنس قطعات، شرایط کار، میزان هزینه و … روش مناسبتر را انتخاب کرد.