مقالات

تفاوت جوش آرگون با جوش معمولی چیست؟

شهریور

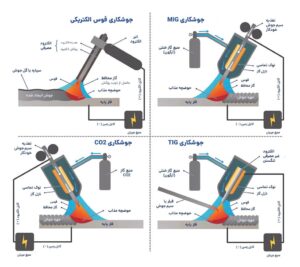

آیا میدانید تفاوت جوش آرگون با جوش معمولی چیست؟ در ابتدا بهتر است تعریف فرآیند جوشکاری را بررسی کنیم و سپس به تفاوت جوش آرگون با جوش معمولی و جوش CO2 بپردازیم. جوشکاری یکی از روشهای اتصال قطعات است که در صنعت کاربرد بسیار فراوان و گستردهای دارد. جوش معمولی و جوش آرگون از کاربردیترین روشهای جوشکاری فولادها هستند. در ادامه با ما همراه باشید تا بیشتر درباره تفاوت جوش آرگون با جوش CO2 و جوش معمولی یا قوس الکتریکی صحبت کنیم. برای درک بهتر تفاوت جوشکاری آرگون با جوش معمولی و تفاوت جوش آرگون و جوش CO2 باید ابتدا ویژگیها و مشخصات هرکدام از انواع جوشکاری را به طور دقیق بررسی کرد.

جوشکاری قوس الکتریکی یا جوش معمولی با الکترود

جوشکاری قوس الکتریکی یا جوش معمولی با الکترود

جوش معمولی یا جوش قوس الکتریکی چیست؟

جوشکاری قوس الکتریکی رایجترین و در دسترسترین روش جوشکاری در صنعت است. برای انجام جوشکاری معمولی یا SMAW (Shielded metal arc welding) نیاز به یک دستگاه جوش و الکترود مناسب دارید. برای انجام این فرآیند میتوانید هم با جربان مستقیم یا DC و هم با جریان متناوب یا AC جوشکاری کنید. تفاوت جوش معمولی با جوش CO2 و آرگون در نوع الکترود یا فلز پُرکننده و گاز محافط است. در جوش معمولی، بین الکترود و قطعه کار قوس الکتریکی برقرار میشود. با به وجود آمدن این قوس گرمای لازم برای ذوب فلز پایه و الکترود تامین میشود. در پی ذوب شدن فلز پایه و فلز پرکننده (فیلر متال)، اتصال بین دو قطعه مورد نظر ایجاد میشود. در این روش گاز محافظ از طریق سوختن پوشش روی الکترود تامین میشود و هیچ گاز خارجی به سمت خط جوش تزریق نمیشود.

جوش CO2 چیست؟

در جوشکاری CO2 از این گاز برای محافظت مذاب ایجاد شده از فعل و انفعالات با محیط استفاده میشود. تفاوت بین جوشکاری آرگون و جوش CO2 را میتوان در فعال و غیر فعال بودن گاز محافظ دانست. به دلیل وجود گاز نیتروژن در اتمسفر و واکنش پذیری بالای فلزات در دمای بالا، نیاز است تا حوضچه مذاب در جوشکاری توسط یک گاز محافظ پوشانده شود. جوش CO2 یک روش برای جوشکاری است که در آن خط جوش و مذاب با گاز فعال CO2 محافظت میشود. نام دیگر این فرایند جوشکاری، MAG است که از کلمه Metal Active Gas میآید. در این روش، الکترود که در قرقره یا کلافی پیچیده شده است، به طور خودکار به مشعل جوش وارد میشود. همچنین در طی فرآیند از طریق مشعل جوشکاری، گاز CO2 به خط جوش تزریق میشود. تفاوت بین جوش آرگون و CO2 در این است که در جوشکاری آرگون گاز محافظ ما یک گاز خنثی است ولی CO2 گازی فعال است.

جوش آرگون چیست؟

یکی از مهمترین کاربردهای جوشکاری آرگون، جوش دادن قطعات نازک آلومینیمی است. علاوه بر این برای جوش دادن قطعات تیتانیومی، منیزیمی و حتی جوشکاری قطعات با جنسهای مختلف نیز استفاده میشود. این نوع از جوشکاری یکی از مهمترین روشها برای جوشکاری مقاطع نازک در صنایع نظامی، هوایی و سایر صنایع دقیق به حساب میآید. در بین انواع قطعات اشاره شده، جوشکاری فلز آلومینیم به دلیل هدایت حرارتی بالای آن، عملیاتی بسیار دشواری محسوب میگردد (بالا رفتن سریع دما در تمامی قطعه ممکن است به یکباره موجب فروریختن مواد شود).

تفاوت جوش آرگون با جوش معمولی در دستگاه و نوع جوشکاری آنها مشهود است. جوشکاری آرگون در صنعت با نامهای تیگ یا TIG ( Tungsten Inert Gas)، میگ MIG (Metal Inert Gas) و GTAW (Gas Tungsten Arc Welding) نیز شناخته میشود. در این روش برای جوشکاری ورق استیل، از گاز محافظ آرگون استفاده میشود. همچنین در روش تیگ از یک الکترود تنگستنی استفاده میشود که در طی فرآیند ذوب نمیشود و وظیفه آن برقراری قوس الکتریکی است. دومین تفاوت جوشکاری آرگون با CO2 در این است که در جوش CO2 نیاز نیست که حتما از الکترود تنگستنی استفاده کنیم و میتوان از فلزات دیگر برای برقراری قوس استفاده کرد.

اصلیترین تفاوت جوش آرگون و جوش CO2 استفاده از گاز خنثی و گاز فعال است. در جوش CO2 از یک گاز فعال استفاده میشود و در جوشکاری تیگ از گاز آرگون که یک گاز خنثی است، استفاده میشود.

نوع فلز پرکننده یا فیلر متال نیز یک تفاوت جوش آرگون با جوش معمولی است. در جوشکاری تیگ از یک الکترود غیر مصرفی تنگستنی جهت برقراری قوس الکتریکی استفاده میشود. اما در جوشکاری معمولی و جوش CO2 از الکترودهای مختلفی استفاده میشود که خود ذوب شده و نقش فلز پرکننده را دارند. آلیاژهای مختلف فیلر استیل متناسب با آلیاژ فلز پایه که قرار است جوش داده شود استفاده میشود.

جوشکاری ورق استیل

فرآیندهای تیگ و میگ رایجترین روشهای جوشکاری ورق استیل هستند. از این دو روش میتوان برای جوش دادن ورقهای ضخیم و نازک استفاده کرد. روش تیگ و میگ به دلیل پاشش کمتر مذاب، کارایی بیشتری در جوشکاری ورق استیل دارند. روش تیگ در دماهای پایینتر انجام میشود و از کیفیت و قابلیت انطعاف پذیری بالایی برخوردار است.

مکانیزم محافظت از حوضچه جوش را میتوان اصلیترین تفاوت جوشکاری آرگون با جوش معمولی و جوش CO2 دانست. در جوشکاری معمولی، پوشش الکترودها با شروع فرآیند جوشکاری میسوزد و یک گاز محافظ تولید در اطراف محل جوش تولید میکند. همچنین علاوه بر گاز محافظ، یک لایه سرباره یا گل جوش بر روی مذاب تشکیل میشود تا از واکنش مذاب در حال سرد شدن با هوا جلوگیری کند.

در جوشکاری ورق استیل به روش آرگون و CO2 این گاز محافظ از مشعل جوشکاری به خط جوش تزریق میشود. تفاوت جوشکاری آرگون و CO2در این است که گاز آرگون به دلیل خنثی بودن هیچ واکنشی با مذاب نمیدهد. اما این مورد در جوشکاری CO2 کاملا متفاوت است.

در دمای بالا گاز CO2 تجزیه شده و به CO , O تبدیل میشود. اکسیژن تجزیه شده با آهن ترکیب میشود و FeO در مذاب تشکیل میشود. کربن موجود در استیل نسبت به آهن، تمایل بیشتری برای واکنش با اکسیژن دارد. لذا با گرفتن اکسیژن از FeO گاز CO را تولید میکند. وجود این گاز در ساختار سبب حفره دار شدن خط جوش در ورق استیل میشود. لذا در این روش باید برای جوشکاری از سیم جوش حاوی سیلیسیم و منگنز استفاده کرد تا پس از واکنش با اکسیژن و تشکیل SiO2, MnO بر روی مذاب، از ایجاد این حفرات جلوگیری کنند.

تفاوت جوش آرگون با جوش معمولی و جوش CO2

حال که با هرکدام از روشهای جوشکاری آشنا شدیم، قصد داریم به بررسی تفاوت جوشکاری آرگون و CO2 و همچنین تفاوت جوش آرگون با جوش معمولی بپردازیم. برای پرداختن به تفاوت روشهای جوشکاری نیاز است تا مزیتها و معایب هرکدام را دقیقتر بدانیم.

همانطور که گفتیم تفاوت جوشکاری آرگون با جوش معمولی به تفاوت در روش جوشکاری باز میگردد. جوشکاری معمولی یا همان جوشکاری قوس الکتریکی نسبت به جوشکاری آرگون بسیار ارزانتر است و قابلیت دسترسی آن نیز بسیار راحت است. با جوش الکترود دستی میتوان مکانهایی با محدودیت دسترسی را به راحتی اتصال داد.

در جوشکاری الکترود دستی به دلیل سوختن پوشش الکترود دود بسیار زیادی تولید میشود که این دود در مقدار زیاد برای سلامتی جوشکار مضر است. همچنین در شرایط جوی بد نمیتوان از این روش استفاده کرد. از طرفی پس از هر پاس از جوشکاری باید گل جوش یا سرباره را از روی خط جوش برداشت تا قطعه مجدد آماده پاس جوش بعدی شود.

در جوشکاری آرگون شاهد کیفیت بسیار بالای مقطع جوشکاری شده خواهیم بود. یکی از موارد مهم تفاوت جوشکاری آرگون با جوش معمولی در این است که در روش تیگ میتوان حتی بدون استفاده از یک سیم جوش پرکننده یا فیلر متال و تنها با ذوب دو فلز مجاور هم، اتصال را ایجاد کرد. در روش تیگ میتوان طیف گستردهای از آلیاژها را به یکدیگر متصل نمود.

از معایب جوشکاری تیگ میتوان به گران بودن گاز آرگون اشاره کرد. همچنین در صورت تماس الکترود تنگستنی با حوضچه مذاب، ناخالصی تنگستن وارد مقطع جوشکاری میشود و خواص آن را کاهش میدهد.

با جوشکاری CO2 میتوان در تمام وضعیتها جوشکاری را انجام داد. این روش سرباره بسیار کمی دارد و در برخی مواد سرباره ندارد که این خود یکی از موارد تفاوت جوش معمولی با جوشCO2 است. همچنین میتوان به صورت مستمر سیم جوش را تغذیه کرد و زمان تعویض الکترود در این روش وجود ندارد.

از معایب جوشکاری CO2 میتوان به این مورد اشاره کرد که کیفیت جوش وابستگی زیادی به خلوص گاز CO2 دارد. همچنین گاز CO2 اثرات مخربی بر سلامتی جوشکار و محیط زیست دارد.

در ادامه به مهمترین تفاوتهای بین جوشکاری آرگون و CO2 و پس از آن جوش معمولی و CO2 پرداختهایم:

تفاوت جوش آرگون و CO2

به صورت کلی تفاوت جوش آرگون و CO2 در موارد زیر قابل مشاهده است:

- استحکام خط جوش: استحکام جوشکاری آرگون نسبت جوش CO2 بیشتر است. علت آن نیز ایجاد قوس باریکتر و متمرکزتر در روش جوشکاری آرگون است.

- سرعت جوشکاری: از این منظر، جوشکاری آرگون نسبت به جوشکاری CO2 از سرعت کمتری برخوردار است. در جوش CO2 با توجه به اینکه گرمای ناشی از جوشکاری به دلیل پهنتر بودن حوضچه مذاب، سریعتر منتقل میشود، میتوان با سرعتی بالاتر جوشکاری را انجام داد.

- گاز محافظ: همانطور که از نام این دو روش پیداست، در روش جوشکاری آرگون از گاز آرگون و در روش جوش CO2 از گاز کربن دی اکسید به عنوان گاز محافظ استفاده میشود. در جوشکاری آرگون به دلیل احتمال واکنش الکترود تنگستنی با اکسیژن و کربن دی اکسید، از گاز آرگون استفاده میشود که خنثی است و با تنگستن واکنش نمیدهد.

- ویژگیهای ظاهری: از آنجا که پاشش مذاب در روش جوشکاری آرگون کمتر است، ناحیه اطراف جوش تمیزتر بوده و از این جهت جلوه و نمای زیباتری دارد.

- دشواری عملیاتی: جوشکاری CO2 از نظر اجرا، بسیار راحتتر از جوشکاری آرگون انجام میشود. یکی از دلایل این امر آن است که در جوشکاری آرگون (TIG) فیلر متال به صورت دستی به حوضچه مذاب اضافه میشود. همچنین میزان آمپر فرآیند در این نوع جوشکاری با استفاده از یک پدال، تنظیم میشود که این مورد فرایند را برای اپراتور آن میتواند سختتر نماید.

- قیمت: استفاده از گاز آرگون یکی از دلایلی است که سبب میشود هزینه جوشکاری آرگون نسبت به جوش CO2 بیشتر باشد. علاوه بر این با توجه به اینکه جوشکاری آرگون فرآیند دشوارتری بوده و نیاز به نیرویی متخصص دارد، طبیعی است که قیمت آن نیز نسبت به سایر روشهای جوشکاری بیشتر باشد.

تفاوت جوش برق (قوس الکتریکی) و CO2

تفاوتهای این دو روش جوشکاری شامل موارد زیر هستند:

- کیفیت: در روش جوش برق با توجه به سرباره کمتر در خط جوش و همچنین پاشش کمتر مذاب، کیفیت جوشکاری نسبت به روش CO2 بهتر است. همچنین در روش GMAW رسوبات هیدروژنی کمتری تولید میشود و احتمال ایجاد خطر ترک هیدروژنی کاهش مییابد. اما جوش CO2 دارای عمق نفوذ بیشتری نسبت به جوش برق است.

- قابلیت اتوماسیون: جوش برق نسبت به جوشکاری CO2 قابلیت خودکار شدن بیشتری دارد هرچند جوش CO2 را نیز با تجهیزات و پارامترهای مناسب میتوان به صورت خودکار انجام داد.

- قیمت: از آنجا که هزینه جوشکاری در این دو روش به متغیرهای مختلفی بستگی دارد و هردو به پارامترهای یکسانی بستگی ندارند، مواردی چون هزینه الکترود، هزینه گاز محافظ، سرعت جوشکاری، تجربه اپراتور و … از جمله عوامل اثرگذار در هزینه نهایی این دو فرآیند به شمار میآیند. بنابراین برای مقایسه باید مجموع این عوامل را در نظر داشت.

سخن آخر

در این مقاله سعی کردیم به بررسی تفاوت جوش آرگون با جوش معمولی و جوش CO2 بپردازیم و معایب و مزایای هرکدام را با یکدیگر مقایسه کنیم. جوش قوس الکتریکی دستی یا جوش معمولی به عنوان رایجترین فرآیند جوشکاری شناخته میشود. جوشکاری آرگون را میتوان از با کیفیتترین روشهای جوشکاری دانست و از آن برای نقاط حساس استفاده کرد. مهمترین تفاوت جوش آرگون با جوش معمولی و جوش CO2 در استفاده از گاز محافظ است. هرچند تفاوتهای بسیار دیگری نیز دارند.