مقالات

تاثیر فرآیند جوشکاری بر مقاومت به خوردگی

آبان

فرآیند جوشکاری فرآیندی است که در آن خواص ناحیه جوش نسبت به خواص پیش از جوشکاری تغییر میکند. ترکیب شیمیایی، خواص مکانیکی، ساختار بلوری، ویژگیهای سطحی و … از جمله مواردی هستند که با انجام فرآیند جوشکاری در ناحیه جوش دست خوش تغییر میشود. تاثیر فرآیند جوشکاری بر مقاومت به خوردگی نیز امری قابل توجه است که در کاربردهای صنعتی عدم توجه به آن میتواند سبب رخداد عیوبی در قطعات شود. به همین دلیل در این مطلب از استیل رخ سعی کردیم تا این موضوع را بررسی کنیم و راهکارهایی جهت کاهش این اثر ارائه دهیم.

چرا جوشکاری، مقاومت به خوردگی را تحت تاثیر قرار میدهد؟

با انجام فرآیند جوشکاری در قطعات استیل، ریزساختار متریال تغییر میکند. این تغییرات سبب میشود تا مقاومت در برابر انواع خوردگی، استحکام، سختی، چقرمگی و … نیز تحت تاثیر قرار گیرند. تاثیر جوشکاری بر مقاومت خوردگی اغلب نامطلوب است. یکی از رایجترین انواع خوردگی که در اثر جوشکاری رخ میدهد، خوردگی گالوانیک است. این خوردگی به دلیل تفاوت انرژی شیمیایی دو فلز پایه و پُر کننده، رخ میدهد که یکی از فلزات تبدیل به آند فدا شونده میشود.

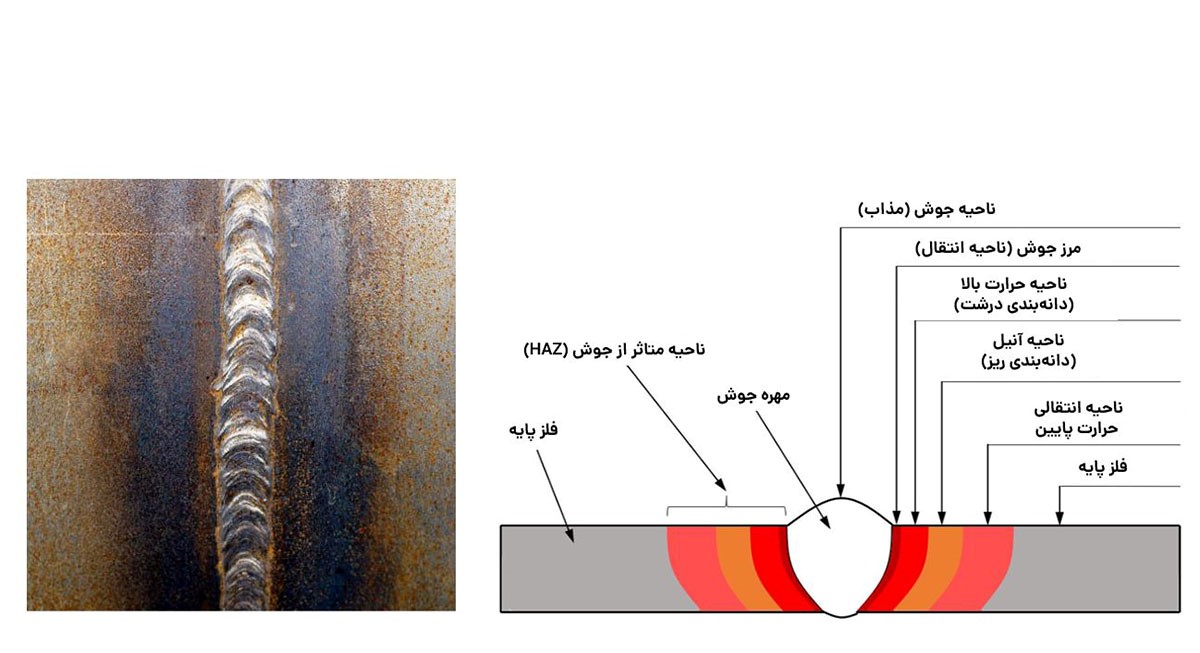

نواحی مختلف در جوشکاری

پیش از پرداختن به تاثیر فرآیند جوشکاری بر مقاومت معیارهای خوردگی استنلس استیل بهتر است با برخی موارد آشنا شویم. فرآیند جوشکاری فرآیندی است که طی آن در قسمتی از قطعه فرآیند ذوب اتفاق میافتد. دو قطعه در ناحیه اتصال ذوب میشوند و فرآیند اتصال ممکن است با کمک فیلر متال یا بدون آن رخ دهد. این منطقه ناحیه جوش یا Weld Metal نام دارد که به آن Fusion Zone نیز میگویند. این ناحیه بیشترین تغییرات را تجربه میکند. اگر فلزاتی که به هم جوش داده میشوند هم جنس باشند و از فیلرمتال هم جنس نیز استفاده شود، ترکیب آلیاژی تغییری نمیکند. اما اگر جوش بین دو فلز نا همجنس باشد یا فیلر متال متفاوت از فلز پایه باشد، ترکیب شیمیایی مطابق دیاگرام شفلر مشخص میشود.

ناحیه دیگری که در جوشکاری وجود دارد، ناحیه متاثر از حرارت یا Heat Affected Zone (HAZ) است. در این ناحیه نیز به دلیل بالا رفتن دما، تغییرات ریزساختاری اتفاق میافتد. این ناحیه دچار ذوب نمیشود اما به دلیل نزدیکی به ناحیه جوش ممکن است خواص مکانیکی آلیاژهای استیل و دیگر ویژگیها در آن تغییر کند. در هر آلیاژ با توجه به میزان حرارت لازم و ضریب انتقال حرارت، مساحت این ناحیه متفاوت است.

تاثیر فرآیند جوشکاری بر مقاومت به خوردگی در نواحی دور از خط جوش بسیار ناچیز است و یا تاثیری ندارد. این عامل نیز به دلیل بالا نرفتن دما در این ناحیه است و یا مقدار افزایش دما به حدی است که سبب تغییر در ریزساختار نمیشود. حال که تا حدودی با این نواحی آشنا شدیم، به بررسی تاثیر فرآیند جوشکاری بر مقاومت به خوردگی استیل میپردازیم

تاثیر جوشکاری و تغییرات ریزساختاری در استنلس استیل

همانطور که اشاره کردیم، تاثیر جوشکاری استنلس استیل بر مقاومت خوردگی از تغییرات ریزساختاری شروع میشود. یکی از ویژگیهای انواع ورق استنلس استیل مقاومت در برابر خوردگی است و افت این ویژگی میتواند به عنوان عیبی اساسی برای این آلیاژها تلقی شود. بهتر است برای درک بهتر این موضوع تاثیر فرآیند جوشکاری بر مقاومت به خوردگی در هر منطقه جوش را جداگانه بررسی کنیم:

ناحیه جوش: در این ناحیه سرعت سرد شدن مذاب میتواند بر ریزساختار تشکیل شده اثرگذار باشد. بالا رفتن سرعت سرد شدن در این ناحیه ممکن است سبب تشکیل ریزساختار مارتنزیتی شود. این عامل سبب میشود تا مقاومت به خوردگی در این ناحیه کاهش یابد.

ناحیه متاثر از حرارت یا HAZ: در این ناحیه سرعت سرد شدن نسبت به ناحیه ذوب شده کمتر است. اما همچنان احتمال تشکیل ریزساختار مارتنزیتی یا بینیتی در این ناحیه زیاد است. تشکیل این ریزساختار میتواند مقاومت در برابر خوردگی را کاهش دهد.

خطرات ناشی از جوشکاری استیل

علاوه بر تاثیر فرآیند جوشکاری بر مقاومت به خوردگی میتوان از جنبههای دیگر نیز فرآیند جوشکاری را بررسی کرد. گریدهای آستنیتی فولاد ضد زنگ مستعد ترک داغ هستند. این امر با وجود ناخالصیهایی مانند گوگرد و فسفر تشدید میشود که در ادامه راهکارهای جلوگیری از این مشکل را بیان خواهیم کرد. پدیده دیگری که در جوشکاری رخ میدهد پدیده حساس شدن است این پدیده میتواند تاثیر بسیار زیادی در خواص مکانیکی و خوردگی ورق استیل داشته باشد.

پدیده حساسشدن در استیل

مهمترین تاثیر جوشکاری در مقاومت به خوردگی پدیده حساس شدن است. در گریدهای مختلف استنلس استیل با انجام فرآیند جوشکاری در مرزدانه در ناحیه HAZ کاربیدهای کروم تشکیل میشوند. این عامل سبب فقیر شدن مرزهای دانه از کروم میشود. کاهش کروم در این نواحی میتواند سبب کاهش شدید مقاومت به خوردگی و به اصطلاح پدیده حساسشدن شود. این عامل میتواند در مواجهه با محیط خورنده سبب ایجاد خوردگی بین دانهای شود.

دیگر تاثیر فرآیند جوشکاری بر مقاومت به خوردگی هنگامی است که تنشهای ناشی از جوشکاری در قطعه بماند. فرآیند جوشکاری سبب میشود تا مقداری تنش در زیرساختار ماده باقی بماند. این امر میتواند سبب فعالتر شدن قطعه در برابر مواد خورنده شود. این تنش پسماند حاصل از جوشکاری باید با انجام عملیات حرارتی از بین برود.

چگونه تاثیر فرآیند جوشکاری بر مقاومت به خوردگی را کاهش دهیم؟

برای بازیابی خواص افت کرده در اثر جوشکاری، اقداماتی صورت میگیرد. این اقدامات میتوانند عملیات حرارتی، پیشگرم کردن، پسگرم کردن و مواردی از این دست باشد. در این قسمت اقداماتی که در جهت کاهش تاثیر فرآیند جوشکاری بر مقاومت به خوردگی میشود را بررسی میکنیم.

- عملیات حرارتی تنش زدایی: این فرآیند شامل گرم کردن استیل تا دمایی نزدیک به 480 درجه سانتیگراد است. با گرم کردن استیل تا این دما، تنشهای پسماند ناشی از فرآیند جوشکاری از بین میروند.

- عملیات حرارتی سلوشن: راه دیگری که میتوان به کمک آن تاثیر فرآیند جوشکاری بر مقاومت به خوردگی را کاهش داد، انجام فرآیند سلوشن است. پس از انجام این فرایند کاربیدهای کروم که در اثر فرآیند جوشکاری در قطعه ایجاد شدهاند در ساختار حل میشوند و مرزدانهها غنی از کروم میشود. این امر میتواند سبب بهبود مقاومت به خوردگی در قطعه شود.

- انتخاب فیلرمتال مناسب: همانطور که اشارهشد، ناخالصیهای موجود در ترکیب شیمیایی ممکن است سبب ترک داغ در قطعه شود. این اتفاق در گریدهای آستنیتی بسیار رایج است. در این شرایط اغلب از فیلرمتالهایی با مقدار کمی فریت استفاده میشود. این کار میتواند سبب کنترل ترکیبات فسفر و گوگرد در ریزساختار شود و از ترک گرم جلوگیری کند.

- جلوگیری از رسوب کاربیدها: برای کاهش تاثیر فرآیند جوشکاری بر مقاومت به خوردگی در اثر پدیده حساس شدن، میتوان فیلرمتالهای حاوی تیتانیوم و نایوبیم استفاده کرد. تیتانیوم و نایوبیم موجود در ریزساختار با کربن واکنش میدهد و بدین ترتیب کروم در ریزساختار بدون تغییر باقی میماند. بدین گونه میتوان از پدیده حساس شدن جلوگیری کرد.

- پیشگرم کردن: یکی از اقداماتی که در جهت کاهش تاثیر فرآیند جوشکاری بر مقاومت به خوردگی صورت می گیرد، پیشگرم کردن قطعه قبل از جوشکاری است. با پیشگرم کردن قطعات میتوان تغییرات ریزساختار در ناحیه HAZرا کنترل کرد. علاوه بر این مورد، پپیشگرم کردن تنش باقیمانده پس از جوشکاری را کاهش میدهد که با این اتفاق میزان خوردگی حفرهای یا شکافی نیز کاهش مییابد.

سخن آخر

جوشکاری به عنوان یک فرآیند ضروری برای اتصال قطعات استیل، میتواند تأثیر قابل توجهی بر مقاومت به خوردگی این آلیاژها داشته باشد. تغییرات ریزساختاری در نواحی جوش و HAZ، از جمله حساسشدن و تشکیل کاربیدهای کروم، میتوانند موجب کاهش مقاومت به خوردگی فولاد ضد زنگ شوند. با این حال، استفاده از تکنیکهای مناسب مانند پیشگرم کردن، کنترل دقیق پارامترهای جوشکاری، انتخاب فیلرمتال مناسب، و انجام عملیات حرارتی پس از جوشکاری میتواند این اثرات منفی را کاهش داده و مقاومت به خوردگی فولاد ضد زنگ را حفظ نماید.