مقالات, مقالات استنلس استیل

رایجترین انواع خوردگی فلزات کداماند؟

اسفند

خوردگی انواع مختلفی دارد و همین امر موجب میشود تا شناخت انواع خوردگی فلزات برای نگهداری و حفظ آنها به یک بحث بسیار مهم تبدیل شود. وجود شرایط آب و هوایی مختلف و محیطهای کاری متنوع موجب میشود تا به طور معمول همه فلزات و اجسام فلزی در معرض انواع خوردگی قرار بگیرند.

خوردگی اشکال مختلفی دارد و معمولاً عوامل خورنده در مجاورت فلز به طور همزمان باعث اشکال مختلفی از آن میشوند. برخی از انواع فلزات و از جمله فولادها در یک محیط مشخص نمیتوانند مقاومت خوبی در برابر خوردگی موضعی، حفرهای، شکافی، بین دانهای، تنشی و گالوانیک از خود نشان دهند. از طرف دیگر، مشاهده شده است که یک آلیاژ در بعضی از شرایط به جای یک نوع، دچار چندین نوع حمله خوردگی به شکل همزمان میشود.

موارد مختلفی همچون مدت زمان قرارگیری فلز در محیط خورنده، شرایط محیطی و سطح یا میزان قرار گرفتن در محیطهای خورنده میتواند بر شدت، میزان و حتی نوع خوردگی اثر بگذارند. در ادامه مطلب قصد داریم شما را با انواع مختلف آن آشنا کنیم؛ پس با ما همراه باشید.

بیشتر بخوانید: جدول مقاومت به خوردگی فلزات در مقابل مواد شیمیایی

فلزات دچار انواع مختلف خوردگی میشوند

فلزات دچار انواع مختلف خوردگی میشوند

خوردگی فلز به چه معنی است؟

قبل از هر چیز باید به این پرسش پاسخ دهیم که خوردگی چیست؟ به طور کلی، خوردگی به معنای از بین رفتن و زوال یک ماده به خاطر واکنشهای شیمیایی بین خود و محیط اطرافش است.

اگرچه این واکنش شیمیایی بر موادی غیر از فلزات، از جمله پلیمرها و سرامیکها نیز تأثیر میگذارد، اما معمولاً این اصطلاح در مورد تخریب فلزات به کار میرود. شناخت انواع خوردگی فلزات به شما کمک میکند تا درک درستی از نحوه واکنش آنها به دست آورید تا از ایجاد و پیشرفت آن در شرایط مختلف جلوگیری کنید.

هر یک از انواع خوردگی دارای شکل خاص خود هستند

هر یک از انواع خوردگی دارای شکل خاص خود هستند

چرا فلزات دچار خوردگی میشوند؟

اکثر فلزات را نمیتوان آنگونه که در طبیعت یافت و استخراج میشوند، مورد استفاده قرار داد. سنگ فلز باید فراوری و خالص شود و به همین دلیل، نیاز است که از کورههای ذوب با صرف انرژی بسیار زیاد استفاده شود. از آنجایی که طی این فرایندها، آنتروپی افزایش مییابد و انرژی آزاد باید کمتر شود، اتمهایی که فلز را در حالت فراپایدار به شکل خالصتر حفظ کردهاند، میخواهند به شرایط پایداری بازگردند که برای حفظ آن به انرژی کمتری نیاز است. خوردگی در حقیقت همان فرایندی است که موجب بازگشت انرژی از طریق اکسیداسیون در فلز میشود.

این امر از طریق تبادل الکترونی بین فلز و محیط اطراف آن رخ میدهد. در این فرآیند، معمولاً فلز مورد نظر الکترونهای خود را از دست میدهد و اکسید میشود. در این بین، موادی که روی آن اثر میگذارند، الکترون میگیرند و انرژی آنها کاهش مییابد. این واکنش از نظر الکتروشیمیایی یک واکنش طبیعی است، اما این واکنش طبیعی موجب امری نامطلوب یا همان خوردگی فلزات میشود. متأسفانه تقریباً همه محیطها تا حدی باعث خوردگی فلزات میشوند زیرا نتیجه خوردگی حالت پایدارتر ماده است. انواع خوردگی در صنعت را میتوان بر اساس همین موارد به دستههای مختلفی تقسیم کرد.

رایجترین انواع خوردگی فلزات کدام هستند؟

خوردگی را میتوان بر اساس شکل آن طبقهبندی کرد. انواع خوردگی فلزات بر اساس ظاهر فلز، گروهبندی میشوند. در بیشتر موارد، حتی با چشم غیر مسلح نیز میتوان این واکنش شیمیایی را تشخیص داد، اما گاهی لازم است که از ابزارهای خاصی استفاده کرد. NACE (National Association of Corrosion Engineers) به عنوان مرجع جهانی، خوردگی را در 3 گروه طبقهبندی میکند. این گروهها عبارتاند از:

- گروه 1: خوردگی که بصورت بصری و با چشم غیر مسلح قابل رویت است.

- گروه 2: خوردگی که برای تشخیص آن باید از ابزار و وسیله آزمایشگاهی استفاده شود.

- گروه 3: خوردگی که فقط به صورت میکروسکوپی قابل مشاهده است.

خوردگی فلزات شرایط مختلفی دارد

خوردگی فلزات شرایط مختلفی دارد

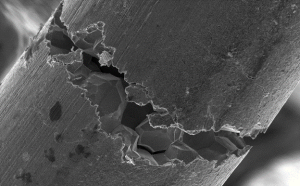

خوردگی تنشی – Stress Corrosion Cracking (SCC)

در این نوع میتوان تَرَکهای بسیار کوچکی به نازکی تار مو را مشاهده کرد. این تَرَکها معمولاً در کنار گوشههای تیز فلز به وجود میآیند که به آن یا تَرَکخوردگی تنشی نیز گفته میشود.

خوردگی تنشی زمانی اتفاق میافتد که فلزات در محیط خورنده هستند و همچنین در معرض تنشهای کششی قرار دارند. همه فلزات تحمل کششی خاص خود را دارند. هرچه فلز در محیطی باشد که شرایط موجود در آن به بالاترین حد کششی فلز نزدیکتر باشد، احتمال وقوع خوردگی تنشی بیشتر میشود. چرخههای دمایی بالا و پایین نیز میتوانند بر این واکنش اثر بگذارند. به همین دلیل، باید در هنگام انتخاب آلیاژ در مرحله طراحی به شرایط کاری و محیط عملیاتی که قرار است فلز در آن قرار گیرد توجه شود.

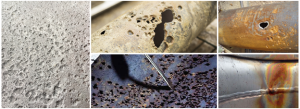

خوردگی حفرهای – Pitting Corrosion

در برخی از انواع خوردگی فلزات میتوان ایجاد حفرههای کوچکی را سطح فلز مشاهده کرد. در واقع، اگرچه در این حالت گاهی خوردگیهای تنشی نیز وجود دارند، اما در این نوع، در سطح فلز حفرههای بسیار ریزی ایجاد شده و رُشد میکنند که خطرناک هستند. به این نوع، حفره زدگی یا خوردگی حفرهای نیز گفته میشود.

این حفرههای کوچک و عمیق میتوانند در اثر عوامل مختلفی همچون پوشش ضعیف و رسوبات خارجی در خود فلز ایجاد شوند. اگر حفرههای ایجاد شده در زمان تولید فلز به وجود بیایند، امکان آسیب شدیدتری به وجود میآید؛ زیرا در جایی که سطح دچار خرابی شده است، امکان ورود و نفوذ رطوبت و دیگر عوامل خورنده وجود دارد و این عوامل موجب ایجاد خوردگی شدیدی در فلز میشوند. در این حالت، احتمال شکستن فلز وجود دارد؛ چون نقاط متعددی در خود فلز هستند که از استحکام کافی برخوردار نیستند و به طبع، این امر نیز منجر به تمرکز تنش و کاهش مقاومت فلز خواهد شد.

خوردگی در فلزات باید سریعاً رفع شود

خوردگی در فلزات باید سریعاً رفع شود

خوردگی فرسایشی – Erosion Corrosion

یکی دیگر از رایجترین انواع خوردگی فلزات، نوع فرسایشی است. این اتفاق زمانی میافتد که یک سیال خورنده از روی فلز عبور میکند. این امر باعث تخریب سطح آن فلز میشود. این نوع سایش روی فلزات با چشم غیر مسلح نیز به سادگی قابل مشاهده است و شیارها، دهانهها یا درههایی را روی سطح مواد به وجود میآورد.

حال شاید بپرسید که این موضوع چطور به وقوع میپیوندد؟ باید بگوییم که یونهای روی سطح فلز به وسیله سیال خورندهای که روی فلز جریان دارد، از بین رفته و لایههای درونی فلز با سیال خورنده در تماس و خورده میشوند. این امر باعث میشود که مواد با برداشتن غشای اولیه دقیقاً به درون فلز نفوذ کنند. در این بین، سرعت عمل این فرایند به عوامل مختلفی بستگی دارد.

خوردگی شکافی – Crevice Corrosion

همان طور که از نام این مورد از انواع خوردگی فلزات مشخص است، این نوع واکنش در شکافهای روی سطح قطعات فلزی رخ میدهد. خوردگی شکافی میتواند بر هر چیزی که فلز به آن متصل است، نیز تأثیر بگذارد (فلزی که به فلز دیگر جوش داده شده است یا حتی فلز متصل به اجسام غیرفلزی). این شکافهای کوچک اغلب با آلایندههای محیطی پر میشوند که سرعت این فرآیند را بیشتر میکنند. آب راکد یکی از همین آلایندهها به شمار میآید که سرعت واکنشهای الکتروشیمیایی را افزایش میدهد و باعث تجزیه و شکستن مواد میشود.

خوردگی شکافی معمولاً در کوشه و کنار قطعات فلزی رخ میدهد

خوردگی شکافی معمولاً در کوشه و کنار قطعات فلزی رخ میدهد

خوردگی انتخابی یا جدایش انتخابی – Selective Leaching

بیایید برای بررسی این نوع از انواع خوردگی فلزات یک مثال بزنیم. تصور کنید که شما به دنبال ساخت ابزار جدیدی برای کارگاه خود هستید و از یک قطعه فولاد ضد زنگ که به صورت اتفاقی پیدا کردهاید، استفاده میکنید تا برای مثال یک قیف برای عبور مایعات مورد نظر بسازید.

با گذشت زمان، متوجه میشوید که پس از ریختن مایع درون قیف، تکههای کوچکی از مواد فلزی از طرف دیگر قیف خارج میشوند. پس از نگاه کردن به داخل قیف متوجه میشوید که مایعی که از داخل قیف عبور میکند، باعث ایجاد شیارها و شکافهایی در سطح داخلی آن شده است. به این فرایند نیکل زدایی گفته میشود. این روش موجب جدا شدن نیکل از سایر عناصر فولاد ضد زنگ میشود.

لیچینگ یا تصفیه انتخابی یا آلیاژ زدایی وقتی به وقوع میپیوندند که یک یا چند عنصر موجود در آلیاژ در مجاورت با الکترولیت سیال دچار خوردگی شوند. وقتی که این واکنش شروع به فعالیت میکند، عناصر خاصی در سطح مولکولی از هم جدا میشوند. این همان موردی است که در زمان خوردگی قیف مورد مثال نیز رخ میدهد؛ زیرا نیکل به صورت کامل از قطعه فولاد ضد زنگ جدا شده است. عوامل موثر بر خوردگی فلزات موجب میشوند تا نیکل موجود در فولاد ضدزنگ به صورت یکنواخت یا موضعی از بین برود. این نوع واکنش شیمیایی در مورد آلیاژهای فولادهای ضد زنگ داپلکس، میتواند عامل مهمی باشد و باید مورد توجه قرار گیرد.

بیشتر بخوانید: همه چیز درباره مشخصات ورق استیل داپلکس و کاربردهای آن

خوردگی یکنواخت – Uniform Corrosion

افرادی که خودروی مزدا 6 مدل 2005 الی 2008 را خریداری کردهاند و در شهرهای ساحلی زندگی میکردند، به صورت کامل با این مدل از انواع خوردگی فلزات آشنا هستند. زنگزدگی خاصی که روی بدنه خودروی خود مشاهده کردهاید، که یک خوردگی یکنواخت به شمار میآید. خوردگی به شکل یکنواخت منجر به خراب شدن کل سطح فلزی محصول میشود. این نوع خوردگی را میتوان حتی بدون ابزار خاصی و با چشم غیر مسطح نیز به سادگی مشاهده کرد. این خوردگی موجب میشود که ورق فلزی طی یک فرایند بسیار آرام ضخامت خود را از دست بدهد، تجزیه شود و به مرور از بین برود تا جایی که کاملا پوسیده و خُرد شود.

در لبه گلگیر خودروها این نوع زنگزدگی به وضوح مشاهده میشود، به خصوص اگر در محیطی زندگی کنید که همواره باران میبارد. این نوع خوردگی معمولاً به شکل پوسیدگی نارنجی و قهوهای در گوشه وکنار بدنه خودرو دیده میشود. خوردگی یکنواخت به دلیل وجود واکنشهای شیمیایی یا الکتروشیمیایی به وجود میآید و میتوان آن را یکی از رایجترین انواع خوردگی مخصوص فلزات آهنی دانست.

خوردگی با پیشرفت خود موجب شکنندگی فلز میشود

خوردگی با پیشرفت خود موجب شکنندگی فلز میشود

خوردگی بیندانهای – Intergranular Corrosion

بسیاری از مهندسان، متالورژیستها و سایر افرادی که همواره با فلزات کار میکنند میدانند که ساختار ملکولی فلز از بخشهای کوچکی به نام «دانه» تشکیل میشود. این دانهها تأثیر بسیار مهمی روی خواص مکانیکی و استحکام فلز مورد نظر دارند. وقتی که خوردگی بین دانهای به وجود میآید، ساختار فیزیکی کل فلز از هم میپاشد و اتصال این دانهها در معرض خطر قرار میگیرند. خوردگی بین دانهای به عنوان یکی از انواع خوردگی فلزات در چنین شرایطی به وجود ميآید.

به عنوان مثال؛ فولاد زنگ نزن آستنیتی در زمان انجام عملیات حرارتی به شدت در برابر این نوع خوردگی حساس هستند. در صورتی که عملیات حرارتی با دقت بالایی انجام نشود، فولادهای مربوطه نمیتوانند از ساختار مناسبی برخوردار شوند و مرز دانههای آنها به شکل نامناسبی در خواهند آمد. این شرایط منجر به خوردگی در مرز دانهها میشود که باعث کاهش استحکام خواهد شد که میتواند منجر به شکست زودرس مواد شود. در بین انواع خوردگی در صنعت نفت میتوان این خوردگی را مشاهده کرد.

خوردگی گالوانیک یا دوفلزی – Galvanic Corrosion

وقتی که دو فلز با جنسهای مختلف برای مدتی طولانی در تماس با یکدیگر باشند، خوردگی گالوانیک یا دوفلزی به وجود میآید. اختلاف پتانسیل الکتریکی بین دو الکترود فلزی موجب ایجاد یک پیل الکتریکی و شارش الکترونها بین دو فلز شده و این شرایط باعث به وجود آمدن یکی از انواع خوردگی فلزات میشود. این پیل دوفلزی باعث میشود که یکی از فلزات به عنوان کاتد و دیگری به عنوان آند فعالیت کند. آند بیشتر خورده شده ولی کاتد هم دچار خوردگی میشود. هر چه دو فلز در دستهبندی گالوانیکی از یکدیگر دورتر باشند، اختلاف پتانسیل بیشتر و میزان خوردگی بین آنها افزایش مییابد.

خوردگی فلزات در محیطهای مختلفی رخ میدهد

خوردگی فلزات در محیطهای مختلفی رخ میدهد

برای جلوگیری از خوردگی در فلزات چه کاری میتوان انجام داد؟

دانش مربوط به پیشگیری و کنترل انواع خوردگی فلزات یا به عیارتی مهندسی خوردگی، بسیار پیچیده است. متأسفانه انواع مختلفی از خوردگی وجود دارند که تحت تأثیر عوامل گوناگونی هستند و این امر موجب میشود تا شناخت فرایند خوردگی و عوامل محیطی جهت وقوع خوردگی تا حدودی پیچیده شود.

برای جلوگیری از وقوع انواع خوردگیها بهتر است با کارشناسان، مشاوران و شرکتهایی همکاری کنید که دانش فنی در زمینه خوردگی فلزات دارند. شناخت عوامل محیطی و شرایط کارکرد مربوط به خوردگی فلزات باعث میشود تا در انتخاب مواد از آلیاژهایی استفاده کنید که نسبت به این عوامل مقاومت مناسبی داشته و به این ترتیب، از خوردگی و از بین رفتن بخش قابل توجهی از مواد که همان سرمایه است جلوگیری کند. برخی از این عوامل عبارتاند از:

- میزان اکسیژن، کلرید یا سولفید در محیط

- درجه حرارت و سیکلهای دمایی

- مقدار PH محیط

بیشتر بخوانید: چرا رنگ استیل بر اثر حرارت تغییر میکند؟

جهت پیشگیری از وقوع خوردگی باید از برخی راهکارهای پیشرفته استفاده کرد، البته در بعضی از موارد باید این راهکارها به صورت همزمان استفاده شوند تا بتوان جلوی وقوع خوردگی را گرفت و یا روند آن را کند کرد. به طور کلی، برخی از مهمترین راهکارها در این زمینه عبارتاند از:

- انتخاب مواد مناسب

- طراحی محصولات با روشهای مهندسی

- استفاده از روشهای حفاظتی مناسب (مانند استفاده از پوشش، محافظت الکترولیتی و…)

- نصب صحیح و نگهداری مناسب قطعات و مجموعهها

- تحقیق و به کارگیری در مورد روشهای جدید مقابله با انواع خوردگی فلزات و آزمایشهای مربوطه

ضد زنگ کردن فلز

زمانی که از یک آلیاژ مناسب با ترکیب شیمیایی ایدهآل در محیط مورد نظر خود استفاده میکنید، میتوانید به میزان قابل توجهی از خوردگی جلوگیری کنید. به عنوان مثال؛ یک فولاد ضدزنگ که حداقل دارای 11 درصد کروم است، میتواند به خوبی از خوردگیهای یکنواخت و موضعی در شرایط عادی جلوگیری کند. دلیل این امر آن است که وقتی استنلس استیل در یک محیط دارای اکسیژن قرار میگیرد، کروم موجود در هوا اکسید شده و یک لایه اکسیدکروم غیر فعال روی سطح آن به وجود میآید. همین امر ساده موجب میشود تا آهن موجود در استیل با هوا تماس نداشته باشد و فرایند اکسیداسیون بسیار کندتر شود و در نتیجه، مقاومت فلز در برابر زنگ زدگی فلزات افزایش یابد.

وجود نیکل در فولاد نیز موجب بهبود مقاومت فلز در برابر خوردگی تنشی میشود. منگنز به همراه مقدار متوسطی از نیکل نیز از ایجاد خوردگی حفرهای جلوگیری میکند و این مقاومت با افزودن مولیبدن بیشتر شده و مانع از تشکیل خوردگیهای حفرهای و شکافی میشود. اینها مثالهایی بودند از نحوه ایجاد آلیاژهای فولاد ضدزنگ یا استنلس استیل که مقاومت عالی نسبت به خوردگی دارند. فولادهای ضدزنگ با این خصوصیات بارز امروزه بسیار مورد توجه هستند و در صنایع بسیاری مورد استفاده قرار میگیرند

استفاده از فولادهای ضدزنگ روز به روز در صنایع بیشتر میشود

استفاده از فولادهای ضدزنگ روز به روز در صنایع بیشتر میشود

سخن پایانی

در این مطلب به بررسی انواع خوردگی فلزات پرداختیم. همان طور که مشاهده کردید، فلزات در معرض انواع مختلفی از خوردگی قرار دارند که هر یک از آنها میتوانند روی ساختار فلزات و خواص مکانیکی آنها اثرات نامطلوبی بگذارند. بهترین راه برای جلوگیری از انواع خوردگیها، توجه به شرایط محیطب و انتخاب مواد متناسب با آن شرایط است. برای تامین مواد هم لازم است از منابعی است که در این زمینه دانش کافی دارند مواد اولیه مثل ورق استیل، لوله استیل، پروفیل استیل و سایر مقاطع را تهیه کنید. یکی از این مراکز معتبر مجموعه استیل رخ است که میتوانید بصورت تخصصی آلیاژ استیل مورد نظر خود را از آنجا تهیه کنید. جهت کسب اطلاعات بیشتر میتوانید با کارشناسان این مجموعه تماس بگیرید و پیشنهاد میکنیم از وبسایت استیل رخ نیز بازدید کنید.