مقالات

همه چیز درباره خوردگی حفره ای و راه های جلوگیری از آن

خرداد

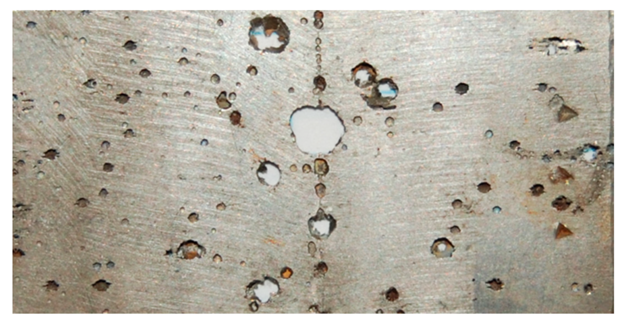

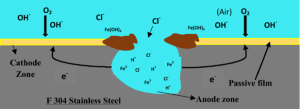

خوردگی حفره ای را میتوانیم شکلی از خوردگی موضعی بهحساب بیاوریم که باعث ایجاد آثار خوردگی بصورت حفره میشود. فلزات مختلفی مستعد این نوع خوردگی هستند که فولاد زنگ نزن نیز یک نمونه از آنها است؛ البته لازم به ذکر است خوردگی حفره ای فولاد ضدزنگ تحت شرایط خاصی رخ خواهد داد. بهعنوانمثال درصورتیکه فولادهای زنگنزن در معرض تماس با محلولهای خنثی یا اسیدی حاوی هالیدها و کلریدها (آب دریا) قرار بگیرند، شاهد شکل گرفتن خوردگی حفرهای خواهید بود.

بیشترین نقاطی که امکان حملات خوردگی در آنها وجود دارد، لایههای غیرفعال اکسید کروم در سطح استیل هستند که بهمرورزمان ضعیف شدهاند. برای شروع خوردگی حفرهای استیل عوامل مختلفی دخیل هستند که هرکدام از آنها اهمیت خاصی دارند. بالا بودن غلظت کلرید، مقدار PH (اسیدیته) و دما از جمله پارامترهای تأثیرگذار به شمار میروند. خوردگی با سرعت بالایی ایجاد میشود و با همان سرعت بالا نیز به داخل فلزات نفوذ پیدا خواهد کرد.

بررسی کامل مکانیزم خوردگی حفرهای

بررسی کامل مکانیزم خوردگی حفرهای

میزان غلظت کلراید براساس ppm

درصورتیکه در سطح استیل خراش ایجاد شده باشد؛ اما محیط آنچنان خورنده نباشد، در حضور اکسیژن لایه غیرفعال اکسید کروم سطحی بهخودیخود شروع به ترمیم خواهد کرد. اما اگر محیط شرایط خورندگی کلریدی داشته باشد موضوع متفاوت خواهد شد. برای بررسی میزان غلظت کلرید در محلول از ppm (قسمت در میلیون) استفاده میشود. در لیست زیر میتوانید برخی از مقادیر معمول یون کلرید در انواع آب را مشاهده کنید:

- آب شیرین (Freshwater): 0-200 ppm (0- 0.02 درصد وزن)

- آب لبشور (Brackish water): تا 15000 ppm (تا 1.5 درصد وزن)

- آب دریا (Seawater): 15000-21000 ppm (1.5 تا 2.1 درصد وزن)

همانطور که مشاهده میکنید آب دریا از آنچه انتظار میرود میزان کلرید بیشتری داشته و خورندگی بالاتری دارد. در آب دریا انواع فعالیتهای بیولوژیکی رخ میدهند و بهمنظور جلوگیری از رشد میکروارگانیسمها در سیستمها و لولههای انتقال آب دریا کلرزنی انجام میشود؛ اما بااینحال نباید این نکته مهم را نیز از یاد برد که کلرزنی مداوم میتواند باعث افزایش خوردگی حفره ای در ورق استیل، لوله استیل و دیگر محصولات استیل شود و این موضوع به ظرفیت اکسیداسیون بازمیگردد. برای کاهش خطر حملات حفرهای میتوان در 24 ساعت 0.5 – 2 ppm کلر را هر چند نوبت به آب اضافه کرد؛ پس به جای استفاده از کلرزنی مداوم، روش کلرزنی متناوب باید انتخاب شود.

بیشتر بخوانید: استیل و آهن چه تفاوت هایی دارند؟

استفاده از کلرزنی متناوب به جای کلرزنی مداوم

استفاده از کلرزنی متناوب به جای کلرزنی مداوم

بررسی اثر انواع عناصر آلیاژی

برخی از عناصر آلیاژی هستند که میتوانند باعث افزایش مقاومت استنلس استیل در برابر خوردگی حفره ای شوند. این عناصر عبارتند از:

- کروم (Cr) + (خوب)

- مولیبدن (Mo) +++ (بسیار بسیار خوب)

- نیتروژن (N) +++ (بسیار بسیار خوب)

برای تخمین مقاومت حفرهای فولادهای زنگنزن میتوان از معادل مقاومت حفرهای یا PRE استفاده کرد. بهمنظور استفاده از این مقدار معادل میزان عناصر در ترکیب شیمیایی استیل نیاز است. هر چقدر عدد بهدستآمده بیشتر باشند، به معنای مقاومت بهتر است. محاسبه PRE یا Pitting Resistance Equivalent با کمک فرمول زیر انجام میشود:

PRE = درصد کروم + 3.3 برابر درصد مولیبدن + 16 برابر درصد نیتروژن

تست خوردگی حفره ای

بهمنظور آزمایش مقاومت گرید فولاد در برابر خوردگی حفره ای روشهای مختلفی وجود دارند. یکی از مهمترین آنها تعیین دمای بحرانی حفره یا CPT است. در تست استاندارد ASTM G48 هرچقدر مقدار PREN بیشتر باشد، به همان اندازه نیز مقاومت در برابر انواع خوردگی فلزات بالاتر است. درصورتیکه مقدار PREN فولاد از 32 بالاتر باشد، نشاندهنده مقاومت در برابر خوردگی آب دریا است. برای تست خوردگی در محلولهای خنثی از استاندارد ASTM G150 بهره برده میشود.

برای مقابله با خوردگی راهها و روشهای گوناگونی وجود دارند که استفاده از آنها پیشنهاد میشود. استفاده از حفاظت آندی یک نمونه از آنها است. استفاده از این روش برای محیطهای خورنده بسیار قوی پیشنهاد میشود و میتواند خوردگی فلزات رویین را به شکل چشمگیری کاهش دهد. فولادهای ضدزنگ آستینتی یک نمونه از آنها هستند.

حفاظت کاتدی نیز یکی دیگر از روشهای محافظت در برابر خوردگی است. در این روش از یک جریان خارجی یکسو بهره برده شود تا بتوان روند خوردگی در ورق استیل، پروفیل استیل و دیگر محصولات استیل را متوقف کرد. در خطوط لوله و تأسیسات زیرزمینی، کابلهای زیرزمینی، دریچههای کانالها، مبدلهای حرارتی، مخازن آب، اسکلهها و… میتوان روش حفاظت کاتدی را در پیش گرفت.

روش دیگر برای مقابله با خوردگی حفرهای، استفاده از مواد کندکننده فرایند خوردگی است. این کندکنندهها در واقع یک سری مواد شیمیایی هستند که برخی از آنها دارای خاصیت اکسیدکنندگی هستند. امروزه استفاده از کندکنندهها، دارای کاربرد بسیار وسیعی است و میتوان از آنها در واحدهای صنعتی و ماشینآلات، واحدهای عملیاتی پالایشگاهها، خطوط لوله، محیطهای گازی یا بخار و… بهره برد.

بیشتر بخوانید: نکاتی که هنگام نصب ورق استیل باید در نظر داشت

انجام تست خوردگی و روشهای مقابله با ایجاد حفره

انجام تست خوردگی و روشهای مقابله با ایجاد حفره

بیشتر بخوانید: مهمترین و اصلیترین تفاوت فولاد و استیل

سخن آخر

بهطورکلی خوردگی حفره ای در نقاطی صورت میگیرد که احتمال ضعیف شدن لایه غیرفعال وجود دارد. در محلولهای خنثی یا اسیدی که حاوی کلرید هستند، ممکن است خوردگی رخ دهد. فلزات گوناگونی به چشم میخورند که در شرایط گوناگون مستعد خوردگی هستند که از جمله آنها میتوانیم به فولاد زنگ نزن، کروم، آهن غیرفعال، آلومینیوم، فلز مس و… اشاره داشته باشیم. عوامل مختلفی وجود دارند که میتوانند تأثیرگذاری خود را بر خوردگی حفره ای شکل اعمال کنند که از جمله آنها میتوانیم به غلظت کلر، مقدار PH، دما و وجود عامل اکسیدکننده اشاره داشته باشیم.

اگر در پی تامین اقلام استنلس استیل با کیفیت مرغوب هستید، میتوانید با مجموعه استیل رخ در تماس باشید.