اطلاعات کلیدی استیل، مقالات

مهمترین و اصلیترین تفاوت فولاد و استیل

شاید عبارت “فرق فولاد و استیل” از نظر منطقی درست نباشد. چرا که استیل یا دقیقتر بگویم، استنلس استیل زیرمجموعهای از فولادها به حساب میآید که ویژگیهای خاصی دارند. این ویژگیها در ترکیب شیمیایی، خواص خوردگی، استحکام و … قابل مشاهده است. اما در باور عموم و در بازار، استیل و فولاد را از یکدیگر متفاوت میدانند. به همین دلیل نیز ما سعی کردیم به پرسش فرق فولاد و استیل و تعاریف آنها بپردازیم.

فولاد (Steel)، اصطلاحی است که خانوادهای از آلیاژهای آهن را توصیف میکند. اگر آلیاژ آهن بین 0.2% تا 2% کربن داشته باشد در گروه فولادها قرار میگیرد. آلیاژهای آهن که بیش از 2% کربن دارند در گروه چدنها قرار میگیرند. البته فولادها خود به دستههای گوناگونی تقسیم میشوند. یک دسته بندی رایج میان فولادها، تقسیم آنها به دو دسته کلی فولادهای معمولی کربنی (Carbon steel) و فولادهای آلیاژی است و فولادهای استنلس یا ضد زنگ (Stainless steel) بخش مهمی از فولادهای آلیاژی را تشکیل میدهند. در ادامه قصد داریم تفاوت فولاد و استیل را برای شما بازگو کنیم.

تفاوت فولاد و استیل در ترکیب شیمیایی

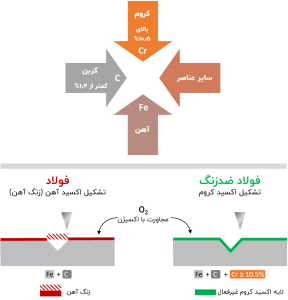

یکی دیگر از موارد فرق فولاد و استیل، تفاوت در عناصر آلیاژی آنهاست. همانطور که میدانید در ساختار استیل کروم، نیکل، مولیبدن، منگنز و … به عنوان عناصر آلیاژی شناخته میشوند. در تعریف استنلس استیل وجود حداقل 10.5 درصد کروم به عنوان معیاری برای تمایز استیل از سایر انواع فولاد مطرح شده است. در صورتی که در برخی از گریدهای فولادی، ممکن است کروم و یا نیکل اصلاً وجود نداشته باشد. همانطور که گفتیم استیل یا فولادهای ضد زنگ دستهای از فولادها به حساب میآیند که دارای مقادیر کمتر از 1.2 درصد کربن در ساختار خود هستند. این در حالی است که برخی از گریدهای فولادی مقادیر بیشتر و تا حدود 2 درصد کربن در ساختار خود دارند. در صنعت نیز فولاد به دستهای از آلیاژهای آهنی که کمتر از 2 درصد کربن دارند اطلاق میشود.

ممکن است درصد کربن در فولاد معمولی و استیل یکسان باشد، اما وجود عناصر آلیاژی مختلف باعث بروز تفاوت در ویژگی و کاربرد فولاد معمولی و استیل میشود. مهمترین تفاوت فولاد و استیل وجود درصد قابل توجه کروم است که باعث مقاومت بالای این فولاد به خوردگی و زنگزدن میشود.

همچنین وجود عناصر آلیاژی دیگر مانند نیکل، مولیبدن، تیتانیوم و نیوبیم موجب افزایش قابل توجهی در ویژگیهای مکانیکی فولاد میشود.

بیشتر بخوانید: اهمیت نیکل در صنعت استنلس استیل

تفاوت فولاد و استیل در حضور اکسیژن، رطوبت و آب

فولاد معمولی یا کربنی اگر در محیطی در مجاورت اکسیژن، آب و رطوبت قرار بگیرد، اکسید میشود یا به اصطلاح زنگ میزند. اما استیل در چنین محیطی یک لایه اکسید کروم غیرفعال (Passive) تشکیل می دهد که از فولاد در مقابل اکسید شدن محافظت میکند.

برای آشنایی بیشتر با تفاوت فولاد و استیل، به هر یک از این دستهها به طور جداگانه میپردازیم.

فولاد کربنی (Carbon steel) غیر آلیاژی یا فولاد معمولی چیست؟

همانطور که مطرح شد، فولاد کربنی نوعی آلیاژ آهن است که بین 0.2% تا 2% کربن دارد و میزان عناصر آلیاژی در آنها بسیار ناچیز است. فولاد کربنی در محیطهای گوناگون به سادگی اکسید میشود. در بررسی تفاوت فولاد و استیل، باید انواع فولادهای کربنی را هم بررسی کرد. فولادهای کربنی به نسبت درصد کربن آنها، به 3 دسته تقسیم میشوند.

انواع فولاد کربنی

- فولاد کم کربن (Low-carbon steel): فولاد کم کربن پرمصرف ترین نوع فولاد کربنی، با درصد کربن کمتر از 0.25٪ است. فولاد کم کربن نسبتاً ضعیف، انعطاف پذیر و نرم است و به راحتی جوش داده می شود.این فولادها به دلیل قیمت ارزان به طور گسترده برای ماشین کاری و جوشکاری استفاده می شوند.

- فولاد با کربن متوسط (Medium-carbon steel): در این گروه از فولادهای کربنی، درصد کربن 0،25% تا 0،6% و درصد منگنز بین 0،6% تا 1،65% است. خواص فولاد با کربن متوسط را میتوان از طریق عملیات حرارتی بهبود بخشید. اغلب این روش را برای افزایش خواص مکانیکی مقاطع بسیار نازک به کار میبرند. این گروه از فولادها نسبت به فولادهای کم کربن استحکام بالاتر و انعطاف پذیری کمتری دارند.

- فولاد پرکربن (High-carbon steel): این گروه سختترین و مستحکمترین فولادهای کربنی هستند. فولادهای پرکربن کمترین شکلپذیری و بیشترین مقاومت در برابر سایش را دارند. این فولادها اغلب سختشده و تمپر1 میشوند. درصد کربن آنها بین 0،6% تا 1،25% و درصد منگنز بین 0،3% تا 0،9% است.

بیشتر بخوانید: تفاوتهای کربن استیل با استنلس استیل را بشناسید

مزایای استفاده از فولاد کربنی

- استحکام خوب

- قیمت ارزان

- مقاومت در برابر سایش

- بادوام و مقاوم در برابر ضربه

- کاربری آسان

- سازگار با محیط زیست و بازیافت آسان

معایب استفاده از فولاد کربنی

- با افزایش درصد کربن کار کردن با آنها دشوارتر میشود

- فرمپذیری سختتری دارند

- مستعد زنگ زدن و خوردگی هستند

کاربرد فولاد کربنی

فولادهای کربنی در بسیاری از صنایع مورد استفاده قرار میگیرند.

- فولادهای کم کربن را میتوان در بدنه خودرو، لولهها، اجزای ساختمانی و پلها و بسته بندی مواد غذایی استفاده کرد.

- فولادهای آلیاژی با کربن متوسط برای خطوط راهآهن، چرخهای قطار، میل لنگ، چرخدندهها و قطعات ماشینآلاتی که به استحکام و چقرمگی بالاتری نیاز دارند، کاربرد دارد.

- فولاد های آلیاژی کربن بالا برای ابزارهای برش، فنرهای استحکام بالا و قالبها استفاده میشود.

فولاد ضدزنگ یا استنلس استیل

فولاد زنگ نزن نوعی از فولاد است که کروم و برخی عناصر آلیاژی مانند نیکل به آن اضافه شدهاند. همان گونه که گفته شد، کروم موجود در فولاد استنلس عامل اصلی مقاومت به خوردگی در آنها است. هنگامی که این فولاد در معرض اکسیژن قرار میگیرد. یک لایه محافظ اکسید کروم تشکیل میشود که مانعی بین اکسیژن محیط و محتوای آهن فولاد ایجاد میکند. از این رو به این نوع فولاد “ضدزنگ” میگویند.

انواع فولاد ضد زنگ

فولادهای ضد زنگ و استنلس به دستههای گوناگونی تقسیم میشوند که عبارتند از:

- استیل آستنیتی (Austenitic Stainless Steel): پرمصرفترین نوع فولاد ضد زنگ، فولادهای آستنیتی هستند که استحکام تسلیم کم و مقاومت در برابر خوردگی و حرارت بالایی دارند. از این دسته از فولادها در لوازم خانگی، لولهکشیهای صنعتی، ظروف، ساختمانسازی و نماهای معماری استفاده میشود. این بزرگترین خانواده استنلس استیل است و حدود دو سوم کل تولیدات فولاد ضدزنگ را شامل میشود. گریدهای 304، 310 و 316 از پرکاربردترین فولادهای آستنیتی هستند. این نوع فولادها بدلیل عدم وجود خواص مغناطیسی به فولادهای نگیر شهرت دارند.

- استیل فریتی (Ferritic Stainless Steel): این گروه از فولادهای استنلس عموماً نیکل ندارد. این فولادها در برابر خوردگی، حرارت و ترک خوردگی مقاومت خوبی دارند و در ماشینهای لباسشویی، دیگهای بخار و معماری داخلی استفاده میشوند. گریدهای 409، 430، 439 پرکاربردترین فولادهای فریتی هستند. این نوع فولادها با خاصیت مغناطیسی به فولادهای بگیر شهرت دارند.

- استیل مارتنزیتی (Martensitic Stainless Steel): این دسته از فولادهای ضد زنگ به دلیل داشتن کروم کمتر نسبت به سایر فولادهای زنگ نزن ، مقاومت کمتری در برابر خوردگی دارند. همچنین این گروه خاصیت مغناطیسی نشان میدهند و در زمره فولادهای بگیر هستند. این فولادها بسیار سخت و مستحکم هستند و برای ساخت چاقو و تیغه های توربین استفاده میشوند. گریدهای 410، 420، 440A پرکاربردترین فولادهای مارتنزیتی هستند.

- استیل داپلکس (Duplex Stainless Steel): ساختار گروه فولادهای ضد زنگ داپلکس، برخلاف 3 دسته قبل از دو فاز آستنیت و فریت تشکیل شده است که آنها را مستحکم و انعطافپذیر میکند. این گروه داشتن استحکام تسلیم دو برابر فولاد آستنیتی، در صنایع کاغذ، کشتیسازی و پتروشیمی استفاده میشوند. گریدهای S31803 و S32205پرکاربردترین فولادهای داپلکس هستند.

- استیل رسوب سخت شده (Precipitation Stainless Steel): مقاومت در برابر خوردگی این گروه از فولادها مشابه فولادهای آستنیتی است، اما استحکام بسیار بالاتری دارند. افزوده شدن عناصر آلیاژی خاصی مانند آلومینیوم، مس و نیوبیم موجب افزایش قابل توجه سختی در این گروه از فولادهای ضد زنگ میشود. گریدهای 630 و 631 پرکاربردترین فولادهای زنگ زن رسوب سخت شده هستند.

مزایای استفاده از استیل

- مقاوم در برابر انواع خوردگی فلزات

- مقاوم در درجه حرارتهای بالا و پایین

- تنوع بالا

- قوی و با دوام بالا

- عدم نیاز به نگهداری

- ظاهر تمیز و زیبا

- ماندگاری طولانی

- سازگار با محیط زیست و قابل بازیافت

معایب استفاده از استنلس استیل

- هزینه بالا

- نیاز به ماشین آلات و تکنیک های خاص برای کار

کاربردهای فولاد زنگنزن

فولاد ضد زنگ کاربردهای گستردهای در صنایع گوناگون دارد که پیش از این در مطلبی مفصلا به آن پرداختهایم. برخی از رایجترین کاربردهای استیل عبارتند از:

- صنایع خودروسازی: سیستمهای اگزوز، احتراق و بدنهها

- صنایع هواپیما سازی: چارچوب هواپیما، موتورهای جت و سیستم فرود (فولاد ضد زنگ در صنعت هوانوردی مدرن)

- صنایع شیمیایی: تانکرهای حمل و نقل و ظروف نگهداری مواد شیمیایی

- خدمات پزشکی و بهداشتی: ابزار جراحی، ایمپلنت و سطوح استریل

- معماری: یکی از مصالح تزئینی برای نما و انواع مصنوعات با دوام بالا

- صنایع غذایی و پذیرایی: ظروف آشپزی، کارد و چنگال، لوازم آشپزخانه، کباب پز، فر، قابلمه و سینک

بیشتر بخوانید:

سخن آخر

فرق فولاد و استیل در ترکیب شیمیایی سبب ایجاد تفاوت در خواص و ویژگیهای آنها شده است. استیل به دلیل محتوای بالای کروم در ساختار میتواند در محیطهای خورنده مقاومت خوبی در برابر خوردگی نشان دهد و این در حالی است که برخی از گریدهای فولادی مقاومتی بسیار ضعیف در برابر مواد و محیطهای خورنده داشته باشند.

مجموعه استیل رخ با چندین سال حضور تاثیر گذار در صنایع کشور، تامین کننده انواع ورق استیل، لوله استیل، پروفیل استیل و سایر مقاطع و اتصالات استیل است. اگر قصد مشاوره یا خرید انواع مقاطع فولادی را دارید با ما تماس بگیرید. مهندسان و کارشناسان مجموعه آماده پاسخگویی به کلیه سوالات و ارائه مشاوره رایگان به شما مشتریان عزیز هستند.

برگرفته از: aperam و twi-global

توضیح اصطلاحات:

1. تمپرینگ یا برگشت دادن یک پروسه عملیات حرارتی بر روی فولادهای سخت کاری شده و یا جوشکاری شده است که به منظور افزایش انعطاف پذیری، افزایش چقرمگی و کاهش تنش و برگرداندن خواص مکانیکی مطلوب به فولاد انجام میشود. در این پروسه فولاد تا زیر دمای استنیته شدن (تغییر فاز) حرارت داده میشود و سپس در دمای محیط خنک میگردد.

با سلام

آیا فولاد زنگ نزن آستنیتی قابل سوراخ کاری هستتد

آقای تقوی عزیز

سلام و روز خوش،

بله انواع استنلس استیلهای آستنیتی مثل گرید 304 و 316 قابلیت ماشینکاری خوبی دارند. پس سوراخکاری آنها هم به راحتی قابل انجام است.

با سپاس از توجه شما