مقالات

5 گروه از مواد مقاوم در برابر خوردگی با بهترین عملکرد

دی

امروزه انواع فلزات و آلیاژهای متنوعی وجود دارند که هرکدام میتوانند ویژگیهای خاصی از خود نشان دهند. زمانی انتخاب فلز مناسب برای شما آسان خواهد بود که بدانید چه هدفی دارید؟ نیاز شما دقیقاً چیست؟ چه ویژگیهایی برای شما بیشتر اهمیت دارند؟ مقاومت فلزات در برابر خوردگی، استحکام و خواص مکانیکی، وزن، قابلیت ماشینکاری و شکلپذیری از جمله ویژگیهایی هستند که توجه به آنها در انتخاب فلزات برای کاربردهای متنوع ضروری و الزامی است. اگر صحبت از مواد مقاوم در برابر خوردگی به میان بیاید، به عنوان یک ویژگی بارز، مقاومت فلز به خوردگی در طیف گستردهای از صنایع، از آشپزخانه تا صنعت هوافضا، همیشه مورد توجه قرار دارد. در این مقاله از بلاگ مجموعه استیل رخ قصد داریم به معرفی فلزات و آلیاژهایی بپردازیم که در مقایسه با سایر گزینهها، مقاومت در برابر خوردگی بیشتری از خود نشان میدهند؛ پس برای آشنایی بیشتر، تا انتهای مطلب ما را همراهی کنید.

آشنایی با مقاومت به خوردگی فلزات

آشنایی با مقاومت به خوردگی فلزات

فولاد ضدزنگ (Stainless Steel)

مبحث مقاومت به خوردگی انواع فلزات بسیار حائز اهمیت است. فولاد ضدزنگ یا استنلس استیل را میتوانیم در بین موادی جای دهیم که قدمت آن به بیش از یک قرن میرسد. در دوران جنگ جهانی اول از این فلز بهعنوان راهکاری بهمنظور جلوگیری از خوردگی در برابر آب و سایر محیطهای خورنده کمک گرفته میشد. استفاده از آلیاژهای فولاد ضدزنگ در دهههای اخیر رواج بیشتری پیدا کرده است. بطوری که امروزه کاربردهای این آلیاژها از صنایع نفت و پتروشیمی گرفته تا مصارف پزشکی و ساخت و ساز و خیلی از محصولات دور و برمان رسیده است.

فولاد ضدزنگ که آلیاژی برپایه آهن است، حداقل به میزان 10.5% عنصر کُروم در ترکیبات خود دارد. همین عنصر کُروم است باعث مقاومت فولاد در برابر خوردگی میشود. بهطورکلی این نوع از فولاد فقط در شرایطی بسیار خاص زنگ میزند. فولادها بر اساس مواد مقاوم در برابر خوردگی تشکیل دهنده آن، به طور کلی به دستهبندیهای مختلفی طبقهبندی میشوند که از جمله آنها میتوانیم به موارد زیر اشاره داشته باشیم:

- فولادهای کربنی (تفاوتهای کربن استیل با استنلس استیل)

- فولادهای کم آلیاژ

- فولادهای پر آلیاژ

- فولادهای ابزار

- فولادهای زنگ نزن

از فولادهای ابزار و ضدزنگ بهعنوان فولادهای تخصصی نیز یاد میشود. این فولادها دارای ویژگیهای مختلفی و خاصی هستند. این ویژگیها آلیاژهای مذکور را برای استفاده در صنایع گوناگون و البته تخصصی آماده میکنند. برای تولید برخی از محصولات نیاز به رعایت استانداردهای گوناگون است. این دسته از فولادها علاوه بر مقاومت به خوردگی، میتوانند قابلیتهایی از جمله استحکام و چقرمگی نیز داشته باشند و از این طریق الزامات کیفی محصولات را پوشش دهند.

مقاومت فلزات از جمله فولاد ضدزنگ درجات مختلفی دارد و همین امر باعث کاربردهای متنوع آن شده است. بهعنوانمثال یک گرید از این فولادها برای ساخت ابزار جراحی و گرید دیگر بهمنظور ساخت چاقو مورد استفاده قرار میگیرد. لازم به ذکر است گریدهای مختلفی (بیش از 100 نوع) از فولادهای زنگنزن وجود دارند و کاربردهای گوناگونی را از آنها شاهد هستیم. دررابطهبا مقاومت فلزات به زنگ زدگی، فولاد ضدزنگ یا استیل توانسته است عملکرد فوقالعادهای از خود نشان دهد.

بیشتر بخوانید: جدول مقاومت به خوردگی فلزات در مقابل مواد شیمیایی

دستهبندی فولاد ضدزنگ بر اساس ریزساختار

فولادهای ضدزنگ را میتوان بر اساس ریزساختار به سه دسته عمده تقسیم کرد:

فولاد زنگنزن آستنیتی:

از این خانواده آلیاژی با نام فولاد ضدزنگ سری 300 نیز یاد میشود. از رایجترین گریدهای موجود میتوانیم به فولاد ضدزنگ 304 و 316 اشاره کنیم. گرید 304 با 18، کرُوم و 8 تا 10، نیکل، درمیان انواع آلیاژهای استیل پُرمصرفترین آلیاژ در کل جهان است. گرید نوع دوم یعنی 316 در برابر خوردگی مقاومت بسیار بالایی از خود نشان میدهد. این گرید معمولاً حاوی 16 تا 18% کُروم ، 10 تا 14% نیکل و 2 تا 3% مولیبدن است. همچنین شامل مقادیر کمی از نیتروژن و منگنز نیز میباشد. مقاومت فلزات آستنیتی در برابر خوردگی از سایر گروهها بسیار بالاتر است و خواص مکانیکی مطلوبی دارند. به همین دلیل بیشترین مصرف فولاد ضدزنگ مربوط به این گروه است.

فولاد ضدزنگ مارتنزیتی:

این خانواده نیز با نامهای دیگر شناخته شده است که از آنها میتوانیم به فولاد ضدزنگ سری 400 اشاره کنیم. رایجترین گرید در این گروه 420 است. این آلیاژ فولادی نیز دارای 14 تا 18% کروم بوده؛ اما میزان عنصر نیکل در آن بسیار ناچیز است. ازآنجاییکه میزان کروم در این گروه از استیل بالاست، میتوانیم اینطور بیان کنیم در برابر خوردگی از خود مقاومت خوبی نشان میدهد ولی نه به اندازه سری 300. با توجه به میزان کم نیکل در این آلیاژها، قیمت این سری از استیلها پایین است و برای کاربرد در شرایط غیر بحرانی از نظر خوردگی مقرون به صرفه هستند. در ضمن به دلیل وجود کربن بالاتر، این سری آلیاژها برای انجام عملیات حرارتی مناسبتر هستند.

فولاد ضدزنگ فریتی:

از این نوع آلیاژ میتوانیم بهعنوان گروهی از فولاد ضدزنگ سری 400 یاد کنیم. رایجترین گرید موجود نیز به 430A میباشد. از تفاوتهای این آلیاژ با گروههای قبلی میتوانیم به درصد بالاتر نیکل و درصد کمتر کربن اشاره کنیم. درصد کروم در برخی آلیاژهای این گروه تا 27% نیز میرسد.

فولاد ضدزنگ داپلکس یا دوبلکس

فولادهای ضدزنگ داپلکس از جمله آلیاژهای فولادی بهحساب میآیند که دو فاز مجزا دارند. از رایجترین فازها میتوانیم به فریتی و آستنیتی اشاره کنیم. فولادهای داپلکس میتوانند تامینکننده بهترین خواص باشند ضمن اینکه در برابر خوردگی نیز مقاومت بالایی داشته باشند؛ بهگونهای که در سختترین کاربردها از آن بهره گرفته میشود. از گریدهای معمولی این سری میتوانیم گزینههای زیر را نام ببریم:

- گرید 2205 که حاوی 22% کروم، 5% نیکل و 3% مولیبدن است.

- گرید S32750 که حاوی 25% کروم، 7% نیکل و 4% مولیبدن است.

بیشتر بخوانید: اهمیت نیکل در صنعت استنلس استیل

سوپر آلیاژها (Superalloys)

اگر به دنبال مواد مقاوم در برابر خوردگی با ویژگیهای تخصصی دیگر هستید، سوپر آلیاژها گزینهای مناسب هستند. سوپر آلیاژها دارای کارایی بسیار بالایی بوده و استحکام مکانیکی فوقالعادهای را از خود نشان میدهند. مقاومت فلزات در برابر دماهای بالا اهمیت زیادی دارد که سوپر آلیاژها بهخوبی از پس آن برآمدهاند. سوپر آلیاژها را میتوانیم ترکیبی از نیکل، آهن، کبالت و سایر عناصر آلیاژی بدانیم. این دسته از فولادها برای سختسازی بسیار مناسب هستن و با کمک روشهایی همچون سختکاری در محلول جامد، سختسازی رسوبی و کار سرد سخت میشوند.

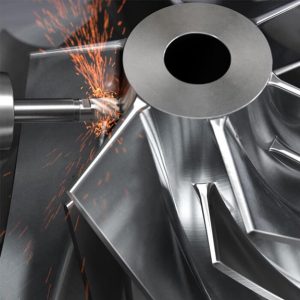

سوپر آلیاژها برای اینکه بتوانند خواص مکانیکی و مقاومت به انواع خوردگی فلزات عالی در دماهای بالا از خود به نمایش بگذارند، فرموله شدهاند. استفاده از این مواد در دماهای بین 500 تا 1200 درجه سانتیگراد بسیار رایج است. همچنین در مقایسه با فولادهای ضدزنگ آستنیتی استحکام بیشتری دارند. البته برای تامین آنها باید هزینه بیشتری کنار بگذارید. از کاربردهای متداول سوپر آلیاژها میتوانیم به ساخت کوره، قطعات موتور هواپیما، راکتورهای هستهای، تجهیزات کارخانههای شیمیایی و مخازن تحتفشار اشاره داشته باشیم.

انواع سوپر آلیاژها

مقاومت به خوردگی سوپر آلیاژهای حاوی نیکل بسیار بالا است. بهطورکلی این دسته از سوپر آلیاژها نیز به دستههای مختلفی تقسیم میشوند که از جمله آنها میتوانیم به دستههای زیر اشاره داشته باشیم:

- سوپرآلیاژ نیکل: آلیاژهایی که بر پایه نیکل بوده و معمولاً در محیطهای شیمیایی مورد استفاده قرار میگیرند؛ زیرا میتوانند در برابر خوردگی حفرهای و شکافی مقاومت کنند. همچنین در محیطهای حاوی کلرید سوپر آلیاژ نیکل مقاومت خوبی به خوردگی دارد. بیشتر آلیاژهای نیکل بهصورت غیرمغناطیسی هستند و همچنین خاصیت حرارتی خوبی دارند. جوشپذیری عالی و قیمت مناسبتری نسبت به سوپر آلیاژ کبالتلیاژ ککبالت دارند.

- سوپر آلیاژ کبالت: در مقایسه با سایر سوپر آلیاژها، نوع کبالت از نقطه ذوب بالاتری برخوردار است؛ در نتیجه مقاومت بالایی را از خود در برابر خوردگی در محیط گرم نشان میدهد.

- سوپر آلیاژ آهن: سوپر آلیاژهای آهن نیز میتوانند استحکام بالایی در دمای اتاق داشته باشند. همچنین مقاومت آنها در برابر خوردگی نیز بسیار خوب است. لازم به ذکر است این نوع ا زآلیاژها در مقایسه با سوپر آلیاژ کبالت و نیکل قیمت پایینتری دارد.

آلیاژهای آلومینیوم (Aluminum Alloys)

از آلیاژهای آلومینیوم به طور گستردهای در سازهها و تجهیزات مهندسی استفاده میشود؛ زیرا وزن پایینی دارند و در برابر خوردگی مقاوم هستند. بهطورکلی زمانی که صحبت از مقاومت فلزات به خوردگی و مواد مقاوم در برابر خوردگی به میان میآید، آلیاژهای آلومینیوم بسیار محبوب هستند. برای ساخت اجزای هواپیما، سیستمهای خودرو و سازههای معماری میتوان از این آلیاژها بهره برد.

از ویژگیهای برتر آلومینیوم میتوانیم به وزن پایین، مقاومت در برابر خوردگی، رسانایی حرارتی و الکتریکی بالا و همچنین چگالی پایین اشاره کنیم. برای ساخت آلیاژ آلومینیوم از عناصری همچون مس، منگنز، سیلیکون، منیزیم و روی کمک گرفته میشود.

انواع آلیاژهای آلومینیوم

آلیاژ آلومینیوم نیز دارای انواع مختلفی است که از جمله آنها در بین آلیاژهای مقاوم به خوردگی میتوانیم به گروههای زیر اشاره داشته باشیم:

- سری آلومینیوم خالص: سری 1000 یا خالص دارای 99% آلومینیوم خالص است و بهترین خواص مقاومتی در برابر خوردگی را به خود اختصاص داده است.

- آلیاژ مس آلومینیوم: برای آلیاژ سازی سری 2000 از مس کمک گرفته میشود. همچنین با روشهای رسوب سخت میتوان استحکام بالای آن را در حد فولاد بالا برد. در زمانهای گذشته از این نوع آلیاژها با نام دورالومین نیز یاد میشد و رایجترین آلیاژ مورد استفاده در صنعت هوافضا بود. البته این آلیاژها مستعد ترکخوردگی ناشی از تنش بودند و امروزه انواع دیگری همچون سری 7000 جایگزین آنها شدهاند.

- آلیاژ آلومینیوم منگنز: سری 3000 با کمک عنصر منگنز آلیاژ میشود. همین موضوع باعث سختی کرنشی در این آلیاژها خواهد شد.

- آلیاژ سیلیکون آلومینیوم: برای آلیاژ کردن سری 4000 از عنصر سیلیکون کمک گرفته میشود. این نوع از آلیاژهای آلومینیوم برای ریختهگری استفاده میشوند.

- آلیاژ آلومینیوم منیزیم: سری 5000 همانطور که از نامش مشخص است، با کمک منیزیم آلیاژ ساخته میشود. مقاومت فلزات و آلیاژهای این دسته در برابر خوردگی بسیار بالا است. استفاده از این آلیاژها برای کاربردهای دریایی بهشدت پیشنهاد میشود. آلیاژ 5083 در مقایسه با آلیاژهای عملیات حرارتی بیشترین استحکام را دارد.

- آلیاژ آلومینیوم منیزیم و سیلیکون: سری 6000 با کمک عناصر منیزیم و سیلیکون آلیاژ میشود. ماشینکاری این سری راحت بوده و جوشپذیری بالایی دارند. هرچند میتوان میزان استحکام را در سری 6000 افزایش داد؛ اما به سطح 2000 و 7000 نخواهد رسید. از متداولترین آلیاژهای همهمنظوره میتوانیم به 6061 و 6063 اشاره داشته باشیم.

انواع گوناگون آلیاژهایی که آلومینیوم دارند

انواع گوناگون آلیاژهایی که آلومینیوم دارند

آلیاژهای مس (Copper Alloys)

آلیاژهایی که بر پایه فلز مس هستند، هزاران هزار سال است که مورد استفاده بشر قرار گرفتهاند. کاربردهای متنوعی را میتوانید امروزه از این آلیاژها شاهد باشید. در بحث مقاومت فلزات و مواد مقاوم در برابر خوردگی، مس نیز عملکرد خوبی از خود نشان میدهد و بهعنوان یکی از فلزات پایه از آن یاد میشود. برای اینکه بتوان طیف وسیعی از آلیاژها را ایجاد کرد، اضافهکردن عناصر فلزی همچون آهن، نیکل و کروم به مس پیشنهاد میشود. با این کار میتوان مقاومت در برابر خوردگی را نیز افزایش داد.

ازآنجاییکه مس خالص خواص مکانیکی نسبتاً ضعیفی دارد، استفاده از آن برای کاربردهای مهندسی چندان رایج نیست؛ درحالیکه آلیاژهای مبتنی بر مس میتوانند ویژگیهای برتری را از خود به نمایش بگذارند که مهمترین آنها شامل استحکام بیشتر، سختی، هدایت الکتریکی خوب، هدایت حرارتی بالا و مقاومت در برابر خوردگی هستند. از رایجترین آلیاژهای مبتنی بر مس میتوانیم به موارد زیر اشاره کنیم:

برنز

برنز از جمله آلیاژهای مقاوم به خوردگی فلزی است که از مس، آلومینیوم و یا سیلیکون تشکیل میشود. در این آلیاژ 8 تا 12% قلع نیز به کار میرود. از دیگر عناصر آلیاژی رایج میتوانیم به منگنز نیز اشاره کنیم. برنز از جمله اولین آلیاژهایی بود که به دست بشر ساخته شد و جزو آلیاژهای مقاوم به خوردگی هم قرار دارد. این آلیاژ از زمانهای قدیم برای ساخت ابزار و سلاح مورد استفاده قرار میگرفت. ازآنجاییکه مقاومت برنز در برابر سایش بسیار بالا بوده، به همین علت استفاده از آن در پروانههای رانشگر بسیار رایج است.

برنج

در بحث مقاومت فلزات و مواد مقاوم در برابر خوردگی باید از برنج نیز یاد کنیم که یکی از آلیاژهای مس است. این آلیاژ فلزی عمدتاً از مس و روی تشکیل میشود. از رنگهای موجود برنج میتوانیم به قهوهای مایل به قرمز تیره تا زرد نقرهای روشن اشاره داشته باشیم. با افزایش مقدار روی، رنگ نیز روشنتر خواهد شد.

لازم به ذکر است برنج در مقایسه با مس خالص مقاومتر است؛ اما سختی آن به فولاد نمیرسد. همچنین شکلپذیری خوبی دارد و دارای رسانای خوب گرما است. برنج ریختهگری و برنج فرفورژه از رایجترین نوع برنجها هستند. استفاده از برنج ریختهگری در چرخدنده، بوشینگ، شیرآلات و وسایل لولهکشی رایج است (تفاوتهای بین لولهکشی تاسیسات ساختمانی و لولهکشی صنعتی). کاربردهای برنج نوع دوم نیز شامل پیچ، مهره، قطعات الکتریکی و فنر میشوند.

آلیاژ تیتانیوم (Titanium Alloys)

در بحث مقاومت فلزات و مواد مقاوم در برابر خوردگی به آخرین آلیاژهای مقاوم به خوردگی آن یعنی تیتانیوم میرسیم. فلز تیتانیوم چگالی کمی دارد و انعطافپذیری آن بالا است. این انعطافپذیری در محیطهایی که بدون اکسیژن هستند، به بیشترین حد خود میرسد. رنگ آن براق و سفید است. نقطه ذوب آن نیز نسبتاً بالا است و گاهی اوقات از آن تحت عنوان فلز نسوز یاد میکنند.

رسانایی حرارتی و الکتریکی این فلز نسبتاً پایین و کم است. آلیاژهای تیتانیوم مخلوطی از تیتانیوم با سایر عناصر هستند. استحکام کششی و چقرمگی آلیاژهای این فلز نیز بسیار بالا است. از ویژگیهای بارز این آلیاژها میتوانیم به موارد زیر اشاره داشته باشیم:

- وزن سبک

- مقاومت در برابر خوردگی

- مقاومت در برابر دماهای بالا

کدام فلزات برای استفاده در کاربرد مورد نظر شما مناسب هستند؟

یکی از مهمترین سوالات در مقالهای که خواندید این است که کدام یک از فلزات برای استفاده در طرح مورد نظرتان مناسب است و آلیاژهای مقاوم به خوردگی چیستند؟ بهطورکلی نمیتوان پاسخ مشخصی به این سوال داد؛ زیرا هر فلز طیف مختلفی از خواص را دارد و همین موضوع میتواند روی کاربردها نیز اثر بگذارد. برای انتخاب ماده مورد نظر باید به عوامل متعددی توجه خود را معطوف کنید که از جمله آنها میتوانیم به مقاومت به خوردگی فلزات، کاربرد مد نظر و سایر نیازهایی که مطرح است اشاره کنیم.

سخن آخر درباره مواد مقاوم در برابر خوردگی

مقاومت به خوردگی فلزات و آلیاژهای مقاوم به خوردگی موضوع مهمی است که در این مطلب به آن پرداختیم. امروزه برای صنایع مختلف نیاز به فلزاتی است که بتوانند از خود مقاومت بالایی در برابر عوامل مختلفی همچون خوردگی نشان دهند (مثل لوله استیل، ورق استیل و پروفیل استیل). همچنین آلیاژهای این فلزات نیز خواص مکانیکی فوقالعادهای دارند که در این مطلب آنها را معرفی کردیم. فولاد ضدزنگ یا استنلس استیل از مهمترین موادی بهحساب میآید که توانسته ویژگیهای متعددی از خود نشان دهد و همچنین دارای انواع مختلفی برای کاربردهای متنوع است. در کنار آن سوپر آلیاژها، آلومینیومها، مس و تیتانیوم نیز دارای خواص خوبی هستند.