Uncategorized @fa, مقالات, مقالات استنلس استیل

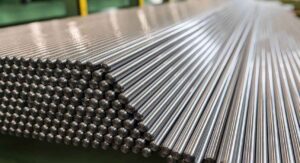

میلگرد ترانس و معمولی چه هستند؟

فروردین

میلگرد ترانس استیل (Turned, Ground & Polished Stainless Steel Bar) نوعی میلگرد از جنس استنلس استیل است که پس از نورد گرم تحت فرآیند نورد سرد و سنگ زنی، سطحی کاملاً صاف و بدون آج پیدا میکند که تاب ندارد؛ این فرآیند دقت ابعادی و صافی سطحی بسیار بالایی دارد. در مقابل، میلگرد از فولاد کربنی با سطح آجدار و تلرانس ابعادی آزادتر تولید شده و برای تقویت بتن به کار میرود. در این مطلب از استیل رخ قصد داریم بیشتر به بررسی میلگرد ترانس استیل بپردازیم.

میلگرد ترانس چیست؟

اغلب افراد با شنیدن عبارت میلگرد به یاد میلگردهای فولاد ساختمانی میافتند. این میلگردها برای مقاوم سازی بتن در ساختمان سازی کاربرد دارند. اما میلگردهای استنلس استیل برای قطعه سازی مورد استفاده قرار میگیرند. میلگرد استیل با توجه به فرآیند تولید و دقت ابعادی نیز به دستههای مختلفی تقسیم میشود. میلگرد ترانس که با نام «Turned, Ground and Polished Bar» نیز شناخته میشود، به میلگردهای با مثطع دایرهای اطلاق میگردد که از فولاد با کیفیت بالا و با دقت بسیار زیاد تولید شدهاند.

این میلگردها پولیش میشوند تا سطحی کاملاً صاف، بدون نقص و کاملاً مستقیم داشته باشند. فرآیند تولید آنها بهگونهای طراحی شده که تلرانسهای بسیار دقیقی از نظر صافی سطح، گردی، سختی و مستقیم بودن یا بدون تاب بودن حاصل شود. نتیجه این فرآیند، عمر طولانیتر قطعه و نیاز کمتر به تعمیر و نگهداری است.

آلیاژهای مورد استفاده در ساخت میلگرد ترانس

با توجه به کاربردهای متفاوت میلگرد ترانس، آلیاژهای مختلفی نیز در ساخت آنها مورد استفاده قرار میگیرد. فرآیند تولید این نوع میلگردها با توجه به آلیاژ ممکن است متفاوت باشد. آلیاژهای مس، آلومینیم، نیکل، استنلس استیل و سایر انواع فولاد آلیاژی برای ساخت میل ترانس مورد استفاده قرار میگیرند. در میان تمام فلزات، آلیاژهای استنلس استیل به دلیل مقاومت در برابر خوردگی و استحکام بالا، در ساخت میلگردهای ترانس کاربرد فراوانی دارند. دو ویژگی مهم در تولید میلگرد ترانس، قابلیت شکل پذیری به روش نورد سرد و همچنین قابلیت ماشینکاری و سنگ زنی است که استنلس استیل این دو ویژگی را داراست. (برای اطلاعات بیشتر میتوانید «مقاله آنچه باید در مورد ماشین کاری میلگرد استیل بدانید» را بخوانید.

آلیاژهای استنلس استیل معمولا 304 و 316 (تفاوت استنلس استیل 304 و 316) به دلیل وجود حداقل 10.5% کروم و 8–14% نیکل، مقاومت خوردگی بالا و عمر طولانی دارد ؛ در حالی که فولاد کربنی در محیطهای مرطوب و خورنده نیازمند پوشش یا محافظت اضافی است. اگرچه هزینه اولیه میل ترانس استیل تا دو برابر بیشتر است، دوام و کاهش نیاز به تعمیرات میتواند در بلندمدت توجیهپذیر باشد.

فرآیند تولید میلگرد ترانس

فرآیند تولید میلگرد ترانس بسیار پیچیده و دقیق است. از فرآیند ذوب و ریخته گری آلیاژ مورد استفاده گرفته تا فرآیندهای تنظیم نهایی، باید پارامترهای موثر لحظه به لحظه مورد بررسی قرار گیرند. در ادامه مراحلی که سبب تمایز میل ترانس از سایر میلگردها میشود را بررسی میکنیم.

- نورد گرم/سرد: میلگردها تا نزدیک به قطر نهایی طی فرآیند نورد گرم میشوند. برای میلگردهایی با تلرانس دقیقتر فرآیند نورد سرد نیز انجام میشود. انجام فرآیند نورد سرد علاوه بر دستیابی به ابعاد و کیفیت سطحی مطلوب، سبب افزایش استحکام قطعات تولیدی با مکانیزم کارسختی نیز میشود.

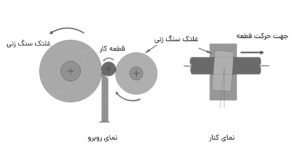

- سنگزنی دقیق (Centerless Grinding): برای حذف ناهمواریهای سطح و رسیدن به تلرانسهای بسته از فرآیند سنگ زنی دقیق استفاده میشود. تلرانس دقیق برای هر سایز در استاندارد ASTM A484 ذکر شدهاست.

- پولیش چندمرحلهای: معمولاً دو مرحله پولیش برای دستیابی به صافی سطح بالا انجام میشود.

فرآیند سنگ زنی میلگرد ترانس را میتوان یکی از مهمترین مراحل تولید آن دانست. این فرآیند به روش سنگ زنی دقیق یا سنگ زنی بدون مرکز انجام میشود. علت نامگذاری این روش، عدم نیاز به تنظیم دقیق قطعه در سه نظام یا مرغک معمولی است. طی این فرآیند میلگرد از میان دو سنگ عبور میکند. این دو سنگ که به صورت دوار در دو طرف میلگرد قرار میگیرند در خلاف جهت یکدیگر در حرکتاند. میلگرد با عبور از میان این دو غلتک، سطحی براق و یکنواخت پیدا میکند.

ویژگی میلگرد ترانس زبری سطح میلگرد ترانس استیل معمولاً با Ra (میانگین حسابی زبری) مشخص میشود و مقادیر آن از حدود 32 میکرواینچ (۰٫۸ میکرومتر) برای پرداخت صنعتی تا 6 میکرواینچ (۰٫۱۵ میکرومتر) برای پرداخت فوقالعاده صاف متغیر است. این مقادیر بهمراتب صافتر از پرداختهای نورد سرد معمولی مثل 2B (۱۲–۴۰ میکرواینچ، معادل ۰٫۳–۱ میکرومتر) هستند و در کاربردهای با سرعت بالا و اصطکاک کم مزایای بیشتری دارند. برخی از تولیدکنندگان بهطور معمول سطح 16 میکرواینچ (۰٫۴ میکرومتر) را تضمین میکنند و فرایندهای تخصصی میتوانند زیر 8 میکرواینچ (۰٫۲ میکرومتر) یا حتی کمتر از 1 میکرواینچ (۰٫۰۲۵ میکرومتر) برای قطعات با دقت اپتیکی تولید کنند.

بسیاری از تأمینکنندگان نیز بر اساس استانداردهای ASTM A108/A484 مقادیر Ra قابل قبول را مشخص میکنند؛ این مقادیر معمولاً در سفارش خرید یا ضمیمههای استاندارد ASTM A276 ذکر میشوند.

کاربردهای میلگرد ترانس

میل ترانس در کاربردهایی که نیاز به دقت بالا دارند مورد استفاده قرار میگیرد. استفاده در ساخت تجهیزات دوار را میتوان مهمترین کاربرد میلگرد ترانس دانست. چرا که در اثر دوران میلگرد، وجود اعوجاج و عدم تقارن، میتواند سبب ایجاد ضرباتی در دستگاه شود و باعث خرابی سایز بخشها شود.

- سیستمهای حرکتی دقیق

- ماشینآلات مواد غذایی و دارویی

- هوافضا و پزشکی

- ابزارهای آزمایشگاهی

- دستگاههای اندازهگیری شرایط جوی

- شافتهای موتورهای پرسرعت

- شافتهای درایو

- شافت پمپی

- بوشهای توپی

در چنین کاربردهایی، معمولاً میلگرد باید با سرعت بالا بچرخد؛ به همین دلیل، مستقیم و بالانس بودن آن اهمیت زیادی دارد تا از لرزشهای ناخواسته و آسیب به یاتاقانها جلوگیری شود. وقتی این میلگرد از فولاد زنگنزن (استنلس استیل) ساخته شود، از مزایای مقاومت خوردگی ذاتی کروم-نیکل برخوردار است و به آن “میلگرد ترانس استیل” یا “میل ترانس استیل” میگویند

میلگرد معمولی چیست؟

در این بخش برای درک بهتر تفاوت میان میلگرد ترانس و میلگردهای فولادی توضیحی کوتاه درباره میلگردهای آج دار معمولی میدهیم. میلگرد معمولی طبق استاندارد ASTM A615 در چهار گرید 40، 60، 75 و 80 با آجهای برآمده تولید میشود. گرید 60 رایجترین نوع است که حداقل 60Ksi یا 420MPa مقاومت تسلیم دارد. سطح آجدار آن اتصال مکانیکی خوبی با بتن ایجاد میکند اما در برابر خوردگی بدون پوشش ضعیف است

مزایا و معایب میلگرد ترانس استیل

استفاده از میل ترانس استیل مزایا و معایبی دارد که با بررسی دقیق آنها میتوان تصمیمی مبتنی بر استفاده یا عدم استفاده از آنها را اتخاذ کرد.

- تلرانس دقیق و سطح بدون تمرکز تنش برای اجزای دوار پرسرعت

- مقاومت خوردگی و شیمیایی بالا در محیطهای مرطوب یا اسید

- ظاهر براق و بدون نیاز به پوشش ثانویه

معایب

- هزینه اولیه 2–2.5 برابر بیشتر از فولاد کربنی

- محدودیت در سایزبندی

- نیاز به تجهیزات تخصصی برای سنگزنی و پولیش دقیق

سخن آخر

میلگرد ترانس استیل یکی از محصولات مدرن در صنعت است که با فرآیندهای دقیقی تولید میشود. این نوع میلگرد با فرآیندهایی نظیر سنگزنی بدون مرکز (Centerless Grinding)، پولیش و پرداخت دقیق، نهتنها از نظر ابعادی بسیار دقیق است، بلکه سطحی صاف، صیقلی و با تلرانس بسیار پایین دارد.

همین ویژگیها باعث میشود در کاربردهایی که نیاز به چرخش دقیق، عدم لرزش، کاهش سایش و افزایش عمر قطعه وجود دارند از جمله شافتهای موتور، بلبرینگها، تجهیزات پزشکی و ابزارهای آزمایشگاهی کاربرد گستردهای پیدا کنند. در نهایت، انتخاب میلگرد ترانس استیل، انتخابی آگاهانه برای پروژههاییست که در آنها کیفیت سطح، دقت ابعادی و عملکرد پایدار، اولویتهای اصلی محسوب میشوند. مهندسان و طراحان با بهرهگیری از این نوع میلگرد میتوانند از اطمینان عملکرد در بلندمدت و کاهش هزینههای تعمیر و نگهداری بهرهمند شوند.