مقالات

فولاد آلیاژی چیست و چه انواعی دارد؟

فولاد آلیاژی (Alloy steel) از آلیاژهای پایه آهن هستند که برای دستیابی به خواصی ویژه در این آلیاژها عناصر مختلفی به آنها افزوده میشود. این عناصر برای بهبود خواص مکانیکی و فیزیکی به آلیاژ اضافه میشود و با افزدون هر کدام ویژگیهایی در فولاد پدید میآید. اما فولاد آلیاژی دارای انواع مختلفی است که در این مقاله از استیل رخ قصد داریم به شرح مختصری از انواع فولاد آلیاژی بپردازیم و ویژگیها و کاربرد هرکدام را بررسی کنیم.

تفاوت فولاد آلیاژی و غیرآلیاژی چیست؟

همانطور که از نام این دو نوع فولاد مشخص است، در فولاد آلیاژی عناصر آلیاژی وجود دارد اما در فولاد غیر آلیاژی تنها کربن به ساختار آهن اضافه میشود. این در حالی است که در برخی از گریدهای فولاد آلیاژی، درصد عناصر آلیاژی بسیار بالایی دارند. فولاد غیر آلیاژی همان فولاد ساده است که از ترکیب آهن و کربن تشکیل میشود و در آنها خبری از عناصر آلیاژی مانند کروم و نیکل نیست.

تفاوت در ترکیب شیمیایی فولاد آلیاژی و معمولی سبب تفاوت در ویژگیهای مکانیکی و خواص آنها میشود. فولادهای ساده به دلیل محتوای بالای کربن قابلیت سخت شدن خوبی دارند. مقاومت به خوردگی، قابلیت جوش پذیری و شکل پذیری فولادهای ساده بسیار ضعیف است. اما فولادهای آلیاژی، به دلیل دارا بودن مقادیری از کروم، نیکل، منگنز، مولیبدن و … دارای مقاومت بسیار خوبی در برابر خوردگی هستند. همچنین میتوان آنها را به روشهای مختلف شکل دهی کرد. در ادامه به بررسی انواع فولاد آلیاژی و ویژگیهای آنها میپردازیم.

انواع فولاد آلیاژی

همانطور که گفتیم فولاد آلیاژی به فولادی گفته میشود که برای دستیابی به ویژگیهای مختلف، عناصر آلیاژی گوناگونی به آن افزوده میشود. فولاد آلیاژی به چند دسته تقسیم میشود. اصلیترین دستهبندی شامل فولاد کم آلیاژ (low alloy steel) و فولاد پُرآلیاژ (high alloy steel) میباشد. همچنین دستهبندیهای دیگری شامل فولاد کم آلیاژ پر استحکام (High-strength low-alloy steel)، استنلس استیل (Stainless steel) یا فولاد ضد زنگ، فولاد ابزار (Tool steel) و فولاد استحکام بالای پیشرفته (AHSS) نیز وجود دارند. برخی از این فولادها دارای مقادیر بیش از 8% عناصر آلیاژی هستند که در دسته فولادهای پُر آلیاژ تقسیم بندی میشوند و برخی از آنها نیز که دارای کمتر از این میزان عناصر آلیاژی هستند، در دسته فولادهای کم آلیاژ به حساب میآیند. به غیر از این دو، دستهای از فولادها هستند که با نام فولادهای کم آلیاژ پراستحکام یا HSLA شناخته میشوند که در ادامه به بررسی آنها خواهیم پرداخت.

| انواع فولاد آلیاژی | مشخصه |

| فولاد کمآلیاژ | کمتر از 8% از عناصر آلیاژی |

| فولاد پرآلیاژ | بیشتر از 8% از عناصر آلیاژی |

| فولاد HSLA | از دسته فولادهای کم آلیاژ |

| استنلس استیل | از دسته فولاد پرآلیاژ |

| فولاد AHSS | فولاد کم آلیاژ با درصد کربن پایین |

| فولاد ابزار | دارای مقادیر زیاد کربن |

فولادهای کمآلیاژ:

همانطور که گفته شد این دسته از فولادها دارای کمتر از 8% از عناصر آلیاژی در ساختار خود هستند. عناصر اضافه شده در این فولادها به جهت بهبود خواص مکانیکی است. عناصری مانند کروم، نیکل و مولیبدن از عناصری هستند که میتوانند ویژگیهای مختلفی در فولاد آلیاژی ایجاد کنند. کروم مقاومت به خوردگی را افزایش میدهد، نیکل میتواند چقرمگی فولاد را بهبود بخشد و مولیبدن سبب بهبود مقاومت در برابر ترک خوردگی تنشی میشود و استحکام فولاد را افزایش میدهد.

فولاد کم آلیاژ کاربرد گستردهای در صنعت ساخت و ساز دارد. از فولاد کم آلیاژ برای ساخت سازهها و اجزای ساختمانی، ساخت تجهیزات کشتیها، مخازن تحت فشار و ساخت سکوهای حفاری استفاده میشود.

فولاد پرآلیاژ:

فولاد آلیاژی با مقادیر بالا از عناصر آلیاژی دارای ویژگیهای بسیار خاصی هستند که سبب کاربرد گسترده آنها در صنعت میشود. بدیهی است که فولاد آلیاژی نسبت به فولاد کم آلیاژ قیمت بالاتری دارد اما در برخی از کاربریها به دلیل ویژگیهای مطلوب فولاد پرآلیاژ، استفاده از آنها منطقیتر است. این گریدها دارای مقاومت بسیار خوبی در برابر خوردگی هستند و استحکام و چقرمگی (معنای چقرمگی در فولاد چیست؟) بالای آنها میتواند کاربرد آنها را در صنعت بیشتر کند. از فولاد آلیاژی در طراحی خطوط انتفال نفت و گاز، استفاده در محیطهای خورنده صنعتی و … استفاده میشود.

استنلس استیل:

استنلس استیل از دسته فولاد آلیاژی و فولاد پُرآلیاژ به حساب میآید که حداقل 10.5% کروم در ساختار خود دارد. گریدهای مختلف استنلس استیل که در ایران به اختصار استیل نامیده میشوند با درصدهای مختلف عناصر آلیاژی ویژگیهای متفاوتی را در اختیار شما میگذارند. علاوه بر کروم، نیکل و مولیبدن نیز از جمله عناصر آلیاژی اصلی برای استنلس استیل به حساب میآید. انواع آلیاژهای استیل نیز بر اساس ساختار به دستههای مختلفی تقسیم بندی میشوند. استیل آستنیتی، استیل مارتنزیتی، استیل فریتی، استیل داپلکس و استیل رسوب سخت شونده، دسته بندی فولادهای ضد زنگ یا استنلس استیل هستند.

فولادهای کم آلیاژ پراستحکام:

فولاد کم آلیاژ پُراستحکام، دارای استحکام بالایی است و مقاومت به خوردگی خوبی دارد. در ساخت این فولادها از مس، کروم، فسفر، سیلیکون برای افزایش مقاومت به خوردگی استفاده میشود.(لینک به عناصر آلیاژی) برای افزایش استحکام نیز در این آلیاژها از وانادیوم، نیوبیوم و تیتانیوم استفاده میشود. به دلیل استحکام بالای این آلیاژها، شکلدهی آنها بسیار چالش برانگیز است. این نوع از انواع فولاد آلیاژی نورد گرم میشود و در ساخت سیستمهای تعلیق، چرخها، شاسی خودروها و …. استفاده میشود.

عناصر اصلی برای تولید فولاد آلیاژی

در ساخت فولاد آلیاژی، به میزان مختلف برای دستابی به ویژگی های خاص از عناصر آلیاژی متفاوتی استفاده میشود. عناصر کروم، نیکل، مولیبدن، منگنز، سیلیکون، وانادیوم، کبالت، تیتانیوم و… از جمله عناصری هستند که در ساخت فولاد آلیاژی مورد استفاده قرار میگیرند. افزدون این عناصر تاثیر بسیار زیادی در بهبود مقاومت به خوردگی، جوش پذیری، شکل پذیری و استحکام گریدهای فولاد آلیاژی دارد. جهت آشنایی بیشتر با اثر عناصر آلیاژی مختلف بر خواص استیل، مطلب آن را در بلاگ استیل رخ مطالعه کنید.

تولید فولاد آلیاژی

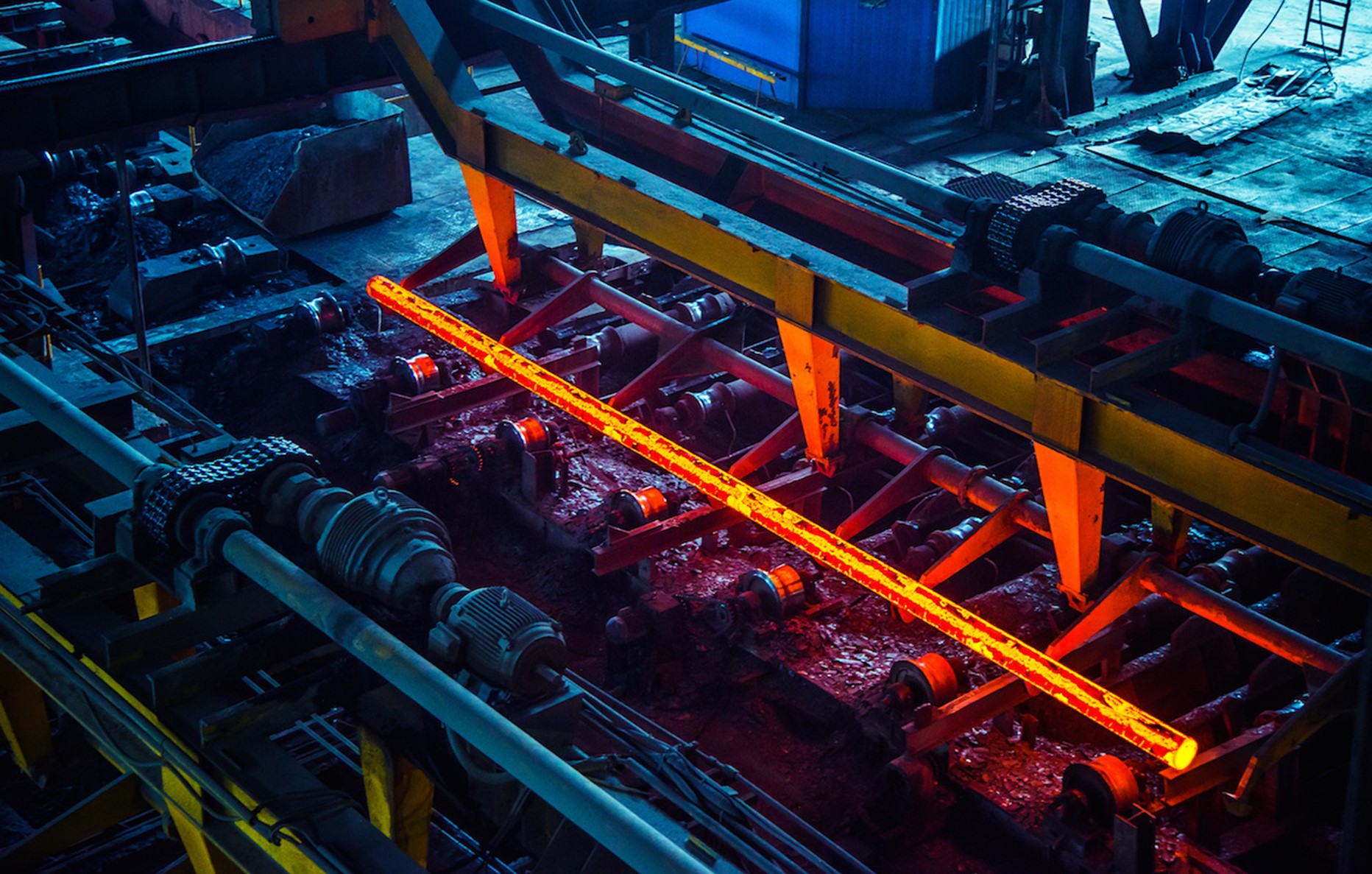

تولید فولاد آلیاژی در صنعت اهمیت بسیار زیادی دارد و دارای چالشهای مهمی است. فولادهای آلیاژی از افزودن عناصر آلیاژی مختلف به مذاب آهن تولید میشوند. آهن آن نیز میتواند از قراضهها و یا آهن اسفنجی تأمین شود. به طور کلی فولاد با استفاده از کورههای قوس الکتریکی و یا کوره بلند تولید میشود. آهن خام در کوره بلند با استفاده از آهن اسفنجی و کُک متالورژی تولید میشود. در کورههای قوس الکتریکی نیز با استفاده از جریان الکتریکی میتوان ضایعات فولادی، آهن احیا مستقیم و یا آهن خام را ذوب نمود.

در مرحله بعد برای تولید فولاد آلیاژی عناصر آلیاژی به فولاد افزوده میشود. این فرآیند بنا به درصد کربن و سایر عناصر مورد نیاز، در کورههای مختلفی مانند کوره VOD، AOD، LF و … صورت میگیرد. پس از رسیدن به ترکیب شیمیایی مورد نظر نیز، مذاب در قالبهای ثابت یا پیوسته ریخته میشود و اسلب، بیلت و شمشهای فولاد آلیاژی تولید میشوند.

کاربرد فولاد آلیاژی

فولاد آلیاژی با توجه به گریدهای مختلف، کاربرد بسیار زیادی در صنایع گوناگون دارد. برخی از گریدهای فولاد آلیاژی برای تولید لولههای انتقال سیالات استفاده میشوند. این گریدها اغلب دارای مقاومت به خوردگی بسیار خوبی هستند. این گریدها اغلب فولادهای پرآلیاژ هستند که قیمت بالایی نیز دارند. اما به دلیل میزان خوردگی محیطهای کاری آنها، نمیتوان از گریدهایی که مقاومت کمتری در برابر خوردگی دارند استفاده کرد.

برخی دیگر از گریدهای فولاد آلیاژی مانند گریدهای کم آلیاژ، قابلیت ماشینکاری خوبی دارند و قیمت آنها در مقایسه با فولاد پرآلیاژ بیشتر است. فولادهای کم آلیاژ اغلب به دلیل محتوای کربن، دارای استحکام و سختی بالایی هستند. این گریدها در ساخت خودروها، سکوهای حفاری و تجهیزات ساختمانی کاربرد بسیار گستردهای دارند.

سخن آخر

فولاد آلیاژی خود شامل چند دسته میشود که هرکدام از آنها دارای کاربردهای بسیار زیادی در صنعت میباشد. در این مقاله سعی کردیم تا به صورت مختصر دسته بندیهای فولاد آلیاژی را برای شما شرح دهیم. فولاد آلیاژی کاربرد بسیار زیادی در صنعت دارد و هر کدام از گریدهای آن دارای ویژگیهایی است که میتواند طیف گستردهای از نیازهای صنایع مختلف را برآورده کند.

در صورت دریافت خدمات و تامین اقلام استیل با کیفیت مرغوب، از جمله خرید ورق استیل، در آلیاژها و ضخامتهای متنوع و خرید دیگر مقاطع استیل، با کارشناسان ما در مجموعه استیل رخ در تماس باشید.