مقالات, مقالات استنلس استیل

فورج فولاد یا فورجینگ چیست؟

شهریور

فورج فولاد یکی از روشهای شکل دهی فلزات است. این روش از دیرباز مورد استفاده قرار میگرفت و امروزه نیز یکی از روشهایی است که برای ساخت ابزار آلات و بسیاری از قطعات فولادی مورد استفاده قرار میگیرد. به جرأت میتوان گفت که فورجینگ یا چکشکاری قدیمیترین روش ساخت و فرمدهی فلزات از جمله آهن و فولاد است. در ادامه این مطلب قصد داریم تا برایتان شرح دهیم که فورج چیست؟ پس تا انتها با ما همراه باشد تا علاوه بر پاسخ به سوال فورجینگ چیست ، درباره روش و کاربردهای آن در صنعت را نیز برایتان توضیح دهیم.

آهنگری یا فورجینگ فولاد روشی قدیمی

آهنگری یا فورجینگ فولاد روشی قدیمی

فورجینگ چیست؟

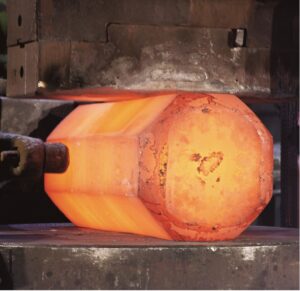

برای پاسخ به سوال فورج چیست باید گفت که کلمه فورجینگ (Forging) در لغت به معنای آهنگری است. هنگامی که فولاد تا دمای بالایی گرم میشود، انعطاف پذیری و چکش خواری آن بهبود مییابد. در این دما میتوان فولاد را با ضربه زدن و یا اعمال فشار، تغییر شکل داد. فورجینگ فولاد به روش گرم به یک کوره برای بالا بردن دمای فولاد نیاز دارد. در پی این افزایش دما در عملیات فورج فولاد، شاهد کاهش نیروی لازم برای تغییر شکل فولاد هستیم. به همین دلیل در اکثر کارخانهها، این روش در دمای بالا انجام میپذیرد. اما میتوان برای برخی از موارد فورج را به صورت سرد و در دمای پایین انجام داد. در ادامه به بررسی عملیات فورجینگ فولاد میپردازیم.

فورج داغ فولاد

برای انجام فورج فولاد به صورت دما بالا (Hot Forging)، فولاد را در حدود 950 تا 1250 درجه سانتیگراد گرم میکنیم. علت داغ کردن قطعه تا این دما، عبور از دمای تبلور مجدد آن است. در این دما انجام فرآیند به نیرو و فشار بسیار کمتری نیاز دارد و میتوان با صرف انرژی کمتر شکل پذیری خوبی را انتظار داشت.

فورج گرم فولاد

دمای انجام فرآیند فورج گرم فولاد (Warm Forging) حدود 750 تا 950 درجه سانتیگراد است. در این محدوده دمایی شکل پذیری در حد مطلوبی است اما به نسبت فورج داغ نیاز به نیروی بیشتری جهت تغییر شکل فولاد داریم. در این روش قطعه تا دمایی پایینتر از دمای تبلور مجدد حرارت میبیند.

فورج سرد فولاد

دمای کاری فرآیند فورج سرد فولاد (Cold Forging) حدود 150 درجه و گاهی نیز در دمای اتاق است. در این روش به نیروی بسیار زیادی برای تغییر شکل فولاد نیاز داریم. چرا که همانطور که میدانید در دمای محیط فولاد دارای استحکام بسیار زیادی است و برای تغییر شکل آن نیروی بسیاری زیادی نیاز است. در این روش به دلیل پایینتر بودن دمای انجام فرآیند، بر روی سطح فلز اکسید کمتری نسبت به فورج گرم ایجاد میشود و همچنین قطعه حاصل کیفیت سطحی بالاتری دارد.

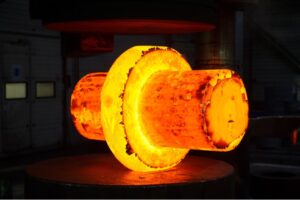

عملیات فورجینگ قطعات سنگین فولادی

عملیات فورجینگ قطعات سنگین فولادی

انواع روشهای فورج فولاد چیست؟

بعد از اینکه به سوال فورج چیست پاسخ دادیم نوبت آن است که با انواع آن آشنا شویم. برای انجام فرآیند فورج فولاد، روشهایی را پیش رو داریم که میتوانیم بسته به هندسه قطعه و نوع آلیاژ یکی از آنها را انتخاب کنیم. 3روش برای فورج به شرح زیر هستند:

- قالب بسته

- قالب باز

- فورج دقیق

به غیر از موارد نام برده شده، فرآیندهای رول فورجینگ و فورج حلقه را نیز میتوان نام برد. اما مکانیزم این دو روش به فرآیندهای فورمینگ شباهت بیشتری دارد. در ادامه به بررسی هرکدام از این روشها میپردازیم:

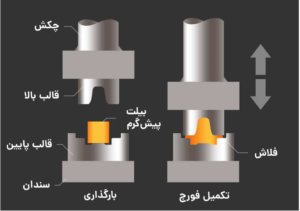

روش قالب بسته

در فورج فولاد به روش قالب بسته، دو فک دستگاه در نقش قالب بین چکش و سندان هستند. در این روش قطعه به وسیله دو فک قالب مهار میشود . ابتدا قطعه کار که تا دمای بسیار زیادی حرارت دیده است، بر روی فک پایینی قرار میگیرد. سپس فک بالایی قالب با ضربات محکم و متعدد سبب شکل گیری قطعه میشود. در این روش قطعه به شکل دو فک بالا و پایین قالب درمیآید.

از مزیتهای فورجینگ فولاد به روش قالب بسته میتوان به دقت ابعادی بالا، سرعت تولید محصول و دور ریز کم مواد اولیه اشاره داشت.

روش قالب باز

در عملیات فوج فولاد به روش قالب باز، قطعه کار به طور کامل و از همه طرف توسط قالب مهار نمیشود. در این روش با ضربههای متعدد و چرخاندن قطعه کار، شکل مورد نظر حاصل میشود. در طی فورج به روش قالب باز، قطعه کار توسط جک هیدرولیکی و یا نیروی انسانی، در زوایای مختلف با ضربات چکش یا پُتک دستگاه تحت تغییر شکل قرار میگیرد. به طور کلی روش قالب باز برای شکل دهی قطعات بزرگ با هندسه ساده مورد استفاده قرار میگیرد.

از ویژگیهای فورج فولاد به روش قالب باز میتوان به سادگی فرآیند، هزینه کمتر و ساخت قطعه با سرعت بالا اشاره کرد. هرچند در این روش دقت ابعادی محصول پایین است.

نمونه قطعات تولید شده با فورج دقیق

نمونه قطعات تولید شده با فورج دقیق

فورج دقیق

دسته سوم از فرآیندهای فورج فولاد، فورج دقیق است. این فرآیند یکی از پیشرفتهترین و جدیدترین روشهای فورجینگ فولاد است که به دلیل مزیتهای خود از باقی فرآیندهای فورج متمایز شده است. هدف این فرآیند تولید قطعات با حداکثر دقت ابعادی و نزدیک شدن به هندسه نهایی قطعه است. در این روش که تاحدودی شبیه به فورج بسته شباهت دارد، قطعه در مراحل متعدد و بصورت تدریجی به شکل مورد نظر میرسد. تلرانسهای ابعادی در این روش بسیار مطلوب و کیفیت سطح نیز خیلی خوب است.

با این روش قطعات ریز و درشت را با دقت ابعادی بسیار زیاد تولید میشود. یکی از مزایای اصلی فورج دقیق امکان ایجاد قطعاتی با استحکام و دوام بهتر در مقایسه با قطعات ساخته شده با سایر فرآیندهای ساخت است. در این روش ضایعات کمتری ایجاد میشود و محصولات تولیدی دارای کیفیت سطحی خوب و استحکام بالایی هستند.

خواص فولاد فورجینگ

فورج فولاد باعث پدید آمدن خواص مطلوبی در قطعه نهایی میشود. به دلیل بالا بودن دمای فورج داغ و اعمال ضربات متعدد برای شکل دهی آن، ترکهای درون ساختار پر شده و بسته میشوند. همچنین به دلیل اعمال کرنشهای بسیار زیاد بر روی قطعه، شاهد ریز دانه شدن ساختار استیل هستیم. این ریزدانگی سبب بهبود خواص مکانیکی و افزایش استحکام میشود. همچنین پس از تبلور مجدد نیز دانههای بدون کرنش در ساختار سبب ایجاد خواص مکانیکی بسیار مناسب میشود.

معایب و مزایای فورج فولاد

عملیات فورجینگ فولاد معمولاً برای دستیابی به قطعاتی با استحکام بالا و هندسههای مختلف مورد استفاده قرار میگیرد. این روش از شکل دهی فولاد در صنعت، یکی از روشهای پرکاربرد و نسبتاً کم هزینه است. در فورج فولاد استحکام قطعه به دست آمده بیشتر است و همچنین میتوان با اتخاذ روش فورج مناسب، دقت ابعادی زیادی را نیز مشاهده کرد. از مزایای فولاد فورج میتوان به موارد زیر اشاره کرد:

- اتلاف و هدر رفتن کم مواد

- کاهش آلودگیها و ناخالصیهای ساختار فلز (مخصوصا در فورج داغ)

- افزایش چشمگیر خواص مکانیکی و خواص فیزیکی قطعه تولید شده

اما فورجینگ فولاد معایبی نیز دارد که باید نسبت به آنها شناحت کافی داشت. از معایب آن میتوان به موارد زیر اشاره نمود:

- هزینه بالای تجهیزات و ابزار مورد نیاز

- مقرون به صرفه نبودن برای تولیدات اندک

- محدودیت در تولید قطعات با هندسه پیچیده

فورج فولاد ضدزنگ یا استنلس استیل

خواص قابل توجه و ویژگیهای بارز فولاد ضد زنگ، از جمله مقاومت در برابر خوردگی، استحکام، دوام، قابلیت تمیزشدن و جذابیت بصری، آن را به یک ماده پرکاربرد در صنایع مختلف تبدیل کرده است. کاربردهای آن از ساخت و ساز و زیرساخت انرژی، حمل و نقل، لوازم منزل، تجهیزات فراوری غذایی و مراقبتهای بهداشتی را شامل میشود. فرآیند آهنگری یا فورج استیل بیشتر خواص فولاد ضد زنگ را بهبود میدهد، از جمله استحکام مکانیکی، مقاومت در برابر خوردگی و امکان سفارشی سازی آن را بهبود میبخشد.

قطعات فولادی ضد زنگ که با قالب باز و بسته و فورج دقیق تولید میشوند در محیط های اسیدی، دمای بالا و محیط های برودتی کار میکنند و ضمن دارا بودن استحکام بیشتر، از خوردگی جلوگیری میکنند. یکی از اقلام رایجی که با این روش تولید میشوند، انواع اتصالات استیل و شیرهای استیل هستند.

طیف وسیعی از گریدهای فولاد ضد زنگ توسط روش فورجینگ قابل استفاده هستند. برای نمونه از این طیف وسیع میتوان از آلیاژهای سری 300 نام برد که شامل گریدهای 303، 304، 304L، 316، 316L، 317، 321 و آلیاژهای سری 400 شامل 410، 420 و 440C هستند. تمامی این آلیاژها برای عملیات فورج گرم مناسب هستن و برخی از آنها را میتوان برای فورج سرد نیز استفاده کرد.

آلیاژهای مناسب فورج سرد

از آن جا که فورج در دماهای بسیار بالا و در دمای پایین انجام میشود میتوان آلیاژهای مناسب را بر این اساس طبقه بندی کرد. تمام فلزاتی که در دمای اتاق شکل پذیر هستند را میتوان فورج سرد کرد. برای مثال میتوان به فولادها و آلیاژهای آلومینیوم اشاره کرد.

گریدهایی از استنلس استیل یا فولاد ضد زنگ را نیز میتوان در دمای اتاق با عملیات فورج شکل داد. طبیعی است که برای فورج سرد استیل نیاز به نیروی بیشتری داریم، چرا که استنلس استیل استحکام بیشتری نسبت به باقی آلیاژهای مناسب فورج سرد دارد. از گریدهای مناسب برای فورج سرد استیل میتوان به گرید 321، 306، 410، 430 اشاره کرد.

سخن آخر

در این مقاله به سوال فورج چیست به طور کامل پاسخ دادیم. فورجینگ فولاد یا یکی از روشهای شکل دهی فلزات است که میتوان طی آن کرنشهای بسیار زیادی را به قطعات اعمال کرد. این روش از دیرباز تحت نام آهنگری بسیار کاربردی بوده و امروزه نیز از پرکاربردترین روشهای شکل دهی است. این روش در دماهای مختلفی انجام میپذیرد که برای فلزات مختلف دماهای متفاوتی در نظر گرفته میشود. با کمک این روش میتوان استحکام و ساختار فلزات را بسیار بهبود بخشید و قطعاتی با هندسه ساده را تولید کرد.