مقالات, مقالات استنلس استیل

تفاوت استحکام تسلیم و استحکام کششی

تیر

در طراحی مکانیکی و مهندسی، ویژگیهایی مثل استحکام کششی نهایی و استحکام تسلیم مواد اهمیت بسزایی دارد. این ویژگیهای فنی و مفاهیم در مهندسی مواد، مکانیک و عمران بسیار کاربردی هستند هرچند از نظر فنی کاربردهای متفاوتی دارند. شناخت این مفاهیم در هر رشته میتواند زمینه ساز طراحیهای پیچیده و دقیق باشد. در این مطلب از استیل رخ قصد داریم این مفاهیم را تعریف کرده و به طور مختصر کاربردهای آن را در طراحی مکانیکی و سازههای مهندسی بیان کنیم.

استحکام تسلیم چیست؟

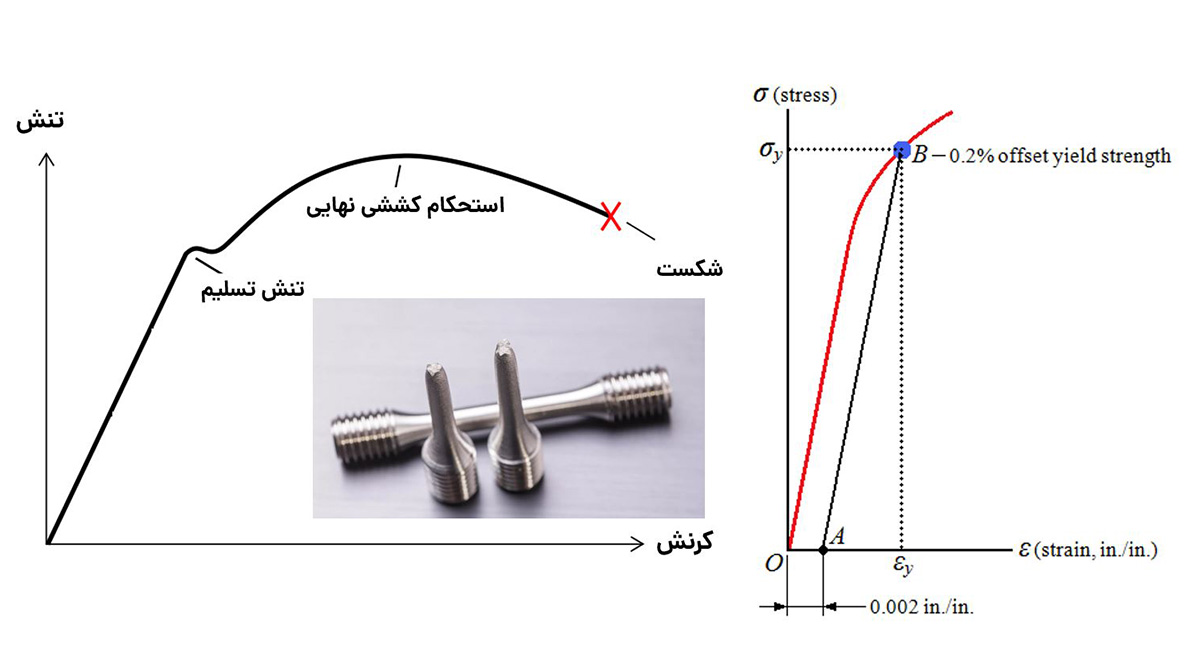

نمودار تنش-کرنش مهندسی یک فلز شکلپذیر نشاندهنده رفتار ماده تحت نیروی کششی است. در این نمودار، ابتدا ناحیه الاستیک (خطی) دیده میشود که در آن ماده تا نقطه تسلیم بدون تغییر شکل دائمی رفتار میکند. استحکام تسلیم (Yield Strength) تنشی است که با رسیدن به آن، ماده وارد ناحیه پلاستیک (تغییر شکل دائمی) میشود. برای فلزاتی که استحکام تسلیم مشخص ندارند (مثلاً بیشتر گریدهای استنلس استیلآستنیتی)، معمولاً با معیار «۰.۲٪» تعریف میشود. اگر در استانداردهای و دیتاشیتها دقت کرده باشید، برای استحکام تسلیم در جداول، عبارت 0.2% ذکر شده است. اما این عدد بیانگر چیست؟

همانطور که گفتیم نقطه تسلیم در این آلیاژها روی نمودار تنش-کرنش به طور دقیق مشخص نیست. در این حالت خطی به موازات ناحیه الاستیک از نقطه کرنش 0.2 رسم میشود. نقطهی تقاطع خط رسم شده و نمودار، بیانگر استحکام تسلیم 0.2% است. اما استحکام کششی نهایی چیست؟ در ادامه این پارامتر را نیز مورد بررسی قرار میدهیم.

استحکام کششی چیست؟

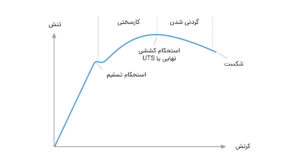

در ادامه نمودار، با افزایش تنش تا حداکثر مقدار خود، نقطه حداکثر تنش یا استحکام کششی نهایی (Ultimate Tensile Strength یا UTS) مشخص میشود؛ به عبارت دیگر، استحکام کششی نهایی برابر بیشینه تنشی است که ماده قبل از گسیختگی (شکست) تحمل میکند. این دو مقدار در کنار یکدیگر مشخص میکنند که ماده تا چه میزان بار را به شکل الاستیک و پلاستیک تحمل میکند.

ماده پس از گذشتن از تنش تنش نهایی، گردنی میشود (پدیده نکینگ) و میزان نیرو برای تغییرشکل به دلیل تمرکز تنش و کاهش سطح مقطع موثر، کاهش مییابد و در نهایت ماده دچار شکست میشود. فرمول استحکام کششی برابر است با حداکثر نیروی کششی تقسیم بر سطح مقطع نمونه. هرچند این عدد در دوحالت مهندسی و حقیقی محاسبه میشود.

تفاوت تنش تسلیم و تنش نهایی

با شناخت این دو پارامتر میتوان به خوبی تفاوتهای آنها دریافت. اما یکی از مهمترین تفاوتهایشان، نحوه محاسبه آنهاست. استحکام نهایی کششی که به حداکثر تنش اعمال شده در نمودار تنش-کرنش یا به حداکثر تنش قبل از موضعی شدن کرنش گفته میشود. اما تنش تسلیم در مواد مختلف به روشهای مختلفی اندازهگیری میشود.

رفتار نمودار تنش-کرنش در فلزات مختلف متفاوت است. فولادهای ساده کربنی معمولاً استحکام تسلیم مشخصی دارند که در آن ناگهان تغییر شکل پلاستیک شروع میشود. در مقابل، استنلس استیل بهویژه گریدهای آستنیتی (مانند گرید ۳۰۴ و گرید ۳۱۶) نقطه تسلیم واضحی ندارند و منحنی تنش-کرنش آنها تدریجی و بدون “افت لحظهای” است. به همین دلیل استحکام کششی فولاد ضدزنگ معمولا با روش افست (تنش 0.2%) تعیین میشود. علاوه بر این، نسبت استحکام کششی به تسلیم در استنلس استیلها بالاتر است: در فولادهای کربنی این نسبت حدود ۱.۲ تا ۱.۵ است، در حالی که در فولادهای ضدزنگ حدود ۱.۸ تا ۲ است.

این موضوع نشان میدهد که پس از تسلیم، استنلس استیلها قابلیت سختشدن (افزایش استحکام) بیشتری تا نزدیک نقطه شکست دارند. به طور خلاصه، فولاد کربنی تغییر شکل پلاستیک خود را در نزدیک تسلیم نشان میدهد، اما استنلس استیل به صورت پیوسته کرنش میپذیرد و در نتیجه نسبت تنش حداکثر به تسلیم بالاتری دارد.

تاثیر عملیات حرارتی، نورد سرد و آنیل بر خواص مکانیکی

تغییرات فرآیندهای تولید و عملیات حرارتی روی فولادهای ضدزنگ به طور چشمگیری بر استحکام تسلیم و کششی اثر میگذارد. کارسرد (مثلاً نورد سرد یا کشش سرد) باعث افزایش انرژی در ساختار فلز و بالا رفتن چگالی ناپیوستگیها میشود؛ در نتیجه، هر دو مقدار استحکام تسلیم و کششی به میزان زیادی افزایش مییابند. برای مثال، فولاد ضدزنگ ۳۰۴ در حالت آنیل شده حدود 515MPa استحکام کششی دارد، اما پس از کارسرد شدید ممکن است به بیش از 900 MPa برسد.

این کارسختی باعث کاهش نسبی شکلپذیری و افزایش شکنندگی نیز میشود. در طرف دیگر، آنیل کردن یا آنیلینگ و تنشهای داخلی را از بین میبرد؛ در نتیجه ماده نرمتر، شکلپذیرتر میشود و در عین حال استحکام تسلیم و کششی آن کاهش مییابد.

به عنوان نمونه، فولاد ضدزنگ آنیل شده نسبت به حالت کارسرد شده استحکام کمتر و قابلیت انعطاف بیشتری دارد. به طور کلی، گریدهای آستنیتی استنلس استیل با عملیات حرارتی آنیل افزایش استحکام ندارند (بلکه معمولاً نرمتر میشوند)، ولی پس از نورد سرد استحکام آنها افزایش مییابد. فولادهای فریتی (مانند استیل ۴۳۰) نیز با کارسرد سختتر و با آنیل نرمتر میشوند، اما تغییرات کمتری نسبت به آستنیتیها دارند. فولادهای مارتنزیتی (مانند استیل ۴۱۰) با عملیات سختکاری حرارتی (کوئنچ و تمپر) میتوانند استحکام بسیار بالایی (چند برابر حالت آنیل) پیدا کنند، در حالی که در حالت آنیلشده همانند جدول زیر مقادیر متوسط ارائه شده است.

جدول استحکام کششی فلزات

استحکام تسلیم و نهایی برخی از گریدهای پرکاربرد فولاد ضد زنگ و فولاد کربنی را در جدول زیر ذکر شدهاست.

| گرید | استحکام تسلیم (MPa) | استحکام کششس نهایی (MPa) |

| استیل 304 | 205 | 515 |

| استیل 316 | 205 | 515 |

| استیل 430 | 205 | 450 |

| استیل 201 | 215 تا 250 | 500 تا 540 |

| فولاد CK45 | 330 | 770 |

| فولاد st37 | 235 تا 370 | 340 تا 530 |

| فولاد st52 | 355 تا 380 | 520 تا 630 |

گریدهای رایج استنلس استیل و مقایسه خواص

در طراحی مهندسی از ورقهای استیل در گریدهای مختلف بسیار استفاده میشود. در جدول بالا برخی گریدهای معروف و حدود مقادیر استحکام تسلیم و کششی آنها ارائه شده است. برای مثال، فولاد ۳۰۴ و ۳۱۶ از نوع آستنیتی هستند: فولاد ۳۰۴ در حالت آنیلشده حدود 205 MPa تنش تسلیم و 515 MPa تنش کششی دارد. فولاد ۳۱۶ مشابه است اما کمی مولیبدن برای مقاومت خوردگی بیشتر دارد؛ مقادیر آن نیز به ترتیب حدود 205 و 515 MPa و مشابه با استیل 304 است. (درمورد تفاوت استیل ۳۰۴ و ۳۱۶ بیشتر بخوانید)

فولاد ۴۳۰ (فریتی) کروم حدود 16 تا 18 درصد کروم دارد و معمولاً در حالت آنیل تنش تسلیم آن حدود 205 MPa و استحکام تسلیمش حدود 450 MPa است. فولاد ۴۱۰ (مارتنزیتی) حاوی 12 درصد وزنی کروم بوده و در حالت آنیلشده حدود 275 MPa استحکام تسلیم و حدود 480 MPa استحکام کششی نهایی دارد.

کاربردهای صنعتی

دانستن تفاوت بین استحکام تسلیم و کششی در طراحی و کاربردهای مهندسی بسیار حائز اهمیت است. به طور مثال در طراحی سازهها معیار ایمنی معمولاً بر اساس استحکام تسلیم ماده است، چرا که پس از این نقطه تغییر شکلهای دائمی آغاز میشود. در مخازن تحت فشار بارهای عملیاتی با ضریبی از استحکام تسلیم یا کششی در نظر گرفته میشوند تا ضریب اطمینان لازم حفظ شود. همچنین در فرآیند جوشکاری صنعتی و تولید قطعات مرکب، اختلاف استحکام تسلیم مواد جوش و پایه میتواند منجر به تمرکز تنش یا اعوجاج پس از جوشکاری شود؛ بنابراین انتخاب مواد با استحکامهای مناسب (و نزدیک) اهمیت دارد.

در کاربردهایی مانند فنرها یا پیچ و مهرهها نیز استحکام کششی نهایی معیار اصلی است، زیرا آنها باید بارهای پیچشی را بدون شکست تحمل کنند. به طور کلی، انتخاب گرید مناسب استنلس استیل بسته به کاربرد به این بستگی دارد که آیا مقاومت در برابر تغییر شکل (استحکام تسلیم) یا حد نهایی تحمل بار (استحکام کششی) اهمیت بیشتری دارد.

نکته بسیار مهم در ارتباط با کاربرد این مفاهیم در بخشهای مختلف صنعت است. همانطور که گفتیم برای طراحی سازهها استحکام تسلیم اهمیت بسیار زیادی دارد چرا که محدوده بار قابل تحمل مواد باید کمتر از این مقدار باشد. اما در مواردی مانند شکلدهی فلزات، بازهای بین استحکام تسلیم و استحکام نهایی کششی اهمیت دارد. چرا که برای شکلدهی باید تنش در محدوده پلاستیک به قطعه وارد شود و در صورت اعمال تنش بیش از مقدار استحکام نهایی کششی، قطعه دچار ترک و شکست میشود.

سخن آخر

فهم و تمایز «استحکام تسلیم» و «استحکام کششی نهایی» برای مهندسان مواد و مکانیک از اهمیت کلیدی برخوردار است. استحکام تسلیم نشاندهنده حد تحمل بار قبل از تغییر شکل پلاستیک است و معمولاً در طراحی ایمنی مدنظر قرار میگیرد، در حالی که استحکام کششی نهایی حداکثر تحمل بار قبل از شکست را مشخص میکند. این دو معیار در گریدهای مختلف استنلس استیل (آستنیتی، فریتی، مارتنزیتی) مقادیر متفاوتی دارند که میتواند با عملیات حرارتی و کار سرد تغییر کند. انتخاب مناسب استنلس استیل برای کاربردهای صنعتی از سازه و مخازن تحت فشار گرفته تا قطعات ماشینآلات مستلزم توجه به این دو پارامتر است تا هم از تغییر شکل ناخواسته جلوگیری شود و هم گسیختگی در بارگذاری نهایی کنترل شود.