مقالات

راهنمای انتخاب بهترین استیل ضد زنگ برای پروژهها

شهریور

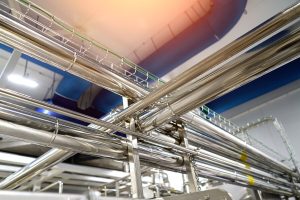

Stainless steel به دلیل مقاومت در برابر خوردگی، بهداشتی بودن و استحکام بالا، معمولاً برای کاربردهای بسیار متنوعی از ساخت ابزار پزشکی یا مخازن ذخیره مواد غذایی و شیمیایی گرفته تا حمل و نقل، دکوراسیون و تولید برق استفاده میشود. بهترین استیل ضد زنگ در حقیقت گروهی از آلیاژهای بر پایه آهن هستند که از حداقل 10.5% کروم تشکیل شدهاند، فرمولاسیونی که از زنگ زدن آهن جلوگیری میکند و همچنین دارای ویژگیهای مقاوم در برابر حرارت است.

انواع مختلف استیل علاوه بر کروم از ترکیب عناصری شامل نیتروژن، کربن (از 0.03% تا بیش از 1.00%)، آلومینیوم، گوگرد، سیلیکون، مس، تیتانیوم، نیکل، سلنیوم، مولیبدن و نیوبیم به دست میآیندی. مقاومت Stainless steel در برابر ایجاد زنگ زدگی (اکسید آهن) ناشی از کروم موجود در آلیاژ است. کروم موجود در آلیاژ یک لایه غیرفعال از اکسید کروم بر روی سطح فلز ایجاد میکند که ماده زیرین را از خوردگی نجات میدهد. جالب است که در صورت آسیب دیدگی این لایه محافظ میتواند همواره خود را در مجاورت با اکسیژن ترمیم نماید.

راهنمای انتخاب بهترین استیل ضد زنگ

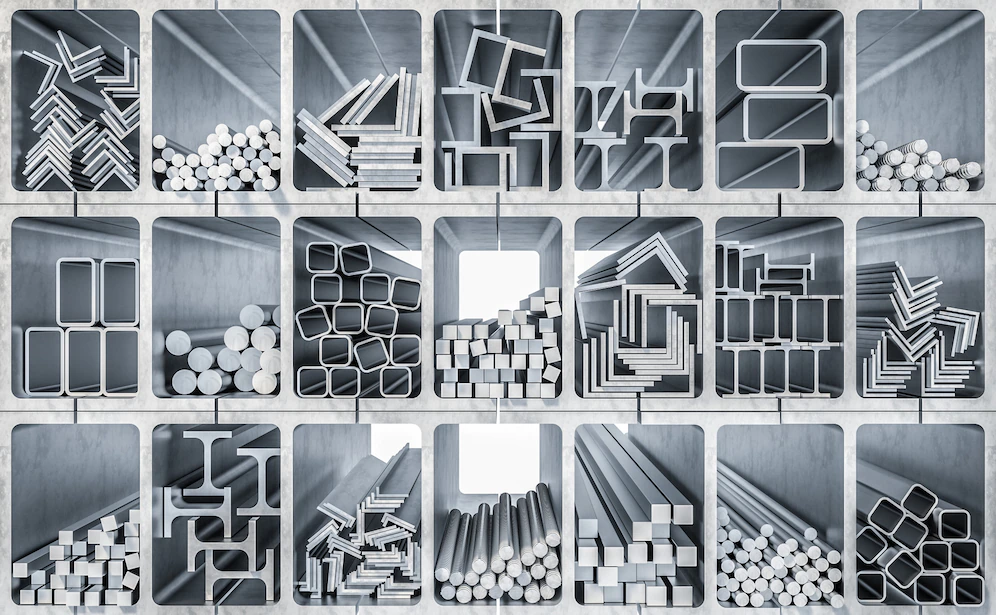

برای پاسخگویی به تنوع گسترده کاربردهایی که در آنها از فولاد Stainless استفاده میشود، بیش از 100 نوع از استیل وجود دارد. با این همه گزینه، چگونه میتوانید مطمئن شوید که گرید مناسب را برای نیازهای خاص خود انتخاب میکنید؟ در این مطلب میخواهیم پس از توضیحاتی مقدماتی در مورد استیل و ویژگیهای آن به چگونگی انتخاب آلیاژ مناسب برای کاربریهای مختلف بپردازیم.

گریدها و خانوادههای استیل

برای طبقهبندی استیل 5 خانواده اصلی وجود دارد که عمدتاً بر اساس ساختار کریستالی آنها طبقهبندی میشوند: آستنیتی، فریتی، مارتنزیتی، رسوب سخت و داپلکس.

استیل آستنیتی

استیل آستنیتی خارقالعادهترین خانواده فولادهای ضدزنگ و جزو بهترین استیل ضد زنگ هستند که حدود دو سوم مصرف از کل تولید فولاد زنگ نزن را تشکیل میدهد. این گروه از فولادها یک ریزساختار آستنیتی دارند که یک طرح کریستالی به صورت مکعبی است. این ریزساختار با آلیاژ کردن فولاد با میزان مناسب نیتروژن و منگنز و نیکل در یک فرایند تولیدی خاص به دست میآید. بنابراین، از آنجایی که فولادهای زنگ نزن آستنیتی، در تمام دماها، ساختار یکسانی دارند، در تمام دماهای مختلف سخت نمیشوند.

فولادهای زنگ نزن آستنیتی به دو دسته اصلی سری 300 و سری 200 تقسیم می شوند:

سری 200

آلیاژهای نیکل – منگنز – کروم هستند که مصرف نیتروژن و منگنز را برای کاهش استفاده از نیکل افزایش میدهند. در نتیجه افزودن نیتروژن، سری 200 تقریباً 50٪ استحکام تسلیم بالاتری نسبت به ورق استیل ضدزنگ سری 300 را به دست میآورند. رایج ترین گرید این سری استیل 201 است که با کار سرد قابل سخت شدن است. گرید دیگر این سری 202 است که برای مقاصد عمومی استفاده میشود. کاهش محتوای نیکل و افزایش منگنز باعث کاهش مقاومت این گرید در برابر خوردگی میشود.

سری 300

پرکاربردترین و بزرگترین گروه در مصرف استیل هستند که غیر مغناطیسی یا نگیر میباشند. فولادهای ضد زنگ سری 300 آلیاژهای نیکل کروم هستند که تقریباً فقط با عنصر نیکل به ریزساختار آستنیتی خود میرسند. البته در برخی از گریدهای این سری برای صرفه اقتصادی مقداری نیتروژن برای کاهش نیاز به نیکل استفاده میشود. در این سری گرید 304 که رایجترین گرید استیل است قرار دارد. گرید 304 که به استیل 10/18 و یا 8/18 نیز معروف است به دلیل ترکیب 8 تا 10% نیکل و 18% کروم بسیار کاربردی و شناخته شده است.

گرید معروف دیگر این سری 316 است که یک استیل آستنیتی با 2% مولیبدن مکمل با مقاومت اسیدی عالیتر و مقاوم به خوردگی موضعی ناشی از یونهای کلرید است. از این خانواده آلیاژهای کم کربن هم ساخته میشود، مانند 304L یا 316L، که دارای نسبت کربن کمتر از 0.03% هستند و برای مقاومت در برابر خوردگی ناشی از آسیبهای جوشکاری استفاده میشوند.

بیشتر بخوانید: اهمیت نیکل در صنعت استیل

فولادهای ضد زنگ فریتی

فولادهای زنگ نزن فریتی ریزساختار فریتی مشابه فولادهای کربنی دارند و جزو بهترین استیل ضد زنگ محسوب میشوند. یک طرح کریستالی به صورت مکعبی، حاوی 10.5 تا 27% کروم با نیکل کم یا بدون نیکل. این ریزساختار به دلیل وجود کروم در تمام دماها وجود دارد، بنابراین نمیتوان آن را با عملیات حرارتی سخت کرد. کار سرد نمیتواند آنها را به عنوان آستنیتی به همان میزان تقویت کند این خانواده از استیلها مغناطیسی یا بگیر هستند.

در گرید 430 با افزودن زیرکونیوم (Zr)، تیتانیوم (Ti) و نیوبیم (Nb) به جوشپذیری خوبی دست پیدا کردهاند. این گروه به دلیل تقریباً عدم وجود نیکل، به اندازه فولادهای آستنیتی گران نیستند و در بسیاری از محصولات ارزان قیمتتر کاربرد دارند. برای مثال میتوان به لولههای اگزوز خودرو اشاره کرد (خرید لوله استیل) که در آمریکای شمالی از نوع409Cb و 409 استفاده میشود و در اروپا از گریدهای 441 و 439 . برای کاربردهای تزئینی، ساختمانی و برخی تجهیزات هم از گرید 430 که 17% کروم دارد استفاده می شود.

فولادهای ضد زنگ مارتنزیتی

فولادهای ضد زنگ مارتنزیتی طیف وسیعی از ویژگیها را ارائه میدهند. آنها به عنوان فولادهای ابزار ضد زنگ، فولادهای مقاوم در برابر خزش و فولادهای مهندسی ضدزنگ استفاده میشوند. فولادهای زنگنزن مارتنزیتی مغناطیسی یا بگیر هستند و به اندازه آستنیتی و فریتی در برابر خوردگی مقاوم نیستند، زیرا حاوی مقدار کمی کروم هستند.

آنها به 4 نوع تقسیم می شوند (با مقداری همپوشانی):

- گریدهای Fe-Cr-C که به طور گسترده در کاربردهای مهندسی و مقاوم در برابر سایش مورد استفاده قرار گرفتهاند و همچنان استفاده میشوند.

- گریدهای Fe-Cr-Ni-C که نیکل در آنها جایگزین مقداری کربن است. این سری مقاومت در برابر خوردگی و چقرمگی بالاتری دارند. گرید EN 1.4303 به دلیل ویژگیهای ریختهگری خوب، در ساخت توربینهای نیروگاههای برق آبی استفاده میشود. همچنین به دلیل مقاومت در برابر فرسایش حفرهای و جوش پذیری خوب مورد توجه هستند.

- انواع رسوب سخت شده مانند گرید EN 1.4542 که به 630 نیز شناخته میشود، بهترین گرید شناخته شده، رسوب سخت شده و مارتنزیتی است. این سری چقرمگی و استحکام بالایی دارند و در هوافضا و برخی کاربردهای دیگر از آن استفاده میکنند.

- گریدهای مقاوم در برابر خزش که با اضافه شدن اندکی وانادیوم، کبالت، بور و نیوبیم مقاومت و استحکام خزش را تا دمای 650 درجه سانتیگراد افزایش میدهد. (راهنمای انتخاب استیل نسوز و مناسب درجه حرارت زیاد)

فولادهای ضدزنگ رسوب سخت شده

فولادهای زنگنزن رسوب سخت شده مقاومت به خوردگی مشابهی با انواع آستنیتی دارند در حالی که، آنها را میتوان به سرعت به استحکام بالاتری نسبت به سایر گریدهای مارتنزیتی سخت کرد. در انتخاب بهترین استیل ضد زنگ باید این گریدها هم توجه کنید. 3 نوع Stainless steel رسوب سخت شده وجود دارد:

- مارتنزیتی مثل PH4-17 (AISI 630 EN 1.4542) که حاوی حدود 17٪ کروم، 4٪ نیکل، 4٪ مس و 0.3٪ نیوبیوم است.

- نیمه آستنیتی مثل (AISI 631 EN 1.4568) PH7-17 که حاوی حدود 17% کروم، 7.2% نیکل و 1.2% آلومینیوم است.

- آستنیتی مثل A286 (ASTM 660 EN 1.4980) که حاوی حدود کروم 15٪، نیکل 25٪، تیتانیوم 1٪، مولیبدن 1.2٪، وانادیوم 1.3٪، و بور 0.005٪ است.

فولادهای داپلکس یا دوبلکس

فولادهای داپلکس یک ریزساختار مرکب از فریت و آستنیت دارند که نسبت ایدهآل مخلوط 50:50 است. با این حال، آلیاژهای تجاری ممکن است دارای نسبت 40:60 نیز باشند. نسبت به استیلهای آستنیتی دارای مولیبدن (تا 5%)، کروم بالاتر (32-19%) و نیکل کمتری هستند. فولادهای داپلکس دو برابر استیل آستنیتی استحکام تسلیم دارند.

ریزساختار ترکیبی آن در مقایسه با استیل آستنیتی 304 و 316، مقاومت در برابر خوردگی و تنش کلریدی را بهبود بخشیده است. گریدهای Duplex معمولاً بسته به مقاومت در برابر خوردگی به سه زیر گروه تقسیم میشوند: داپلکس سبک، داپلکس استاندارد و سوپر داپلکس.

ویژگیهای فولادهای زنگ نزن داپلکس با عناصر آلیاژی کمتری نسبت به گریدهای فوق آستنیتی با کارایی بالا بدست میآید که استفاده مقرون به صرفه از آنها را برای بسیاری از کاربردها ایجاد میکند. صنعت کاغذ و خمیر یکی از اولین صنایعی بودند که به طور گسترده از فولاد داپلکس استفاده کردند. امروزه صنایع نفت و گاز نیز از مصرفکنندههای اصلی سوپر دوبلکسها هستند.

اخیراً، داپلکسهای ارزانتر (و کمی مقاومتر در برابر خوردگی) عمدتاً برای کاربردهای سازهای در ساختوساز و ساختمان (میلگردهای تقویتکننده بتنی، کاربردهای ساحلی، دالهای پل) و صنعت آب ساخته شدهاند. در انتخاب بهترین استیل ضد زنگ باید به کاربرد و نوع استفاده خود هم توجه داشته باشید.

ویژگیهای بارز استیل

فولاد Stainless با بسیاری از خصوصیات و ویژگیهای مطلوب شناخته میشوند که به کاربرد گسترده آنها در در بسیاری از زمینههای صنعتی کمک میکند. مهمتر از همه، چون حاوی کروم هستند، در برابر خوردگی بسیار مقاوم میباشند.

وجود کروم به میزان حداقل 10.5%، استیل را در برابر خوردگی تقریباً 200 برابر بیشتر از فولادهای فاقد کروم مقاوم میکند. از دیگر ویژگیهای مطلوب برای مشتریان میتوان به دوام و استحکام بالا، مقاومت در برابر دمای پایین و بالا، ساخت آسان و شکل پذیری عالی، قابلیت جوشکاری، نیاز به نگهداری کم، ظاهر جذاب، قابلیت بازیافت و سازگاری با محیط زیست اشاره کرد. یکی از خصوصیات قابل توجه در صنایع این است که استیل، نیازی به پوشش، نگهداری یا رنگ آمیزی ندارد.

چگونه آلیاژ مناسب استیل را انتخاب کنیم؟

انتخاب بهترین استیل ضد زنگ چگونه است؟ هنگام انتخاب محصولات استیل برای یک کاربرد خاص، باید توجه داشت که خواص اساسی ذکر شده در جدول زیر باید در نظر گرفته شود. این خواص برای هر 5 نوع آلیاژ اصلی مانند رسوب سخت شده، مارتنزیتی، فریتی، داپلکس و آستنیتی متفاوت است.

| ویژگی مورد نظر | گروههای آلیاژی و گریدهای مناسب برای انتخاب |

| مقاومت در برابر خوردگی | انتخاب بر اساس محیط عملیاتی و نوع کاربری از بین همه گروهها |

| مقاومت در برابر حرارت | گریدهای آستنیتی، به ویژه آنهایی که محتوای کروم بالایی دارند، و همچنین دارای سیلیکون، نیتروژن و عناصر کمیاب هستند مانند گرید 310.

گریدهای فریتی با درصد کروم بالا نیز می تواند مناسب باشند (به عنوان مثال 446). |

| مقاومت برودتی (دمای پایین) | گریدهای آستنیتی چقرمگی عالی در دماهای بسیار پایین ارائه میدهند |

| خاصیت مغناطیسی | گریدهای آستنیتی دارای نفوذپذیری مغناطیسی کم هستند. در گریدهای با نیکل بالاتر (به عنوان مثال 316 یا 310) غیر مغناطیسی بودن تضمین شده است حتی اگر روی آنها کار سرد شود. |

| استحکام بالا | گریدهای مارتنزیتی و رسوب سخت شده |

از طرف دیگر انتخاب انواع آلیاژهای استیل مناسب بستگی به قابلیت آلیاژ در عملیات مختلف تولیدی دارد. معمولاً اینطور است که گریدها برای مقاومت در برابر خوردگی انتخاب میشوند و سپس به نحوه ساخت محصول توجه میشود. روشهای ساخت و تولید باید در ابتدای فرآیند انتخاب گرید در نظر گرفته شود، زیرا به شدت در قیمت تمام شده بهترین استیل ضد زنگ تأثیر میگذارد.

جدول زیر برخی از گریدهای رایج را فهرست کرده و ویژگیهای ساخت بصورت نسبی امتیاز دهی شده است. این مقایسهها در مقیاسهای 1 تا 5 ستاره رتبهبندی شدهاند، که 5 ستاره نشاندهنده قابلیت ساخت عالی و 1 ستاره نامطلوب است. انتخاب گرید مناسب و بهترین استیل ضد زنگ با توجه به روش ساخت، بر مقرون به صرفه بودن محصول تاثیر میگذارد.

| گرید یا آلیاژ | مقاومت به خوردگی | خواص مکانیکی | قابلیت جوشکاری | قابلیت ماشینکاری | قابلیت عملیات حرارتی |

| 303 (1.4305) | ** | ** | * | **** | – |

| 304 (1.4301) | *** | ** | ***** | ** | – |

| 304L (1.4307) | *** | ** | ***** | *** | – |

| 316 (1.4401) | **** | ** | ***** | ** | – |

| 316L (1.4404) | **** | ** | ***** | ** | – |

| 316Ti (1.4571) | **** | ** | **** | ** | – |

| 310 (1.4845) | **** | ** | *** | * | – |

| 420 (1.4021) | ** | **** | *** | *** | **** |

| 420 (1.4028) | ** | **** | ** | ** | **** |

| 420 (1.4034) | ** | ***** | * | * | ***** |

| 440M (1.4116N) | ** | ***** | * | ** | ***** |

| 431 (1.4057) | *** | *** | *** | * | *** |

| 430 (1.4016) | ** | ** | ** | ** | – |

| 430F (1.4105) | * | * | * | ***** | – |

| Duplex (1.4462) | ***** | **** | * | * | – |

| 4418 (1.4418) | *** | *** | *** | * | *** |

| 630 (1.4542) | *** | ****** | *** | ** | *** |

| 904L (1.4539) | ***** | ** | *** | * | – |

| 321 (1.4541) | *** | ** | ***** | * | – |

| Super Duplex (1.4410) | ***** | **** | * | * | – |

| 15-5 PH (1.4545 – 1.4548) | *** | ****** | *** | * | *** |

| Super Duplex (1.4507) | ***** | **** | * | * | – |

بیشتر بخوانید: تفاوت استیل 304 و 316

هزینه و در دسترس بودن مواد را مدیریت کنید

اگرچه فولادهای زنگ نزن آستنیتی با کارایی بالا گرانترین فولادهای زنگ نزن و جزو بهترین استیل ضد زنگ هستند، اما ارزش سرمایه گذاری را دارند. انتخاب یک ماده مقاوم در برابر خوردگی و متناسب با کاربرد آن، هزینههای تعمیر و نگهداری، خرابی و جایگزینی را کاهش میدهد. روشهای هزینهیابی با توجه به چرخه عمر محصول میتوانند هزینههای فعلی و آتی را بهینه کند و مقایسهای بین مواد و آلیاژهای مختلف ایجاد کند.

انتخاب تامین کننده انواع محصولات استیل

ما در مجموعه استیل رخ میتوانیم به شما کمک کنیم تا مواد اولیه مورد نیاز خود را بر اساس دردسترس بودن و سایر مشخصات اولویتبندی کنید و شما را به سمت انتخاب گریدهای استیل مناسب برای کاربردتان راهنمایی کنیم. با تجربه چندین ساله و حضور در بازار استیل (ورق استیل، لوله استیل، پروفیل استیل) و با تعهد به کیفیت و کسب وکار مورد اعتماد مشتری برای کمک به شما در انتخاب بهترین فولاد برای کاربرد صنعتی و دکوراتیو آماده همکاری هستیم.