مقالات, مقالات استنلس استیل

جوشکاری استنلس استیل به فولاد کربنی

شهریور

جوشکاری استنلس استیل (Stainless Steel) به فولاد کربنی (Carbon Steel) یکی از پرچالشترین فرآیندها در صنایع مختلف به شمار میرود. این نوع اتصال در صنایع نفت و گاز، پتروشیمی، غذایی، دارویی، ساختمانی و حتی تولید تجهیزات خانگی اهمیت ویژهای دارد. دلیل اصلی اهمیت آن، نیاز به ترکیب خواص منحصربهفرد و مزایا استنلس استیل (مقاومت به خوردگی، زیبایی سطحی، مقاومت دمایی) با استحکام و قیمت مناسب فولاد کربنی است.

با این حال، جوشکاری این دو فلز به دلیل تفاوتهای متالورژیکی و فیزیکی، همواره با مشکلاتی همچون ترکخوردگی، تنشهای پسماند و تشکیل فازهای ناخواسته روبهرو است. طبق گزارش مؤسسه TWI بیش از ۳۰٪ شکستهای اتصالات دوفلزی در صنایع، ناشی از انتخاب نادرست فیلر یا رعایت نکردن شرایط حرارتی مناسب است. مطلب آماده شده توسط استیل رخ، برای اطلاعات بیشتر شما در زمینه جوشکاری بهتر آلیاژهای استیل با فولادهای کربنی است.

شناخت متالورژیکی: تفاوت استنلس استیل و فولاد کربنی

ترکیب شیمیایی:

فولاد کربنی: اساسا ترکیبی از آهن و کربن (۰.۰۸ تا ۲ درصد) به همراه مقدار کمی منگنز، فسفر و گوگرد است. وجود گوگرد و فسفر در فولاد کربنی میتواند مشکلاتی در جوش ایجاد کند، زیرا این عناصر تمایل به تشکیل ترکیبات ترد دارند.

استنلس استیل: علاوه بر آهن و کربن، دارای درصد بالای کروم (حداقل ۱۰.۵٪) و اغلب نیکل، مولیبدن و عناصر آلیاژی دیگر است که باعث مقاومت به خوردگی و تشکیل لایه غیرفعال (Passive Layer) میشود. فولادهای زنگ نزن بسته به نوعشان (آستنیتی، فریتی، مارتنزیتی، داپلکس) ترکیبات متفاوتی دارند. برای نمونه گریدهای دارای مولیبدن یا نیتروژن، در هنگام جوشکاری رفتار متفاوتی از خود نشان میدهند. از این رو شناخت دقیق این تفاوتها، شرط اول طراحی یک اتصال سالم است.

تفاوت در خواص فیزیکی و مکانیکی

- ضریب انبساط حرارتی: استنلس استیل آستنیتی در اثر حرارت تقریبا ۵۰٪ بیشتر از فولاد کربنی منبسط میشود. اختلاف در ضریب انبساط حرارتی منجر به ایجاد تنشهای پسماند قابل توجه میشود که در جوشهای طولانی، این تنشها منجر به اعوجاج یا حتی شکست میشوند.

- هدایت حرارتی: فولاد کربنی حدود ۴ برابر رساناتر از استنلس استیل است(فولاد کربنی: ~۵۰ W/m.K، استنلس آستنیتی: ~۱۵ W/m.K). این اختلاف باعث میشود حرارت در جوشکاری به شکل نامتعادل توزیع شود. این موضوع کنترل حوضچه مذاب را دشوار کرده و احتمال ایجاد ترک در ناحیه ذوب را افزایش میدهد. .

- خواص مکانیکی: فولاد کربنی سختتر و استنلس استیل انعطافپذیرتر است.

این تفاوتها باعث ایجاد تنشهای شدید در ناحیه جوش (HAZ) و مستعد شدن اتصال برای ترک و شکست میشود.

چالشهای اصلی در جوشکاری استنلس استیل به فولاد کربنی

یکی از مهمترین چالشها در جوشکاری ورق استیل و یا دیگر سطوح استیل به فولاد کربنی، عدم تطابق ریزساختاری در مرز جوش است. در صورت انتخاب نادرست فیلر یا کنترل نکردن سرعت سرد شدن، ممکن است فازهای سخت و ترد مانند مارتنزیت در ناحیه مرزی تشکیل شوند. این فازها در برابر تنشهای حرارتی بسیار حساس بوده و به سرعت منجر به ترک میشوند.

چالش دیگر مربوط به خوردگی گالوانیکی است. هنگامی که دو فلز با پتانسیلهای الکتروشیمیایی متفاوت در یک محیط خورنده به هم جوش داده میشوند، فلز با پتانسیل پایینتر (معمولاً فولاد کربنی) دچار خوردگی ترجیحی میشود. این مسئله در صنایع نفت و گاز که محیطهای خورنده نمکی یا اسیدی وجود دارد، بسیار خطرناک است. بنابراین طراحی اتصال و انتخاب صحیح روکش یا عملیات پس از جوش از اهمیت بالایی برخوردار است.

همچنین احتمال بروز مشکلات دیگری چون موارد زیر وجود دارد:

- 1. ترک گرم (Hot Cracking): به دلیل مقدار زیاد عناصر آلیاژی و اختلاف انبساط حرارتی احتمال بروز آن وجود دارد.

- 2. تشکیل کاربید کروم (Cr23C6): در دمای ۴۰۰ تا ۸۰۰ درجه، باعث خوردگی بیندانهای میشود.

- 3. رقیقشدگی (Dilution): ترکیب بیش از حد فلز پایه کربنی در جوش، خواص خوردگی را کاهش میدهد.

- 4. تنشهای پسماند: به علت اختلاف ضریب انبساط حرارتی ایجاد میشود.

انتخاب الکترود و فیلر مناسب

انتخاب فیلر مهمترین عامل در موفقیت جوشکاری استنلس استیل به فولاد کربنی است. در مطلبی با عنوان “انتخاب و استفاده از سیمجوش یا فیلر مناسب استیل” به طور مفصل درباره این موضوع صحبت کردهایم. انتخاب فیلر باید به گونهای باشد که ترکیب نهایی فلز جوش در ناحیه امن دیاگرام شفلر قرار گیرد. فیلرهای سری ۳۰۹ به دلیل داشتن مقادیر متعادل کروم و نیکل بهترین گزینه برای اکثر کاربردها هستند. این ترکیب باعث ایجاد ساختاری آستنیتی-فریتی میشود که هم مقاومت به ترک را بالا میبرد و هم خواص خوردگی مناسبی ایجاد میکند. (تاثیر جوشکاری بر مقاومت به خوردگی) همچنین رقیقشدگی فولاد کربنی را جبران میکند.

فیلرهای پیشنهادی AWS:

- ER309L (برای TIG/MIG)

- E309L-16 (برای SMAW)

استاندارد AWS توصیه میکند که برای جوشکاریهای حیاتی، از الکترودهای با پسوند (L (Low Carbon مانند ER309L استفاده شود تا خطر تشکیل کاربید کروم و خوردگی بیندانهای کاهش یابد.

در مواردی که نیاز به مقاومت مکانیکی بیشتر یا کاهش خطر ترک گرم وجود دارد، استفاده از الکترودهای سری ۳۱۲ (با ۳۰٪ کروم و ۹٪ نیکل) پیشنهاد میشود. این فیلرها به دلیل داشتن ترکیب خاصی از کروم و نیکل، ساختار بسیار پایداری ایجاد میکنند.

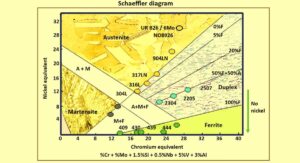

نقش دیاگرام شفلر در انتخاب فیلر

دیاگرام شفلر ابزاری کلیدی برای پیشبینی ریزساختار فلز جوش است. این دیاگرام یک ابزار گرافیکی است که بر اساس مقادیر معادل کروم (Cr_eq) در محور افقی و نیکل (Ni_eq) در محور عمودی، نوع ریزساختار فلز جوش را پیشبینی میکند. دیاگرام شفلر توسط هانس شفلر در دهه ۱۹۴۰ معرفی شد و هنوز هم به عنوان مرجع اصلی انتخاب فیلر در جوشکاری فولادهای زنگنزن به کار میرود.

با کمک این دیاگرام میتوان پیشبینی کرد که آیا ساختار جوش آستنیتی خالص خواهد شد یا آستنیتی-فریتی. حضور مقداری فریت در ساختار جوش مطلوب است، زیرا خطر ترک گرم را کاهش میدهد. برای مثال، اگر فیلر ۳۰۹ انتخاب شود، مقدار فریت بین ۵ تا ۱۰ درصد خواهد بود که شرایط ایدهآل برای جلوگیری از ترک است. در مقابل، اگر فیلری انتخاب شود که منجر به ساختار آستنیتی کامل شود، احتمال ترک گرم به شدت افزایش مییابد.

مثال کاربردی:

اگر از فیلر ER309L استفاده کنیم:

Cr_eq ≈ 23

Ni_eq ≈ 14

نقطه مورد نظر روی دیاگرام در ناحیه آستنیت + فریت قرار میگیرد. این ناحیه بهترین انتخاب برای کاهش ترک گرم است.

روشهای جوشکاری مناسب

در ادامه برخی از روشهای رایج جوشکاری صنعتی معرفی شدهاند:

۱. SMAW (الکترود دستی قوسی)

این روش در بسیاری از پروژهها به دلیل سادگی و کمهزینه بودن استفاده میشود. الکترودهای پوششدار ۳۰۹L-16 یا ۳۰۹Mo-16 در این روش بیشترین کاربرد را دارند. در پروژههای ساخت و ساز، SMAW به دلیل عدم نیاز به گاز محافظ و تجهیزات پیچیده، انتخاب اول است. با این حال، کنترل کیفیت جوش و احتمال وجود پاشش و تخلخل از محدودیتهای این روش محسوب میشود.

- مزایا: در دسترس بودن الکترود 309L-16، تجهیزات ساده.

- معایب: احتمال پاشش زیاد، کیفیت کمتر نسبت به TIG.

۲. (GTAW (TIG

روش TIG به دلیل امکان کنترل دقیق حرارت و استفاده از گاز محافظ آرگون یا هلیوم، بهترین کیفیت سطحی و خواص مکانیکی را فراهم میکند. در صنایع غذایی و دارویی که ظاهر و بهداشت جوش اهمیت زیادی دارد، این روش ترجیح داده میشود. با این حال، سرعت پایین و هزینه بالای تجهیزات، محدودیت اصلی آن است.

- مزایا: کیفیت سطحی و کنترل بالا.

- معایب: سرعت پایین، نیاز به گاز محافظ آرگون.

۳. (GMAW (MIG/MAG

برای جوشکاریهای طولانی یا پروژههایی که نیاز به بهرهوری بالا دارند، MIG گزینه مناسبی است. این روش بهویژه در جوشکاری لولهها و اتصالات بزرگ صنعتی به کار میرود. با این وجود، حساسیت به شرایط محیطی (مثل وزش باد) و نیاز به تجهیزات پیشرفته، چالشهای اصلی آن هستند. (تفاوت جوشکاری TIG و MIG)

- مزایا: سرعت بالا، مناسب برای اتصالات طولانی.

- معایب: حساس به شرایط محیطی (باد).

پیشگرم و پسگرم (PWHT)

پیشگرم: پیشگرم کردن فولاد کربنی قبل از جوش میتواند از ایجاد ترکهای هیدروژنی و سرد جلوگیری کند. این موضوع بهویژه در فولادهای کربنی با درصد کربن بالا اهمیت زیادی دارد. معمولاً محدوده ۱۰۰ تا ۲۰۰ درجه سانتیگراد برای پیشگرم توصیه میشود تا خطر ترک سرد کاهش یابد.

پسگرم: پسگرم (Post Weld Heat Treatment) در بیشتر اتصالات استنلس به فولاد کربنی الزامی نیست، مگر در مواردی که ضخامت زیاد باشد یا تنشهای پسماند بالا پیشبینی شود. در چنین شرایطی، PWHT میتواند با کاهش تنشها و توزیع مجدد آنها، خطر شکست را کاهش دهد. در صنایع حساس مانند نیروگاهها و پتروشیمیها، تصمیم به اجرای PWHT بر اساس استانداردهای ASME و شرایط سرویس اتخاذ میشود.

کاربردهای صنعتی

در پالایشگاهها، اتصالات لولههای فولاد کربنی به فلنجها یا اتصالات استنلس بسیار رایج است. این نوع جوشکاری امکان استفاده از لولههای ارزان فولادی در بخشهای غیرخورنده و اتصالات ضدخوردگی استنلس در بخشهای در معرض سیالات خورنده را فراهم میکند. این ترکیب هزینه را تا ۴۰٪ کاهش میدهد.

در صنایع غذایی، به دلیل کاربرد گسترده مخازن استیل در صنایع مختلف، مخازن استنلس به سازههای فولادی دیده میشود. در این صنعت علاوه بر مقاومت خوردگی، ظاهر و کیفیت سطحی جوش اهمیت ویژه دارد. در ساختمانسازی، صفحات دکوراتیو استنلس روی قابهای فولادی نصب میشوند و جوشکاری صحیح تضمینکننده دوام این اتصالات در شرایط محیطی مختلف است.

مطالعه (ASME (2020 نشان میدهد بیش از ۴۵٪ پروژههای پالایشگاهی در آمریکا از اتصالات دوفلزی استفاده میکنند.

استانداردهای جوشکاری استنلس استیل به فولاد کربنی

- AWS D1.6 – Stainless Steel Welding Code

- ASME Section IX – Qualification of Welding Procedures

- ISO 9606-1 – Qualification testing of welders

آینده پیشروی اتصالات ناهمگن

جوشکاری استنلس استیل به فولاد کربنی اگرچه پیچیده و پرچالش است، اما با انتخاب صحیح فیلر (309L یا 312)، توجه به دیاگرام شفلر و رعایت اصول حرارتی، میتواند اتصالاتی مقاوم و قابل اعتماد ایجاد کند. این دانش نه تنها در پروژههای صنعتی سنگین بلکه در کاربردهای کوچکتر نیز اهمیت حیاتی دارد. با پیشرفت فناوریهای نوین مانند جوشکاری لیزری و هیبریدی، آیندهی این اتصالات در صنایع به سمت کیفیت بالاتر و سرعت بیشتر حرکت خواهد کرد.