مقالات, مقالات استنلس استیل

واژهشناسی فولاد ضد زنگ

مهر

دستهبندیها و گریدهای فولاد ضد زنگ و آلیاژهای مقاوم در برابر خوردگی چگونه تعریف میشوند؟

اگر مدرک تحصیلی در رشته متالورژی نداشته باشید، بررسی و مطالعه اصطلاحات تخصصی این رشته گاهی میتواند گیجکننده باشد. فولادهای ضد زنگ چگونه دستهبندی و نامگذاری میشوند؟ چه تفاوتی بین سوپر آستنیتی، سوپرآلیاژ و آلیاژ نیکل وجود دارد؟ چگونه سیستمهای گریدبندی الیاژها با یکدیگر هماهنگ میشوند؟ در این مقاله از استیل رخ سعی کردیم تا شما را در مسیر پر پیچ و خم فولاد ضد زنگ و اصطلاحات آلیاژهای مقاوم به خوردگی یا CRA آشنا کنیم.

فولاد ضد زنگ چه نوع فولادی است؟

این سؤال اشتباه است. شما باید بپرسید: “فولادهای ضد زنگ به انگلیسی «Stainless steel» چه نوع فولادهایی هستند؟”

اشکالی ندارد، من خودم از شکل مفرد این کلمه استفاده میکنم! فقط میخواستم تأکید کنم که این اصطلاح چتری است که خانواده متمایزی از فولادها را در برمیگیرد که نسبت به فولادهای به اصطلاح کم کربن (Mild steel) در برابر خوردگی مقاومتر هستند. جدا از آن، این گروه از فولادها بسیار متنوع هستند.

پس چه ویژگی مشترکی با هم دارند؟

قابلقبولترین تعریف فولادهای ضدزنگ این است که از آلیاژهای آهن و کروم تشکیل شدهاند که در آن میزان کروم حداقل 10.5% جرمی است. پس تمامی اقلام مصرفی استیل از جمله ورق استیل، لوله استیل و پروفیل استیل داری حداقل 10.5% کربن هستند.

چرا 10.5 درصد؟

هنگامی که میزان کروم از آستانه 10.5٪ عبور میکند، مقاومت در برابر خوردگی به شدت افزایش مییابد. اتفاقی که میافتد این است که لایه نامرئی و بسیار نازکی از اکسید غنی کروم روی سطح تشکیل میشود که از فلز پایه یا همان آهن در برابر خوردگی محافظت میکند.

واژه فولاد ضد زنگ از کجا به وجود آمد؟

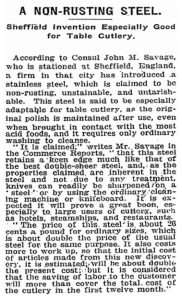

در سالهای قبل از جنگ جهانی اول، هری برلی از شفیلد انگلستان، آلیاژی از فولاد را ساخت که در ساخت کارد و چنگال استفاده میشد. این آلیاژی بود که ما اکنون آن را از خانواده فولادهای مارتنزیتی مینامیم. او میخواست اختراع خود را “فولاد زنگ نزن” (rustless steel) بنامد، اما دوست و همکارش ارنست استوارت، عبارت جذابتر “فولاد ضد زنگ” را پیشنهاد کرد که ما آن را به اسم استیل میشناسیم. ارنست استوارت تقریباً در همان زمان، کارخانه آهن کروپ در آلمان یک فولاد ضد زنگ به نام «Nirosta» (زنگ نزن) تولید کرد. اصطلاح آلمانی آن در واقع «rostfreier stahl» و استیل به انگلیسی Stainless steel است، در حالی که فرانسویها و ایتالیاییها اصطلاح «inox» (مقاوم در برابر اکسید شدن) را به کار میبرند. فلز استیل به انگلیسی نیز «steel» شناخته میشود.

در سالهای قبل از جنگ جهانی اول، هری برلی از شفیلد انگلستان، آلیاژی از فولاد را ساخت که در ساخت کارد و چنگال استفاده میشد. این آلیاژی بود که ما اکنون آن را از خانواده فولادهای مارتنزیتی مینامیم. او میخواست اختراع خود را “فولاد زنگ نزن” (rustless steel) بنامد، اما دوست و همکارش ارنست استوارت، عبارت جذابتر “فولاد ضد زنگ” را پیشنهاد کرد که ما آن را به اسم استیل میشناسیم. ارنست استوارت تقریباً در همان زمان، کارخانه آهن کروپ در آلمان یک فولاد ضد زنگ به نام «Nirosta» (زنگ نزن) تولید کرد. اصطلاح آلمانی آن در واقع «rostfreier stahl» و استیل به انگلیسی Stainless steel است، در حالی که فرانسویها و ایتالیاییها اصطلاح «inox» (مقاوم در برابر اکسید شدن) را به کار میبرند. فلز استیل به انگلیسی نیز «steel» شناخته میشود.

ما در ایران بصورت رایج علاوه بر فولاد ضد زنگ یا فولاد زنگ نزن از واژه استیل که خلاصه شده استیل است برای نامیدن این گروه از آلیاژها استفاده میکنیم. البته میدانیم که فلز استیل به انگلیسی (steel) به فولاد گفته میشود و استیل به انگلیسی «Stainless steel» شناخته میشود.

آیا فولاد ضد زنگ هرگز زنگ نمیزند؟

در واقع، این اصطلاح کمی گمراهکننده است. همه این ویژگیها نسبی بوده و برخی از گریدها نسبت به سایرین در برابر خوردگی مقاومتر هستند. اما “فولاد ضد زنگ” یا استنلس استیل به انگلیسی «Stainless steel»، عنوان مورد پسندی دارد؛ بنابراین این اصطلاح همچنان مقبول است. همچنین موادی که در گروه “فولاد ضد زنگ” قرار میگیرند، ویژگیهای جذاب دیگری نیز دارند. این ویژگیها بسته به گرید استیل عبارتاند از: تمیز و پاکیزه شدن آسان، عدم فساد و خرابی، ظاهر زیبا (بسته به نوع پرداخت)، مقاوم در برابر حرارت و برودت، سختی بالا نسبت به وزن، انعطافپذیر و فرمپذیر، قابلیت بازیافت 100% و چند ویژگی دیگر.

فولاد ضد زنگ چند گرید دارد؟

بیش از 100 گرید فولاد ضد زنگ در صنعت وجود دارد. مواد اولیه این آلیاژها همیشه آهن و حداقل 10.5% کروم هستند. میتوانید نیکل، مولیبدن، منگنز، مس، تیتانیوم، نیتروژن، کربن یا عناصر دیگر را برای به دست آوردن خواص و ویژگیهای مختلف اضافه کرد، اما اگر آهن و 10.5کروم وجود نداشته باشد، فولاد ضد زنگی هم وجود نخواهد داشت.

شاید به خاطر سپردن بیش از 100 گرید مختلف سخت باشد!

به یاد داشته باشید که فولادهای ضد زنگ به چندین گروه تقسیم میشوند. گروههای اصلی بسته به زیرساختارشان شامل آستنیتی، فریتی، مارتنزیتی و داپلکس (ترکیب آستنیتی و فریتی)، هستند. مؤسسه آهن و فولاد آمریکا (AISI) سیستمی را توسعه داد که سه گروه اول را به سه سری طبقهبندی میکند:

| گروه | اسامی AISI |

| آستنیتی (کروم- منگنز) | سری 200 |

| آستنیتی (کروم- نیکل) | سری 300 |

| فریتی | سری 400 |

| مارتنزیتی | |

| داپلکس (آستنیتی- فریتی) | – |

هر گروه نقاط قوت و محدودیتهای خود را دارند. آستنیتیها شکلپذیری و فرمپذیری خوبی دارند و انواع 304 (Cr 18-20% و Ni 8-10.5%) و 316 (Cr 16-18% و Ni 10-14%) جزء گریدهای بسیار رایج این دسته هستند. از آنجایی که نیکل گرانتر از منگنز اس ت، بسیاری از کاربران گریدهای سری 200 را ترجیح میدهند، به شرطی که خوردگی خیلی شدید نباشد. استیلهای با ساختار فریتی که حاوی نیکل نیستند، نسبت به آستنیتیها ارزانتر هستند و بیشتر شبیه فولاد نرم هستند، اما در برابر خوردگی مقاومت بیشتری دارند.

ت، بسیاری از کاربران گریدهای سری 200 را ترجیح میدهند، به شرطی که خوردگی خیلی شدید نباشد. استیلهای با ساختار فریتی که حاوی نیکل نیستند، نسبت به آستنیتیها ارزانتر هستند و بیشتر شبیه فولاد نرم هستند، اما در برابر خوردگی مقاومت بیشتری دارند.

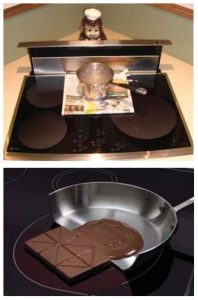

فریتیکها برخلاف آستنیتیکها مغناطیسی هستند. این خاصیت مغناطیسی تنها در موارد محدودی نقطه ضعف به حساب میآید و در باقی موارد میتواند یک مزیت باشد؛ به عنوان مثال، در ظروف آشپزی القایی با انرژی کارآمد این خصوصیت یک مزیت است. اجاقهای القایی میتوانند گرما را از طریق تابههای مغناطیسی با چنان دقتی هدایت کنند که اجسام اطراف مانند روزنامه یا شکلات نسوزند. به همین دلیل، فولادهای زنگ نزن فریتی مغناطیسی مناسبترین ماده برای اجاقهای القایی هستند.

مارتنزیتیها بیشتر شبیه فریتیها هستند و مانند آنها مغناطیسی هستند، اما کربن اضافه شده دارند که همین امر، آنها را سخت و قوی میکند. گریدهای داپلکس ترکیبی از آستنیت و فریت بوده و نسبت به وزنشان بسیار قویتر هستند. این آلیاژهای دوبلکس بسته به گریدشان میتوانند در برابر چندین نوع خوردگی مقاومت کنند.

آیا آلیاژهای رسوب سخت را فراموش کردهاید؟

برخی متالورژیستها دسته پنجمی به نام آلیاژهای رسوب سخت شده (precipitation-hardening) یا پیر سخت شده را مطرح میکنند، اما در واقع این یک فرایند متالورژیکی است، نه یک گروه متمایز از آلیاژها. این فرایند، عملیات حرارتی است که برای افزایش استحکام فولاد انجام میشود. این فرایند را میتوان برای مواد مختلفی اعمال کرد که بیشتر آنها در دسته فولادهای ضد زنگ قرار نمیگیرند و شامل آلیاژهای آلومینیوم یا نیکل خاص و فولاد ماراجینگ (مارتنزیتی و پیرسخت شده) هستند. رایجترین درجه ضد زنگ پیر سختیPH (AISI 630) است که در دماهای بالا و در شرایط خورندگی متوسط استفاده میشود.

حرف L در نام گریدهای فولاد ضد زنگ به چه معنا است؟

«L» مخفف کم کربن (low Carbon) است که معمولاً مقدار کربن این آلیاژها به جای سطح معمولی حدود 0.08-0.15٪ حداکثر 0.03٪ است. برای جلوگیری از تخلیه و کاهش کروم در حین جوشکاری از میزان کربن کمتری استفاده میکنند. 304L و 316L هر دو گریدهای محبوب برای استفاده در صنعت هستند.

الیاژ «moly 6» چیست؟

گریدهای آستنیتی مانند 314 و 316 میتوانند در برابر خوردگی معمولی مقاومت کنند، اما برای جلوگیری از ترک خوردگی ناشی از تنش یا حفره و ترک ناشی از کلرید، گریدهای آلیاژی بالاتری مورد نیاز است. یکی از این ردهها «moly 6» نامیده میشود. در این گرید برای بهبود مقاومت در برابر خوردگی، محتوای مولیبدن به 6٪ افزایش مییابد. به عنوان مثال، آلیاژ 254 حاوی 6٪ مولیبدن و 18٪ نیکل بوده، در حالی که AISI 316 حاوی 2-3% مولیبدن و Ni 10-14% است. یکی دیگر از گریدهای moly 6محبوب 904L است که در ترکیبات خود Mo 4-5% و Ni 23-28% دارد.

آلیاژ سوپر آستنیتی چیست؟

سوپر آستنیتها به عنوان گرید آستنیتی معرفی میشود که در آن عناصر غیر آهنی و آلیاژی بیش از 50٪ هستند. به این ترتیب این آلیاژها از دسته استیل خارج شده و در گروه سوپر آلیاژها دستهبندی میشوند. این گفته به این معنا است که تنها یک گرید moly 6 مانند 254 به عنوان یک فولاد ضد زنگ به حساب میآید، در حالی که سایر گریدهای moly 6 مانند 904L اینگونه نیستند. (با این وجود، آلیاژ 254 گاهی اوقات سوپرآستنیتی نامیده میشود.) آلیاژ 654 (Ni 22% و Mo 7.3%) یک سوپرآستنیتmoly 7 است که برای کاربردهایی در صنعت نفت و گاز دریایی و در معرض خوردگی شدید، طراحی شده است.

تفاوت بین فولاد ضد زنگ و آلیاژ مقاوم در برابر خوردگی چیست؟

آلیاژ مقاوم به خوردگی یا CRA (Corrosion Resistant Alloy) یک اصطلاح تئوری است. برای برخی افراد همه فولادهای ضدزنگ، CRA هستند، در حالی که برخی دیگر این اصطلاح را برای فولادهایی که فقط میتوانند در برابر شدیدترین انواع خوردگی مقاومت کنند، استفاده میکنند. چنین فولادهایی شامل سوپر آستنیتیها، داپلکس و سوپر داپلکسها، آلیاژهای نیکل و…هستند. برخی اصرار دارند که CRAها غیر آهنی هستند، یعنی از گزوه فولادها نیستند. از نظر مؤسسه نفت آمریکا، CRAها مواد غیر آهنی هستند که حداقل نیمی از ترکیبات آنها را تیتانیوم، نیکل، کبالت، کروم یا مولیبدن تشکیل میدهد.

تفاوت بین آلیاژ نیکل و سوپرآلیاژ چیست؟

آلیاژ نیکل یا آلیاژ مبتنی بر نیکل آلیاژی است که نیکل عنصر اصلی آن بوده و درصد جرمی بیشتری را شامل میشود. در بسیاری از این آلیاژها، درصد نیکل بیش از نیمی از عناصر آلیاژی را تشکیل میدهد. این آلیاژها معمولاً در شرایط خوردگی شدید به ویژه در دماهای بالا، در صنایع نفت و گاز، صنایع شیمیایی و پتروشیمی و در توربینهای نیروگاهها و موتورهای جت استفاده میشوند.

آنها معمولاً با علائم تجاری خودشان شناخته میشوند، مانند هستلوی یا Hastelloy، اینکونل یا Inconel، وسپلوی یا Waspaloy، رنه یا René و غیره. برخی از این آلیاژها به دلیل مقاومت بالا در برابر خوردگی یا مقاومت در برابر حرارت شدید در توربینهای گاز مدرن و موتورهای جت یا موشک، “سوپرآلیاژها”، “ابر آلیاژها” یا “آلیاژهای با عملکرد بالا” نیز نامیده میشوند. به غیر از نیکل، سایر مواد از جمله کبالت و تیتانیوم میتوانند عنصر اصلی سوپرآلیاژها را تشکیل دهند.

تفاوت بین داپلکس ضعیف، داپلکس معمولی، سوپر داپلکس و هایپر داپلکس چیست؟

این تفاوت از طریق توانایی مقاومت به خوردگی در برابر حفرههای ناشی از کلرید اندازهگیری میشود، همان طور که با شاخص مقاومت در برابر خوردگی حفرهای (PRE یا PREN) اندازهگیری میشد. این عمل با فرمول PREN = 1xCr + 3.3xMo + 16xN محاسبه میشود. آلیاژهایی با PRE بیش از 40، سوپر داپلکس در نظر گرفته میشوند. SAF 2507 SD دارای PRE 42.5 است. اگر عدد PRE آن 48 یا بیشتر باشد، “هایپر داپلکس” نامیده میشود.

SAF 2707 HD دارای PRE 48 و SAF 3207 HD دارای PRE 50 است. گریدهای داپلکس مانند LDX 2101 و 2304 با آلیاژ پایینتر و مقاومت ضعیف در برابر خوردگی در نظر گرفته میشوند. گریدهای داپلکس اغلب با یک عدد چهار رقمی مشخص میشوند که دو رقم اول درصد کروم و دو رقم آخر درصد نیکل را نشان میدهند. بنابراین، گرید داپلکس ضعیف 2304 حاوی 23% کروم و 4% نیکل است.

سیستمها و استانداردهای نامگذاری (شمارهگذاری) مختلفی برای معرفی گریدهای مختلف وجود دارند.

اکثر کشورهای صنعتی پیشرفته استانداردهای گریدبندی خود را دارند. شناختهشدهترین سیستم توسط AISI ابداع شده است و اکنون توسط SAE International (انجمن مهندسین خودرو) مورد استفاده قرار میگیرد. اکثر نامگذاریها سه رقمی هستند که با 2، 3 یا 4 شروع میشوند. چند سیستم دیگر نیز تا حدی از سیستم AISI مشتق شدهاند. سیستم شمارهگذاری متحد (UNS) که به طور مشترک توسطASTM International (انجمن آمریکایی مربوط به آزمایش و مواد) و SAE International مدیریت میشود، دارای نامهایی است که با S شروع میشوند (مخفف عبارت Stainless) و سپس یک عدد 5 رقمی که سه رقم اول آن اغلب با اعداد AISI مطابقت دارد، به دنبال این حرف قرار میگیرند. به همین ترتیب، استاندارد JIS ژاپن وBSI (مؤسسه استاندارد بریتانیا) اعداد AISI را در خود جای دادهاند. سیستم طبقهبندیISO (سازمان بینالمللی استاندارد) چهار رقم آخر شماره EN و سه رقم شماره AISI را در خود جای داده است.

از سال 1988 در اروپا مجموعه جدیدی از استانداردها به نامEN (Europäischen Normen) شروع به جایگزین شدن به جای استانداردهای ملی 18 کشور کرده است. سیستم شمارهگذاری فولادهای ضدزنگ که با سیستم Werkstoffnummer آلمان مطابقت دارد، با علامت «1 » و یک نقطه شروع میشود و به دنبال آن چهار عدد وجود دارد. همچنین برای مدتی آلمان، ایتالیا و اسپانیا طراحی سیستمی را شروع کردند که با توصیف جزئی از ترکیب شیمیایی گرید را معرفی میکرد.

آیا ممکن است زمانی سیستمهای مختلف یکپارچه شوند؟

زمانی که دولت جهانی داشته باشیم، بله! مشکل این است که سیستمها و استانداردهای شمارهگذاری به طور جدایی ناپذیری با استانداردها یا آییننامههای عملی برای تولید محصولات فولادی ضدزنگ مرتبط بوده و این آییننامهها از کشوری به کشور دیگر متفاوت هستند. تنها اتحادیه اروپا سیستمی را برای جایگزینی سیستمهای کشورهای عضو خود معرفی کرده است، اما حداقل تا حالا سیستمهای کشورهای مختلف در اقصی نقاط جهان دوام آوردهاند و پابرجا هستند.

نمونهای از گرید معادل فولادهای ضد زنگ و CRA