مقالات, مقالات استنلس استیل

خستگی در استنلس استیل و مخاطرات آن

شهریور

خستگی یا Fatigue یکی از پدیدههایی است که سبب شکست فلزات میشود. پیش بینی و تخمین این پدیده در طراحیهای مهندسی از اهمیت بسیار زیای برخوردار است و در صورتی که به آن توجه نشوند، ممکن است خطراتی را به دنیال داشته باشد. پس شناخت مکانیزم خستگی و عوامل موثر برآن در سیستمهای مختلف مهم است. در این مطلب از استیل رخ قصد داریم تا خستگی در استنلس استیل را برای شما شرح دهیم و بررسی کنیم چگونه میتوان رخداد آن را به تعویق بیاندازیم.

منظور از خستگی در استنلس استیل چیست؟

خستگی در فلزات زمانی رخ میدهد، که قطعه فلزی تحت تنشهای متناوب و یا تکراری باشد. این تنشهای در نهایت سبب رخداد پدیده شکست در قطعه میشود. این تنشها میتوانند تنشهای حرارتی، مکانیکی و یا ترکیبی از هردو باشند که هر کدام در جایگاه خود از اهمیت بالایی برخوردار هستند. در نتیجه اعمال این تنشهای متناوب، قطعات در تنشی به مراتب کمتر از میزان تحمل نهایی، دچار شکست میشوند.

عمر خستگی در استنلس استیل و سایر فلزات با تعداد چرخههای اعمال نیرو یا تنش حرارتی که قطعات تحمل میکنند مشخص میشود. بدیهی است که با کاهش میزان تنشهای اعمالی در جهات مختلف، عمر خستگی و تعداد سیکلهای تنش که میتوان بر قطعات اعمال کرد، افزایش مییابد.

انواع خستگی در استنلس استیل

همانطور که گفتیم عمر خستگی در استنلس استیل یعنی تعداد سیکل اعمال تنش در جهات مختلف پیش از شکست قطعه. اما این تنشها میتوانند به صورت تنش حرارتی و یا تنش مکانیکی باشند و علاوه بر آن خستگی میتواند در مجاورت محیطهای خورنده نیز صورت گیرد که در ادامه به بررسی انواع آنها میپردازیم.

خستگی تنشی

این نوع خستگی در استنلس استیل بر اثر اعمال نیروی مکانیکی متناوب و بارهای دینامیکی است. بارهای دینامیکی نیروهایی متناوب هستند که بر قطعات اعمال میشوند و سپس قطع میشوند. خستگی یا ترک خوردگی تنشی یا خستگی مکانیکی در بین قطعات صنعتی بسیار رایج است. قطعاتی مانند میل لنگ، میل بادامک، قطعات سیستم تعلیق و قطعات بدنه و سازه تحت بار متناوب از جمله قطعاتی هستند که در خطر پدیده خستگی هستند.

خستگی حرارتی

این نوع خستگی در استنلس استیل در اثر اعمال تنشهای حرارتی رخ میدهد که تنشهای حرارتی شامل گرم و سرد شدنهای پی در پی هستند که میتوانند سبب شکست قطعات شوند. در قطعاتی که در دمای بالا کار میکنند . پس از آن سریعا سرد میشوند، به دلیل انقباض و انبساط ناشی از حرارت، تنشی به این قطعات اعمال میشود و این تنش همان تنش حرارتی است. آلیاژهای استنلس استیل آستنیتی به دلیل ضریب انبساط حرارتی بالا و هدایت حرارتی کم به این نوع خستگی حساس است.

خستگی خوردگی

خستگی در استنلس استیل ممکن است در تماس با مواد خورنده نیز رخ دهد. حفرههای ایجاد شده در اثر خورگی میتوانند سبب تمرکز تنش و کاهش عمر خستگی قطعات شوند. به طبع در این محیطها با استفاده از گریدهایی با مقاومت بهتر در برابر خوردگی، عمر بالاتری پیشبینی میشود. ولی نمیتوان صرفا مقاومت در برابر خستگی را به عنوان ملاک اصلی برای انتخاب متریال در نظر گرفت. استنلس استیل داپلکس را میتوان از جمله آلیاژهای کاربردی در شرایط خستگی و انواع خوردگی دانست.

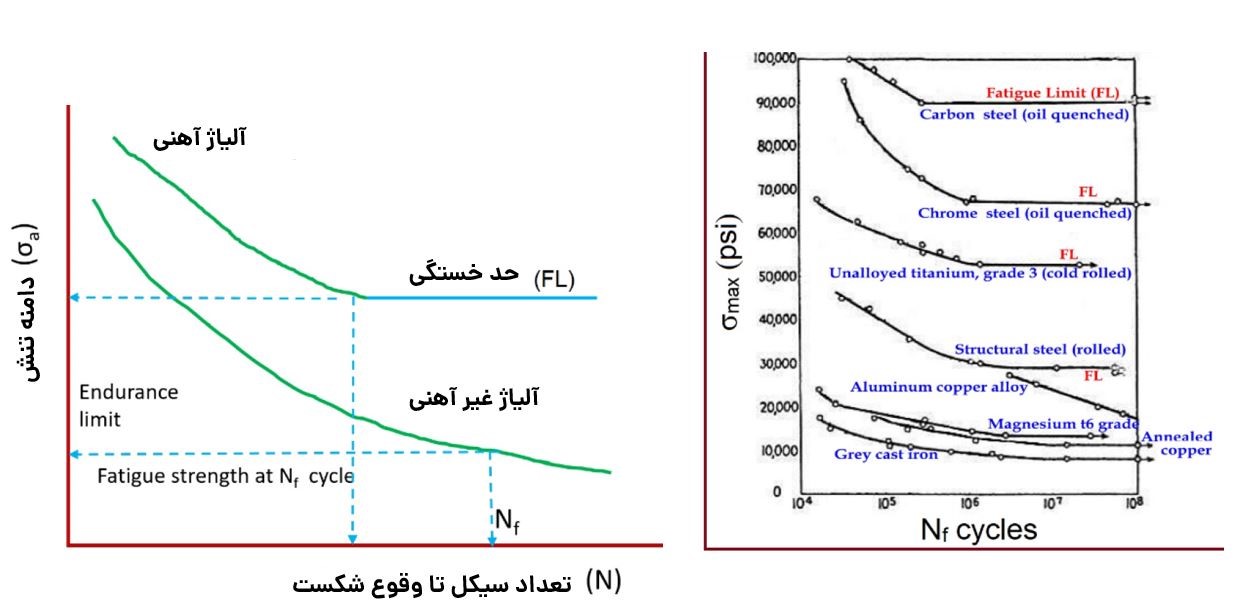

حد خستگی چیست؟

تعیین حد خستگی در طراحیها و ساخت قطعات اهمیت زیادی دارد. حد خستگی حداکثر تنشی است که یک ماده میتواند برای تعداد بالایی سیکلهای معکوس با احتمال 50 درصد شکست تحمل کند. با انجام تست خستگی و رسم منحنی تنش بر حسب تعداد سیکل، در تنشی، شیب منحنی تقریبا به سمت صفر میل میکند که این مورد نشان میدهد در تنشهای کمتر میتوان تعداد سیکلهای بینهایت را بر آلیاژهای پایه آهن و فولادی اعمال کرد. این بینهایت به این معنا نیست که این قطعه دچار شکست نشود و به بیان کننده تحمل تعداد بسیار بالای سیکل است.

استحکام خستگی در استنلس استیل

نتایج آزمایش خستگی در استنلس استیل به روش انجام آن و پرداخت سطح قطعه بسیار حساس است. در تحقیقی که توسط محققان شرکت اتوکمپو Outokumpu صورت گرفته است، به صورت کلی حد خستگی در استنلس استیل آستنیتی و داپلکس حدود استحکام تسلیم آنها است. همچنین در این تحقیق اشاره شده است که استحکام خستگی در استنلس استیل به فرکانس نوسات نیز بستگی دارد.

در تحقیق دیگری که توسط آلن هاینز (موسسه نیکل) صورت گرفته است، نتایج به صورت محافظه کارانهتری ارائه شدهاند. طبق این گزارش حد خستگی در استنلس استیل در تنشهای حدود نصف استحکام تسلیم اعلام شدهاند. در جدول زیر استحکام خستگی در استنلس استیل برای گریدهای مختلف ذکر شده است.

جدول حد خستگی گریدهای مختلف استیل

| گرید (AISI) | حد خستگی(MPa) |

| 301 | 240 |

| 303 | 240 |

| 304 | 240 |

| 310 | 215 |

| 316 | 270 |

| 321 | 260 |

| 347 | 270 |

اثر کیفیت سطح بر خستگی در استنلس استیل

همانطور که گفتیم مقاومت و دوام در برابر خستگی به پرداخت سطحی قطعه نیز بستگی دارد. قطعاتی که دارای کیفیت سطحی بالاتری هستند مقاومت به خستگی بالاتری دارند. در تست خستگی ضریبی تحت عنوان KR تعریف میشود که این ضریب برای تنظیم کردن منحنی تنش نسبت به تعداد سیکل است. این ضریب برای منظور نمودن اثر زبری سطح بر عمر خستگی تعریف شده است.

روشهای جلوگیری و کاهش خستگی در استنلس استیل

همانطور که گفتیم خستگی در استیل در قطعاتی رخ میدهد که تحت بارهای نوسانی و متناوب هستند. این بارهای نوسانی میتوانند ناشی از حرارت و یا تنش مکانیکی باشند. برای قطعات نیز با استفاده از انجام تست خستگی، تنشی به عنوان حد خستگی تعیین میشود که قبلاً توضیح داده شد. برای کاهش احتمال رخداد خستگی در قطعات باید از اعمال تنشهای بیشتر از حد خستگی به قطعات جلوگیری کرد.

مخاطرات ناشی از خستگی در استنلس استیل

خستگی در فلزات همواره در تنشهایی کمتر از استحکام کششی تعیین شده در استانداردها رخ میدهد. به همین جهت در برخی از کاربریها لازم است طراحی به گونهای باشد که بارهای متناوب اعمال شده از استحکام خستگی ماده کمتر باشند. در صورتی که طراحی بدون در نظر گرفتن دوام خستگی انجام شود، احتمال بروز شکست به صورت ناگهانی و از کار افتادن سیستم بسیار زیاد است. در صورتی که خستگی را در طراحی مد نظر قرار ندهیم امکان بروز خطرات جبران ناپذیر زیاد است.

امروزه برای برآورد دوام خستگی در قطعات و سیستمها از شبیهسازی کامپیوتری استفاده میکنند. با ساخت مدل سه بعدی قطعات و مجموعهها و اعمال شرایط مرزی و سیکل اعمال نیروها، شرایط واقعی را تا حدود زیادی شبیه سازی میکنند. به این ترتیب با تقریب خوبی میتوان رفتار خستگی را در طرحها بررسی کرد و درصورت نیاز به اصلاح طراحی پرداخت.

سخن آخر

خستگی در استنلس استیل، پدیدهای است که میتواند به طور قابل توجهی بر عمر مفید و عملکرد سازهها و قطعات تأثیر بگذارد. شناخت دقیق مکانیزمهای این پدیده و اتخاذ تدابیر مناسب برای کاهش آن، گامی مهم در جهت افزایش ایمنی و بهرهوری در طراحی قطعات و سیستمهای مختلف است. تحقیقات آینده باید بر توسعه مدلهای پیشبینی کننده عمر خستگی، ارزیابی رفتار خستگی در شرایط پیچیده و توسعه آلیاژهای جدید با مقاومت بالاتر در برابر خستگی متمرکز شود.