مقالات, مقالات استنلس استیل

انواع ترک خوردگی تنشی را بشناسید

شهریور

علت ترک خوردگی تنشی چیست؟ مکانیزمهای تشکیل این نوع ترک در قطعات فولادی چه مواردی هستند؟ در این مقاله قصد داریم تا ترک خوردگی تنشی را برای شما شرح دهیم و به بررسی آن بپردازیم. ترک خوردگی تنشی یا stress corrosion cracking (SCC)، شامل همزمان شدن دو عامل تنش کششی و خوردگی در فلز است. همانطور که از مکانیزم ایجاد این ترک و نام آن پیداست، فلز مورد نظر در مجاورت یک ماده خورنده قرار دارد و همزمان تنش کششی به آن اعمال میشود. این دو عامل در کنار یکدیگر سبب ایجاد یک ترک در قطعه فلزی میشود. شروع ترک، باعث تمرکز تنش شده و شدت گرفتن سیکل تخریبی تنش میشود. این نوع ترک را میتوان یکی از مخربترین عیوب در فلزات دانست چرا که میتواند در برخی شرایط خطرات جبران ناپذیری را به بار آورد.

ترکیب همزمان محیط خورنده و تنش کششی میتواند فولاد ضد زنگ را در معرض این نوع ترک قرار دهد. شاید بتوان گفت که شایعترین نوع ترک خوردگی تنشی در فولادهای ضد زنگ در محیطهای کلریدی همین نوع ترکها هستند. میتوان گفت برخی از گریدهای استنلس استیل در برابر این نوع ترک تا حدودی مقاومت و برخی دیگر مقاوم نیستند. در ادامه به بررسی ترک خوردگی تنشی، مکانیزمهای تشکیل آن و راههای جلوگیری از آن میپردازیم.

ترک خوردگی تنشی چیست؟

ترک خوردگی تنشی همانطور که گفته شد، به ترکی گفته میشود که در اثر اعمال یک تنش کششی بر قطعه فلزی که در یک محیط خورنده قرار دارد ایجاد میشود. شناخت مکانیزمهای این نوع ترکخوردگی و شناخت راههای جلوگیری از آن بسیار مهم است چرا که این نوع ترک را میتوان یکی از مهمترین انواع ترکخوردگی دانست.

ترک خوردگی تنشی در فولادها از آن جهت بسیار اهمیت دارد که این ترکها سریعا منجر به شکست قطعات میشود. علت مهم بودن این نوع ترک، ناگهانی بودن رخداد شکست در آنها است. فاکتورهای مهمی از قبیل درجه حرارات، شرایط شیمیایی محیط خورنده و ترکیب آلیاژی فلز مورد نظر، عواملی است که بر روی میزان و نحوه ترک خوردگی تنشی تاثیر زیادی میگذارد.

علت دیگر اهمیت ترک خوردگی تنشی در این است که این نوع ترکها در محدوده مجاز تنش تعریف شده برای فلزت رخ میدهند. درواقع این ترک در بازهای از تنش رخ میدهد که طبق استاندارد و تستها مورد تایید هستند. به همین دلیل است که باید مراقب ترک خوردگی تنشی در فولاد باشیم.

یکی دیگر از دلایل اهمیت این ترک آن است که در برخی از موارد این تنش خارجی نبوده و صرفا تنشهای پسماند درون فلز است که منجر به رخداد این پدیده میشوند. عوامل زیادی مانند شکلدهی سرد، جوشکاری و ماشینکاری سبب ایجاد تنش پسماند درون فلز میشوند. اگر این تنش پسماند را از ساختار فلز حذف نکنیم میتواند باعث ایجاد این نوع ترک شود.

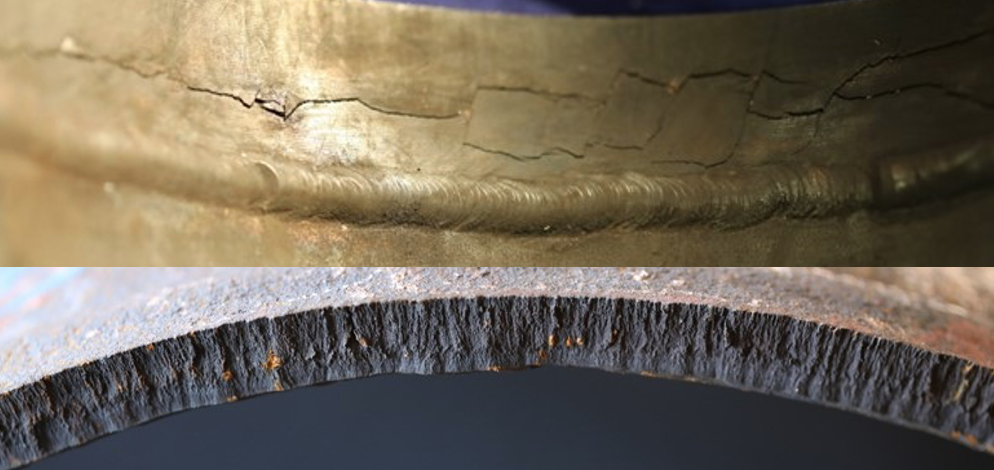

ترک خوردگی تنشی در فولاد

ترک خوردگی تنشی در فولاد

ترک ناشی از خوردگی چطور ایجاد میشود؟

سه عامل بسیار مهم در تشکیل ترک خوردگی تنشی در فولادها موثر هستند. این سه عامل عبارتند از: آلیاژ حساس به این ترک، شرایط محیط خورنده و میزان تنش کششی. این سه عامل در کنار یکدیگر میتوانند سبب رخداد این ترک شده و قطعات را غیرقابل مصرف کنند.

ترک خوردگی تنشی یه دو نوع مختلف دسته بندی میشود. این دو نوع میتواند تمام این ترک خوردگی تنشی را شامل شود. ترک مرز دانهای و ترک میان دانهای دو نوع ترک خوردگی تنشی هستند. با شناخت بهتر این دو مدل ترک، میتوانیم جلوی آنها را بگیریم.

- ترک مرز دانه ای، در امتداد طول مرز دانه اتفاق میافتد. مرزدانهها به دلیل استحکام کمتر، مستعد رخداد ترک هستند. سرعت تشکیل این ترک بسیار پایین است اما سرعت انتشار و اشاعه آن بسیار بالاست و میتواند خیلی سریع فلز را دچار شکست کند.

- ترک میان دانهای هنگامی رخ میدهد که ترک از داخل دانههای ساختار عبور کند. و دانهها را از وسط میشکافد. این نوع ترک در فلزاتی که استحکام پایینی دارند رخ میدهد و سراعت رشد ترک کمتر از ترک مرزدانهای است.

مکانیزمهای تشکیل ترک ناشی از خوردگی

هیچ مکانیز واحد و رفتار مشخصی برای تمامی این ترکها تعریف نشده است و این ترکها در مواد مختلف به صورتهای مختلف اتفاق میافتند. مکانیزمهای تشکیل ترک خوردگی تنشی به چند دسته طبقه بندی میشوند.

- مدل جذبی: در این مکانیزم عوامل فعال و خورنده به سطح فلز جذ بشده و با ایجاد خوردگی در سطح فلز تنش شکست کاهش پیدا میکند. به صورت تخصصیتر این عوامل با سطوح تحت تنش، فعل و انفعال کرده و باعث کاهش استحکام شده و منجر به رشد ترک میشوند.

- مدل پارگی فیلم: لایههای نازک اکسیدی روی سطح فلزات به دلیل تحت تنش قرار گرفتن دچار پارگی و شکستن میشوند. در این حالت و برای برخی آلیاژها این فیلمها به صورت فعال درمیآیند. در این مرحله به دلیل تماس با محلول خورنده دوباره غیر فعال میشوند و به دلیل وجود تنش دوباره پارگی رخ میدهد. این چرخه تا شکست و رخداد ترک خوردگی تنشی ادامه مییابد و سبب شکست میشود.

- مدل تردی هیدروژنی: تردی هیدروژنی مکانیزم اصلی برای تنش خوردگی تنشی در فولادها و آلیاژهای دیگری مانند تیتانیوم است. هیدروژن در داخل فلز در نوک ترک جمع میشود و با تشکیل حفرهها باعث کاهش شدید استحکام و ایجاد تمرکز تنش میشود. با همزمانی تمرکز تنش و خوردگی، شاهد ترک خوردگی تنشی در فولادها و سایر آلیاژها هستیم.

- مدل رشد عیوب از پیش موجود: گاهی وجود عیوب ناخواسته در قطعات موجب فعل وانفعال بیشتر محیط خورنده و فلز شده و سیکل رشد ترک را تسریع میکند.

تشکیل ترک خوردگی تنشی

تشکیل ترک خوردگی تنشی

ترک خوردگی تنشی در استیل

با وجود مقاومت خوب فولاد ضد زنگ در برابر خوردگی، این مواد در برابر ترک خوردگی تنشی به طور کامل مقاوم نیستند. میزان مقاومت استنلس استیل در برابر تنش خوردگی بستگی به گرید آن و عناصر آلیاژی تشکیل دهنده آن دارد. خانواده استیل یا فولاد ضد زنگ آستنیتی حساسترین گرید در برابر این ترکها هستند.

گریدهایی از فولاد ضد زنگ آستنیتی با محتوی حدود 8 تا 10 درصد وزنی از نیکل بسیار مستعد ترک خوردگی تنشی هستند. بنابر این میتوان گفت فولادهای 304, 304L, 316, 316L بسیار مستعد این ترک خوردگی هستند. گریدهای حاوی مولیبدن مانند 904L دارای مقاومت کلریدی بهتری هستند و در این محیطها خطر کمتری آنها را تهدید میکند.

جلوگیری از ترک خوردگی تنشی

از آنجایی که مکانیزمهای ترک خوردگی تنشی به طور دقیق مشخص نیستند نمیتوان راه حل قطعی برای جلوگیری از آن پیشنهاد کرد. تنها میتوان با برخی از راهکارها رخداد آن را به تعویق انداخت و یا احتمال ترک خوردگی تنشی را کاهش داد. در ادامه به بررسی برخی از این راهکارها میپردازیم:

- کاهش مقدار تنش اعمالی به قطعه: بهتر است در محیطهای خورنده، تنش اعمالی را از حد مجاز تعریف شده برای قطعات کمتر کنیم تا وقوع ترک خوردگی تنشی را به تعویق بیاندازیم.

- از بین بردن تنشهای پسماند: پس از جوشکاری و یا شکل دهی قطعات بهتر است عملیات حرارتی تنش زدایی بر روی قطعات انجام شود تا تنش پسماند از قطعات خارج شود.

- قطع ارتباط با محیطهای مخرب و خورنده

- استفاده از پوششهای محافظ برای جلوگیری از تماس فلز با محیطهای خورنده.

- حذف اجزا و ناخالصیهای مضر محیط

- و از همه مهمتر، انتخاب آلیاژهای مقوم به خوردگی که انواع فولادهای ضد زنگ یا استنلس استیل از بهترین انتخابهای قابل مصرف در چنین شرایطی هستند

ترک خوردگی تنشی در استیل

ترک خوردگی تنشی در استیل

سخن آخر

ترک خوردگی تنشی یکی از انواع تخریب و شکست فلزات است که از همزمانی خوردگی و اعمال تنش به وجود میآید. این ترک را میتوان مهمترین و خطرناکترین انواع ترکها دانست. چرا که نمیتوان زمان رخداد آن را پیش بینی کرد و راه حلی قطعی برای جلوگیری از آن وجود نداد. تنها میتوان با کتنرل عوامل محیطی و انتخاب آلیاژ مناسب، احتمال ترک ناشی از خوردگی را کاهش داد.

این ترکها به دوصورت میان دانهای و مرزدانهای رخ میدهند که هرکدام به عوامل متعددی بستگی دارند. برای جلوگیری از ترک خوردگی تنشی در فولاد مکانیزمهایی مطرح شده است که باید برای استفاده در محیطهای خورنده و صنعتی مد نظر قرار گیرند تا از خطر ترک خوردگی تنشی به حداقل برسد.