مقالات, مقالات ورق استیل

نحوه تغییر ضخامت ورق استیل به کمک نورد سرد

دی

حتما در هنگام خرید و یا استفاده از ورق استیل متوجه تنوع گسترده ضخامتهای آن و کیفیت عالی این محصول شدهاید. تنوع ضخامت ورق استیل میتواند سبب کاربری گسترده و استفاده از آن در صنایع مختلف شود. برای تغییر ضخامت ورق استیل از نورد به دو صورت گرم و سرد استفاده میشود. اما نورد تنها برای تغییر ضخامت انجام نمیشود و باعث یکنواختی ساختار و افزایش استحکام ورق استیل نیز میشود. در ادامه این مطلب به تغییر ضخامت ورق استیل و بررسی ویژگیهای ورق نورد شده میپردازیم. اگر دانستن این مطالب برای شما جذاب است پیشنهاد میکنیم که تا انتهای این مطلب همراه ما باشید.

تولید ورق استیل

تنظیم و یکنواختسازی ضخامت ورق استیل از مراحل پایانی تولید آن است. در ابتدا شمش فولاد ضد زنگ و سپس اسلب یا تختال در کارخانههای ذوب تولید میشوند. در مرحله ذوب و ریختهگری میتوان تا محدودهای از ضخامتها را تولید کرد اما محصول میانی تولید شده توسط روش ریخته گری، ویژگیهای ورق نورد شده را ندارد. به همین دلیل برای دستیابی به انواع ضخامت ورق استیل از نورد استفاده میشود. اما ورق نورد شده چه ویژگیهایی دارد و کاهش ضخامت ورق استیل چگونه انجام میشود؟

نورد چیست؟

نورد یکی از فرآیندهای شکل دهی فلزات است که مهمترین کاربرد آن تغییر ضخامت ورق استیل است. برای کاهش ضخامت ورق استیل نمیتوان در یک مرحله میزان زیادی تغییر شکل را اعمال کرد؛ زیرا اولاً نیاز به نیروی بسیار زیاد دارد و همچنین باعث استهلاک غلتکهای نورد و احتمال ایجاد عیوب در ورق استیل خواهد شد. پس لازم است که تغییر ضخامت ورق استیل طی مراحل مختلف انجام شود.

تغییر ضخامت ورق استیل، با دو روش نورد گرم و نورد سرد انجام میشود. برای تغییر ضخامت ورق استیل به مقدار زیاد، که در مراحل اولیه انجام میشود، نیاز به انجام فرآیند در دمای بالاست. با افزایش دما، میزان نیروی لازم برای تغییر شکل کاهش مییابد و همچنین میزان تغییر ضخامتی که میتوان اعمال کرد افزایش مییابد. اما محصول به دست آمده از نورد گرم کیفیت سطحی و دقت ابعادی بالایی ندارد. به دلیل انجام نورد گرم در دمای بالا، سطح ورق استیل اکسید میشود که در نهایت لازم است ورق استیل تحت فرآیند اسید شویی قرار میگیرد. طی فرآیند اسید شویی سطح اکسید و پوسته شده که باعث افت خواص ورق استیل میشود از روی آن زدوده میشود.

طی فرآیند نورد گرم، ضخامت ورق استیل مقدار بسیار زیادی کاهش پیدا میکند. همانطور که اشاره شد، کیفیت سطحی ورق نورد گرم بالا نیست و معمولاً پس از اسیدشویی از آنها برای کاربریهای صنعتی استفاده میکنند. پس از کاهش ضخامت ورق استیل و اسید شویی، ورق استیل برای فرآیند نورد سرد آماده میشود. با انجام فرآیند نورد سرد ضخامت ورق استیل باز هم کاهش مییابد. در این فرآیند به دلیل پایین بودن دما، سطح ورق اکسید نمیشود و پس از این مرحله نیازبه اسید شویی ورق استیل نیست.

چرا نورد سرد؟

به غیر از کاهش ضخامت ورق استیل، فرآیند نورد سرد باعث یکنواختی ساختار ورق استیل میشود. این یکنواختی شامل یکدستتر شدن ضخامت در طول ورق میباشد. همچنین خواص مکانیکی در ورق استیل یکواخت میشود. یکی دیگر از ویژگیهایی که از طریق انجام نورد سرد میتوان به آن دست یافت، افزایش استحکام است. همانطور که در مقالات قبل گفته شده است، برخی از گریدهای استنلس استیل را نمیتوان با انجام عملیات حرارتی سختکاری کرد. نورد سر به عنوان یک فرآیند کارسرد موجب افزایش استحکام ورق استیل میشود.

پارامترهای مهم در نورد

در انجام فرآیندهای نورد سرد و گرم برای کاهش ضخامت ورق استیل، پارامترهای مهمی در طول انجام فرآیند مورد بررسی قرار میگیرند. این پارامترها نیازمند محاسبات دقیق و پیچیدهای هستند که میتوانند تاثیر زیادی بر بازدهی خطوط نورد داشته باشند. از مواردی که اهمیت بسیار زیادی دارد، میزان دمای اسلب اولیه است. با کاهش ضخامت ورق استیل به دلیل اعمال کرنش بر روی قطعه، دمای مقطع تغییر شکل یافته افزایش مییابد. اگر میزان افزایش دما از حد بحرانی بالاتر رود میتواند سبب پارگی ورق استیل شود. مورد دیگری نیز که اهمیت دارد، حفظ دما در هنگام ورود به دستگاه نورد است. هنگامی که ابتدای رول ورق وارد دستگاه نورد میشود، انتهای رول ورق در حال سرد شدن است و این اختلاف دما میتواند باعث کاهش کیفیت و عدم یکنواختی شود. به همین دلیل برای انجام فرآیندهای نورد سرد و گرم برای کاهش ضخامت ورق استیل، نیازمند کنترل دقیق و تجهیزاتی هستیم، تا از این نوع عیوب جلوگیری کنیم.

یکی از مواردی که در کاهش ضخامت ورق استیل اهمیت بسیار زیادی دارد این موضوع است که میزان کاهش ضخامت به گونهای باشد که این میزان فقط بر طول ورق افزوده شود و عرض آن ثابت بماند. چرا که با افزایش عرض ورق، ریزساختار ورق بهم میریزند و علاوه بر آن عرض ورق استیل نیز دچار تغییر میشود که مطلوب نیست.

دستگاههای نورد

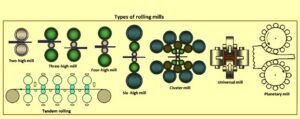

برای کاهش ضخامت ورق استیل از دستگاههای مختلفی برای نورد استفاده میشود. انتخاب دستگاه مناسب بر اساس میزان کاهش ضخامت ورق و استحکام آن صورت میگیرد. دستگاههای نورد 2 غلتکی، 3 غلتکی، 4 غلتکی، 6 غلتکی، 12 غلتکی و 20 غلتکی انواع مختلفی هستند که در مراحل مختلف برای تغییر ضخامت ورق استیل مورد استفاده قرار میگیرند. غلتکهایی که در تماس با ورق هستند در خلاف جهت یکدیگر حرکت میکنند. یکی از غلتکها در جهت ساعتگرد و دیگری در جهت پادساعتگرد میچرخد تا ورق از طرف دیگر دستگاه نورد خارج شود.

دستگاههای دو غلتکی برای کاهش ضخامت فلزات نرم مانند مس و سرب مورد استفاده قرار میگیرد. با افزایش تعداد غلتکها میزان نیروی وارد بر روی ورق افزایش مییابد و میتوان ورق نهایی را با دقت بیشتری تولید کرد. غلتکهایی که به صورت مستقیم با ورق استیل در تماس هستند غلتکهای کاری نام دارند. باقی غلتکها که به صورت مستقیم در تماس نیستند را به نام غلتکهای پشتیبان میشناسند.

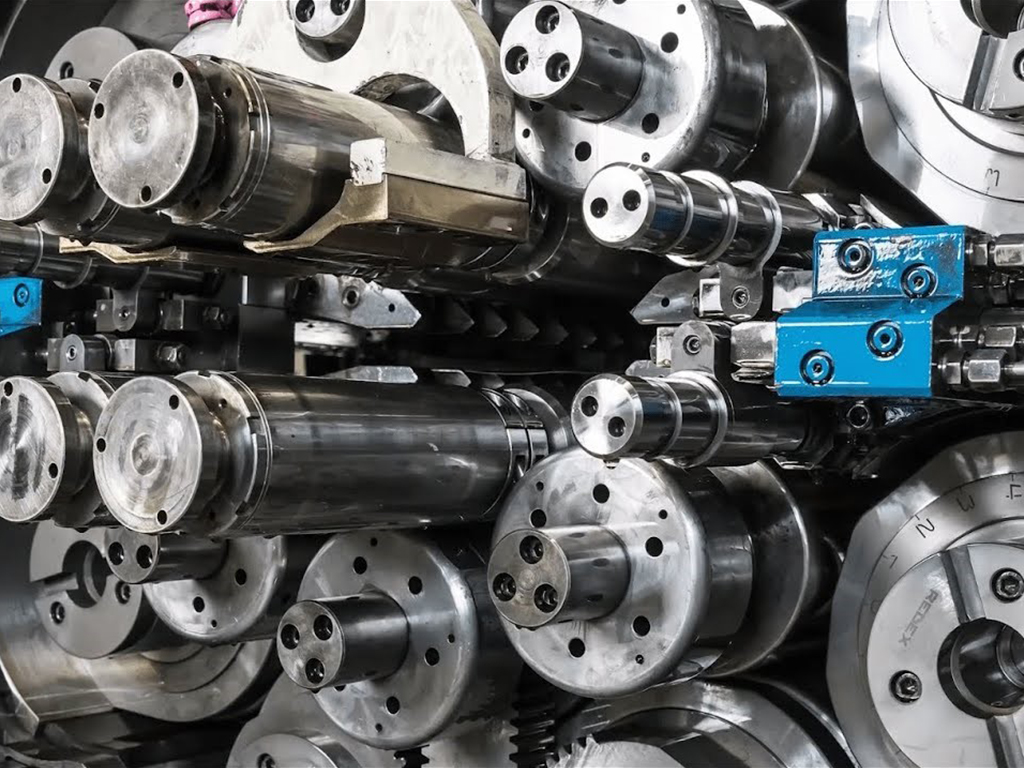

جنس غلتکهای دستگاههای نورد برای کاهش ضخامت ورق استیل، آلومنیم، تیتانیوم و … متفاوت است. آلیاژ مورد استفاد در ساخت غلتکها بر اساس دمای کاری و میزان مقاومت مورد نیاز در برابر سایش انتخاب میشود. اما غالبا برای ساخت غلتکهای نورد از چدن استفاده میشود. غلتکهای کاری پس از مدتی فرسوده میشوند و در سطح آنها ترکهایی ایجاد میشود که میتوانند باعث شکست آنها شوند. در ین مرحله غلتکها را از مسیر خارج کرده و سنگ میزنند و با انجام تستهای سطحی عیوب آن را شناسایی میکنند و تا حذف آن عیوب فرآیند سنگ زنی را ادامه میدهند. روشهای نوینی نیز برای ساخت غلتکهای نورد پیشنهاد شده است که با پوشش دهی و یا استفاده از کامپوزیتها طول عمر غلتکها را افزایش دهند. این موضوع بسیار جذاب و مفصل است که در آینده به آن خواهیم پرداخت.

بیشتر بخوانید: آشنایی با فرایند تولید ورق استیل و مراحل ذوب و نورد استیل

خطوط نورد تاندم

در کاهش ضخامت ورق استیل، سرعت تولید و بازدهی امری ضروری است. دستگاههای نورد که چندین استند پی در پی دارند و عملیات نورد را به صورت متوالی انجام میدهند به تاندم میل (Tandem mill) معروف هستند. در این دستگاهها غلتکهایی پشت سر هم وجود دارند که ضخامت ورق استیل را مرحله به مراحله کاهش میدهند. این امر باعث بالا رفتن سرعت تولید و راندمان میشود. برخی از این دستگاهها را به خط اسید شویی مجهز کردهاند تا ورق تولید شده عاری از هرگونه آلودگی سطحی باشد.

نورد خوشهای یا سندزیمر

ورقهای فولادی و بخصوص استنلس استیل به دلیل استحکام بالا در فرایند نورد سرد نیروی بسیار زیادی برای تغیرشکل نیاز دارند. از طرف دیگر کیفیت سطحی و ابعادی بالایی از نورد سرد مورد انتظار است. به این منظور از نوردهای خوشهای با ترکیب چندین غلتک پشتیبان و دو غلتک کاری کوچک استفاده میکنند. علت وجود غلتکهای قطور پشتیبان جلوگیری از کمانش غلتکهای کاری است، تا بتوان نیروی زیاد نورد سرد را تحمل کنند. این نوع نورد که به نورد سندزیمر یا خوشهای (Cluster rolling mill) معروف است بسیار پرهزینه و پیچیده هستند، ولی با توجه به استحکام بالای ورق استیل و کیفیت مورد نیاز، استفاده از آنها اجتناب ناپذیر است.

مزایای نورد سرد و گرم

همانطور که گفته شد برای کاهش ضخامت ورق استیل از دو روش نورد سرد و گرم استفاده میشود. هرکدام از این روشها معایب و مزایایی دارد که در این بخش به آنها اشاره میکنیم. ورق تولید شده توسط نورد سرد دارای کیفیت سطحی بسیار خوبی است. دقت ابعادی این ورقها نیز بالاست. به دلیل انجام فرآیند کارسرد، میزان سختی و استحکام ورق نورد سرد شده نیز افزایش مییابد.

روش نورد گرم که برای کاهش ضخامت ورق استیل در مراحل اولیه مورد استفاده قرار میگیرد دارای مزایایی است که دانستن آنها خالی از لطف نیست. با فرآیند نورد گرم میتوان کرنشهای بالاتری را به قطعات اعمال نمود و به طبع آن میزان کاهش ضخامت بیشتری بر روی ورق استیل اعمال کرد. با افزایش دما میزان استحکام ورق استیل کاهش مییابد و این کاهش ضخامت ورق استیل سادهتر و با صرف نیرویی کمتر ممکن میشود.

بیشتر بخوانید: تفاوت های ورق فولادی نورد گرم و نورد سرد

جهت خرید ورق استیل، در آلیاژها و ضخامتهای متنوع با کارشناسان ما در مجموعه استیل رخ در تماس باشید.

سخن آخر

ضخامت ورق استیل میتواند بر روی کاربری و قیمت ورق استیل تاثیر گذار باشد. برای کاهش ضخامت ورق استیل از دو روش نورد سرد و گرم استفاده میشود. در ابتدا و برای کاهش ضخامت زیاد از نورد گرم و سپس از نورد سرد استفاده میشود. عملیات نورد علاوه بر تاثیر در ضخامت ورق استیل، بر روی خواص مکانیکی، کیفیت سطحی و ریزساختار ورق استیل نیز تاثیر گذار است.