مقالات, مقالات استنلس استیل

مزایای استفاده از استنلس استیل در سیستمهای آب شیرینکن

شهریور

در دهههای اخیر، رشد جمعیت، توسعه صنعتی و تغییرات اقلیمی موجب فشار فزایندهای بر منابع آب شیرین در سراسر جهان شدهاند. مناطق خشک و نیمهخشک بهویژه در خاورمیانه، شمال آفریقا، هند و برخی نواحی ساحلی با کمبود شدید منابع آب طبیعی روبهرو هستند. در این شرایط، توسعه فناوریهای آبشیرینسازی (Desalination) به عنوان راهحل مؤثر برای تأمین آب شرب، کشاورزی و صنعتی، اهمیتی دوچندان یافته است.

طبق آمار مؤسسات بینالمللی، ظرفیت تولید آب شیرین در دنیا از طریق فناوریهایی مانند اسمز معکوس آب دریا (SWRO) و تقطیر چندمرحلهای (MSF و MED) به بیش از ۱۱۵ میلیون مترمکعب در روز رسیده است. این روند در حال افزایش است، بهویژه در کشورهای حوزه خلیجفارس، که با مصرف بالا، وابستگی زیادی به منابع فرآوری شده برای تأمین آب شیرین دارند.

اما در کنار مزایای فنی این سیستمها، چالشهای فنی جدی نیز وجود دارند:

- خوردگی تجهیزات در مجاورت آب شور

- هزینههای نگهداری بالا

- محدودیت در عمر مفید قطعات حساس

در این میان، یکی از عوامل کلیدی در برای ساخت اجزاء مانند لولهها، پمپها، فیلترها، مخازن و مبدلهای حرارتی، بهینهسازی عملکرد سیستمهای آبشیرینکن است، که در این بین انتخاب صحیح متریال و سازههای تحت فشار بسیار حساس خواهند بود. استنلس استیل به دلیل مقاومت بالا در برابر محیطهای خورنده، دوام طولانیمدت، و قابلیتهای بهداشتی، یکی از مهمترین گزینهها در طراحی و ساخت تأسیسات نمکزدایی مدرن محسوب میشود.

در ادامه این مقاله از استیل رخ، بهصورت دقیق و فنی بررسی خواهیم کرد که چرا استنلس استیل انتخابی هوشمندانه برای سیستمهای آبشیرینکن است، چه گریدهایی در این صنعت استفاده میشود، چه خواصی دارند، و چگونه میتوان بهترین کارایی را از آنها گرفت.

فرآیندهای تصفیه آب

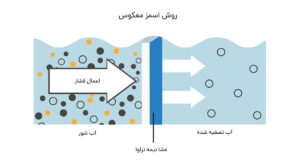

پیش از بررسی کاربردهای ورق استیل در تامین آب آشامیدنی، بهتر است با روشهای ذکر شده برای تصفیه آب آشنا شویم. سه روش اصلی اسمز معکوس آب دریا، تقطیر چند مرحلهای و تقطیر ناگهانی چندمرحلهای برای تصفیه آب مورد استفاده قرار میگیرند:

- اسمز معکوس (SWRO): در این روش، آب دریا با فشار بالا از میان غشاهای نیمهتراوا عبور داده میشود تا نمکها و ناخالصیها جدا شوند و آب خالصتری به دست آید. این فناوری به دلیل مصرف انرژی کمتر نسبت به روشهای حرارتی، در سالهای اخیر به پرکاربردترین روش شیرینسازی آب در جهان تبدیل شده است. با این حال، هزینه نصب و نگهداری آن همچنان بالاست. در کشورهای حاشیه خلیج فارس، به دلیل نیاز شدید به آب شیرین، واحدهای SWRO در کنار سایر فناوریها بهطور گسترده به کار گرفته میشوند.

- تقطیر چندمرحلهای (MED): در این فرآیند، آب شور در چند مرحله تبخیر و تقطیر میشود و بخار حاصل از هر مرحله برای گرم کردن مرحله بعدی استفاده میگردد. بهمنظور افزایش راندمان، از کمپرسورهای حرارتی یا مکانیکی بهره گرفته میشود. هزینه ساخت و بهرهبرداری MED نسبت به SWRO بالاتر است، اما در مناطقی مانند خلیج فارس که دسترسی به انرژی (مثلاً از نیروگاهها) آسانتر است، این روش همچنان کاربرد زیادی دارد.

- تقطیر ناگهانی چندمرحلهای (MSF):در این فناوری، آب شور ابتدا تا دمای بالا گرم میشود و سپس وارد محفظههایی با فشار پایینتر میگردد و بخشی از آن بهطور ناگهانی تبخیر میشود. بخار حاصل روی لولههای سرد میعان کرده و آب شیرین تولید میکند. این روش بسیار پایدار و مطمئن است، اما هزینه و مصرف انرژی آن نسبت به SWRO و MED بالاتر است. به همین دلیل، ساخت واحدهای جدید MSF تقریباً متوقف شده است.

چالشهای فنی در سیستمهای نمکزدایی

فناوریهای نمکزدایی با وجود نقش حیاتی در تأمین آب، با چالشهای فنی متعددی در طراحی، بهرهبرداری و نگهداری مواجه هستند. این چالشها در انتخاب متریال تجهیزات، طراحی سیستمها و مدیریت خوردگی تأثیر مستقیم دارند. مهمترین مشکلات فنی به شرح زیر هستند:

- محیط خورنده شدید آب دریا: آب دریا دارای مقادیر بالای یون کلرید است که موجب خوردگی موضعی، حفرهای (pitting) و شیاری (crevice corrosion) میشود. همچنین در سیستمهایی مانند SWRO، فشار بالا در کنار غلظت نمک، ریسک ترکخوردگی تنشی (SCC) را افزایش میدهد.

- بارهای مکانیکی و فشارهای بالا: در اسمز معکوس، فشارهای عملیاتی به ۶۰ تا ۱۰۰ بار میرسد. تجهیزات باید نه تنها در برابر خوردگی، بلکه در برابر تنشهای مکانیکی بالا و خستگی مقاوم باشند.

- عدم یکسان بودن شرایط در نقاط مختلف سیستم: آب خام ورودی، شور و پر از ذرات است، در حالی که آب شیرین خروجی، بسیار خالص و نسبتاً اسیدی است. این تفاوت شرایط باعث میشود که مناطق مختلف سیستم نیاز به انتخاب آلیاژهای متفاوتی داشته باشند.

- هزینههای تعمیرات و توقف خط تولید: خوردگی یا آسیب در تجهیزات میتواند موجب نشت، خرابی سیستم، آلودگی آب تولیدی و توقف عملیات شود. به همین دلیل استفاده از آلیاژهای مناسب اهمیت بسیار زیادی دارد.

- احتمال خوردگی گالوانیک: در سیستمهایی که دو فلز متفاوت در تماس با یکدیگر و در محیط الکترولیت (مثل آب دریا) قرار میگیرند، احتمال وقوع خوردگی گالوانیک بسیار بالاست. عدم دقت در هماهنگی آلیاژها در ساخت و مونتاژ، میتواند به خوردگی سریع بخش ضعیفتر منجر شود.

در چنین محیطی، انتخاب متریالی که هم مقاومت خوردگی بالا، هم استحکام مکانیکی مناسب، و هم پایداری در شرایط دمایی مختلف داشته باشد، حیاتی است. در این موارد میتوان به کاربرد ورق استیل در تامین آب آشامیدنی پی برد.

آلیاژهای مورد استفاده در سیستمهای آب شیرین کن

در قسمتهای مختلف دستگاههای آب شیرین کن، از آلیاژها و مقاطع مختلفی استفاده میشود. چدن، آلیاژهای مس مانند برنج، برنز و مس-نیکلها و آلیاژهای استنلس استیل در این تجهیزات استفاده میشوند. ورق استیل در تامین آب آشامیدنی اغلب از گریدهای آستنیتی و داپلکس هستند.

فولادهای ضدزنگ آستنیتی: رایجترین آلیاژ آستنیتی، استیل 316L است که مقاومت خوردگی بالاتری به خصوص در محیطهای کلریدی نسبت به گرید 304L دارد. استیل 904L نیز در مواقعی استفاده میشوند که نیاز به مقاومت خوردگی بهتر از استیل 316L باشد. با این حال، آلیاژهای سوپر آستنیتی با ۶٪ مولیبدن مقاومت خوردگی بهتری، بهویژه در برابر آب دریا، دارند. تمامی آلیاژهای آستنیتی دارای مقاومت مکانیکی متوسط و چکشخواری عالی هستند و میتوانند با شکلدهی سرد، به اشکال پیچیدهتر تبدیل شوند.

فولادهای ضدزنگ داپلکس: فولادهای ضدزنگ داپلکس از ترکیب آستینیت و فریت تشکیل شدهاند و ترکیبی از مقاومت مکانیکی بالا و مقاومت خوردگی عالی با چقرمگی کافی هستند. مقاومت مکانیکی بالاتر آنها نسبت به آلیاژهای آستنیتی با مقاومت خوردگی مشابه، امکان کاهش ضخامت دیواره و در نتیجه کاهش هزینهها را فراهم میکند. با افزایش مقادیر کروم، مولیبدن و نیتروژن، مقاومت خوردگی نیز افزایش مییابد. در واحدهای شیرینکن آب دریا، آلیاژ داپلکس نوع ۲۲۰۵ (S32205) در برخی تجهیزات واحدهای آبشیرینکن کاربرد دارد.

پس به طور کلی میتوان آلیاژهای زیر را به عنوان کاربردتری آلیاژهای استیل در این زمینه معرفی نمود:

- استیل 316L

- استیل 904L

- استیل 304L

- استیل داپلکس 2205

تجهیزات ساخته شده از استیل در سیستمهای آی شیرین کن

ورق استیل در تامین آب آشامیدنی و در ساخت بخشهای مختلف این دستگاهها نقشی مهمی دارد. در این قسمت برخی از بخشهای ساخته شده از انواع مقاطع و ورق استیل در تامین آب آشامیدنی را معرفی میکنیم.

- لولهها: با توجه به جریان سیال خورنده با فشار بالا، استفاده از روق استیل برای تولید لولهها ضروری است. آلیاژهای داپلکس، سوپرداپلکس و آستنیتی برای این منظور مورد استفاده قرار میگیرند.

- شیرآلات: ولوها و شیر آلات نیز از آلیاژهای استیل 316L و 904L ساخته میشوند. گاهی بدنه شیر از فولاد یا چدن اما قسمتهای داخلی که با سیال در ارتبط است (مانند گوی داخی شیر توپی، تیغه شیر دروازهای و …) از آلیاژهای استنلس استیل ساخته میشوند.

- فیلترها: آلیاژهای داپلکس 2205 و 316L در ساخت فیلترها بسیار کاربردی هستند.

- پمپها: معمولاً قطعات حساس مثل پره و شفت پمپها از استنلس استیل ساخته میشود. سایر قطعات پمپها علاوه بر استنلس استیل از آلیاژهای فولاد و وچدنی نیز ساخته میشوند.

مزایای اصلی استفاده از استیل در سیستمهای آب

استنلس استیل به دلیل ترکیب خاصی از خواص مکانیکی، شیمیایی و فیزیکی، به یکی از گزینههای اصلی مهندسان در طراحی سیستمهای آبشیرینکن تبدیل شده است. در این بخش، به بررسی دقیق مزایای فنی استنلس استیل برای این کاربردها میپردازیم:

- مقاومت بالا در برابر خوردگی کلریدی: گریدهایی مانند 316L، 2205، 904L و 2507 مقاومت بسیار خوبی در برابر این نوع خوردگی دارند.

- دوام بالا و طول عمر طولانی: استنلس استیل در صورت انتخاب و نصب صحیح، طول عمری بالایی دارد.

- مقاومت به ترک ناشی از خوردگی تنشی (SCC): در شرایط فشار بالا، دمای بالا و یون کلرید، بسیاری از فلزات دچار شکست ناگهانی در اثر SCC میشوند که استیل مقاومت خوبی در این شرایط از خود نشان میدهد.

- خواص مکانیکی عالی: استنلس استیل دارای استحکام تسلیم بالایی است.این ویژگی اجازه میدهد تا ضخامت قطعات بهینه شده و وزن کلی تجهیزات بدون افت عملکرد، کمتر شود.

- بهداشت و ایمنی برای آب آشامیدنی: گریدهای استیل 316L، 304L، 904L و داپلکس 2205 تأییدیه استانداردهای بهداشتی مانند NSF/ANSI 61 برای تماس با آب شرب را دارند.

- قابلیت جوشکاری مناسب: استنلس استیل قابلیت جوشکاری (جوشکاری استنلس استیل) مناسبی دارد و در پروژههای نصب در محل بهراحتی قابل اجراست.

- عملکرد اقتصادی در طول عمر: گرچه قیمت اولیه برخی گریدها (مثل سوپرداپلکس یا 904L) بالا است، اما هزینه نگهداری پروژه در بلندمدت بسیار پایینتر است. کاهش توقف تولید، تعمیرات و افزایش راندمان، در پروژههای بزرگ عامل تعیینکنندهای محسوب میشود.

- مقاومت به خوردگی میکروبی: برخی نقاط سیستم مانند تانکهای پیشذخیره و بخشهای کمجریان، در معرض خوردگی ناشی از باکتریها هستند. استنلس استیل به دلیل سطح صاف و غیر متخلخل، مقاومت مناسبی به این عوامل دارد.

کاربرد روق استیل در تامین آب آشامیدنی

در سیستمهای آبشیرینکن (چه حرارتی مانند MSF و MED و چه غشایی مانند SWRO) ورق استیل و سایر اشکال استنلس استیل در بخشهای مختلفی از تأسیسات مورد استفاده قرار میگیرند. انتخاب نوع گرید، ضخامت، شکلدهی و جوشکاری هر بخش بسته به شرایط عملیاتی آن نقطه انجام میشود. در ادامه به طور خلاصه برخی از اجزای ساخته شده از ورق استیل را معرفی میکنیم:

- خطوط ورودی آب دریا (Intake Systems)

- فیلترهای پیشتصفیه (Pretreatment Filters)

- مبدلهای حرارتی (Heat Exchangers)

- واحدهای اسمز معکوس (Reverse osmosis Pressure Vessels)

- تانکها و مخازن ذخیرهسازی (Storage Tanks)

- سیستمهای لولهکشی داخلی

بررسی تجربیات جهانی و پروژههای موفق

در سراسر جهان، استفاده از استنلس استیل در پروژههای آبشیرینسازی بهعنوان استاندارد پذیرفتهشده شناخته میشود. این تجربه جهانی نهتنها انتخاب استراتژیک مهندسان را تأیید میکند، بلکه اطلاعات مفیدی برای بهبود طراحی، انتخاب آلیاژ و افزایش بهرهوری سیستمها ارائه میدهد.

در ادامه به چند پروژه برجسته جهانی اشاره میکنیم که در آنها از ورق و مقاطع استنلس استیل با موفقیت استفاده شده است:

پروژهها و تجربیات بینالمللی

- پروژه آبشیرینکن رببغ (Rabigh 3 IWP) عربستان سعودی:

ظرفیت: 600000 مترمکعب در روز (SWRO)

استفاده از استیل 2205 و 2507 برای لولههای فشار بالا و مبدلها - پروژه الطویلات (Taweelah IWP) امارات متحده عربی:

بزرگترین آبشیرینکن اسمز معکوس جهان

استیل 316L برای تجهیزات عمومی و استیل 2205 برای اجزای تحت فشار - پروژه تورویخا (Torrevieja SWRO) اسپانیا:

ظرفیت: 240000 متر مکعب در روز

استیل 904L برای قسمتهای در تماس با مواد خروجی - پروژه فلوریدا کیز (Florida Keys RO Plants) در ایالات متحده آمریکا:

استفاده از استیل 2205 برای خطوط اسمز معکوس و استیل 316L در فرآیند پیشتصفیه

گزارشها نشان دادهاند که نرخ خوردگی پس از ۱۵ سال هنوز بسیار پایین باقیمانده است.

منابع فنی (مطالعه موردی)

مطابق گزارش منتشر شده توسط Nickel Institute ، بیش از ۷۰٪ از پروژههای مدرن SWRO از استنلس استیل در بخشهایی از سیستم خود استفاده میکنند. همچنین مشخص شده است که استیل 2205 در مقایسه با استیل 316L حدود ۵ برابر مقاومت حفرهای بالاتری دارد. استفاده از سوپرداپلکسها در جایگزینی تیتانیوم در بسیاری از پروژهها از نظر اقتصادی مقرونبهصرفهتر بوده است.

سخن آخر

استفاده از ورق استیل در تامین آب آشامیدنی در طراحی اجزای سیستمهای آبشیرینکن، بهویژه در مناطق خشک و دارای منابع محدود، بسیار حائز اهمیت است. انتخاب صحیح متریال، نه تنها یک تصمیم فنی، بلکه یک استراتژی بلندمدت برای بهرهوری و پایداری اقتصادی است. استنلس استیل، با ترکیبی از مقاومت بالا در برابر خوردگی، استحکام مکانیکی قابل توجه، دوام طولانی و قابلیت استفاده در شرایط بهداشتی، به گزینهای مطمئن و تأییدشده در پروژههای نمکزدایی تبدیل شده است.

چه در پروژههای بزرگ صنعتی با فناوری اسمز معکوس دریایی (SWRO)، و چه در سیستمهای حرارتی یا واحدهای کوچکتر بیمارستانی استنلس استیل قابلیت تطبیق بالایی با نیازهای خاص هر سیستم دارد. گریدهایی مانند استیل 316L، 2205، 2705 و 904L بسته به شرایط عملیاتی میتوانند عملکردی بینقص و مطمئن فراهم کنند.

استفاده از تجربه پروژههای جهانی، پایبندی به استانداردهای فنی و مشورت با تأمینکنندگان متخصص، میتواند به مهندسان و طراحان در اتخاذ بهترین تصمیم برای انتخاب نوع مناسب استیل کمک کند. در بازار ایران نیز، در دسترس بودن این گریدها و تجربه اجرایی شرکتهای فعال در حوزه استنلس استیل، زمینه مناسبی برای اجرای پروژههایی پایدارتر و کمهزینهتر فراهم کرده است. استیل رخ میتواند شما را در انتخاب آلیاژ مناسب و تامین مواد اولیه استنلس استیل برای پروژهها یاری نماید.