مقالات, مقالات استنلس استیل

آیا مولیبدن پایدار کننده استیل است؟

تیر

مولیبدن یکی از عناصری است که در ساختار استنلس استیل وجود دارد و مقاومت به خوردگی را افزایش میدهد. شرایط خوردگی صنعت با توجه به دما و محیط کاری، نقش مهمی در انتخاب مواد دارد. مکانیزمهای مختلف خوردگی با توجه به مواد خورنده میتوانند شرایط را برای آلیاژهای مختلف سخت کنند. یکی از انواع خوردگی پدیده حساس شدگی است.

استفاده از گریدهای استیل پایدار شده میتواند در این شزایط موثر باشد. اما سوال اینجاست که آیا گریدهایی که حاوی مولیبدن هستند نیز برای این کاربردها مناسباند. این سوالات سبب میشود تا شناخت گریدهای استیل پایدار شده با عناصر آلیاژی مختلف، اهمیت بسزایی داشته باشد. در این مقاله از استیل رخ قصد داریم ضمن معرفی کلی شرایط خوردگی در صنعت، استیل پایدار شده را تعریف کنیم و نقش مولیبدن را در این شرایط توضیح دهیم.

انواع متداول خوردگی در صنعت

اسیدها، بازها، کلریدها و مواد خورنده قوی در صنعت، میتوانند به تجهیزات آسیب برسانند. استفاده از متریالی مقاوم در برابر این آسیبها عمر تجهیزات را افزایش میدهد و هزینههای تعمیر و نگهداری آنها را نیز کاهش میدهد. مکانیزمهای مختلفی برای خوردگی وجود دارد. دو نوع خوردگی حفرهای (pitting) و شیاری (crevice corrosion) رایجترین انواع خوردگی در آلیاژهای مختلف هستند. انواع دیگری نیز مانند خوردگی گالوانیک، خوردگی سایشی، ترک خوردگی تنشی و … نیز برای قطعات در معرض خطر استیل رخ میدهد. استیل پایدار شده در برابر این شرایط مقاومت بهتری از خود نشان میدهد. حال سوال این است که استیل پایدار شده به چه معناست؟

استیلهای پایدار شده چیست؟

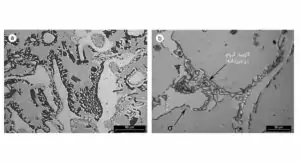

یکی از پدیدههای مخرب در گریدهای مخلتف استنلس استیل، تشکیل کاربید کروم در مرزدانههای آلیاژ است. تشکیل کاربید کروم سبب ایجاد مکانهایی برای خوردگی میشوند. تشکیل کاربید کروم به دلیل تمایل بالای واکنش پذیری کروم اتفاق میافتد. با تشکیل این فاز در مرزدانههای استیل، ناحیه اطراف از کروم فقیر میشوند. این نواحی در تماس با مواد خورنده، به سرعت آسیب میبینند. در این شرایط افزودن عناصری به ترکیب شیمیایی که سریعتر با کربن واکنش میدهند، میتواند خطر تشکیل کاربید کروم را کاهش دهد.

تیتانیوم و نایوبیوم در ترکیب شیمیایی استنلس استیل میتوانند با کربن ترکیب شوند و میزان کروم در ساختار بالا بماند. این عناصر به عنوان عناصر پایدا کننده استیل شناخته میشوند. استیل پایدار شده ر مواردی که نیاز به جوشکاری دارند، کاربرد بسیار زیادی دارد. چرا که تشکیل کاربید کروم اغلب پس از جوشکاری رخ میدهد. در واقع استیل پایدار شده مقاومت بهتری در برابر خوردگی پس از جوشکاری دارد.

تیتانیوم (Ti) و نایوبیوم (Nb) در فولادهای زنگنزن نقش عناصر پایدارکننده (Stabilizers) را دارند — اما نه برای پایدارسازی فازهای فلزی، بلکه برای پایدار کردن ساختار در برابر تشکیل کاربید کروم و در نتیجه جلوگیری از خوردگی بیندانهای مقاطع و ورق استیل. حال آیا مولیبدن هم از عناصر پایدار کننده استیل به حساب میآید؟

آیا مولیبدن یک عنصر پایدار کننده در استیل است؟

باید گفت خیر، مولیبدن اگرچه نقش بسیار مهمی در افزایش مقاومت به خوردگیهای موضعی مانند خوردگی حفرهای و شیاری دارد و باعث تقویت لایه غیر فعال یا پسیو (Passive) سطحی میشود، اما با کربن ترکیب نمیشود و نقش فعالی در ممانعت از رسوب کاربید کروم ایفا نمیکند. بنابراین، از دیدگاه علمی و فازی، مولیبدن یک عنصر پایدارکننده محسوب نمیشود و گریدهای حاوی مولیبدن نیز لزوما استیل پایدار شده نیستند، بلکه بهعنوان یک عنصر آلیاژی تقویتکننده معیارهای مقاومت به خوردگی در فولادهای زنگنزن شناخته میشود.

نقش مولیبدن در ساختار بلوری و رفتار خوردگی

مولیبدن بیشتر در استنلس استیلهای آستنیتی و داپلکس بهکار میرود و با موضعیابی در فاز زمینه آلیاژ، جبههی پسیو کروم-اکسید را تقویت میکند. این عنصر با تشکیل مولیبدناکسید (MoO3) در سطح، از تمرکز یونهای کلرید جلوگیری کرده و عملاً مقاومت به خوردگی حفرهای و شیاری را بین 20 تا 50 درصد افزایش میدهد. در مطلب تاثیر مولیبدن در استیل به طور کامل نقش مولیبدن در استیل را توضیح دادهایم. علاوه بر این، مولیبدن باعث افزایش استحکام خزش (creep strength) و مقاومت به خزش در دماهای بالا میشود، که برای کاربرد در مبدلهای حرارتی و صنایع نفت و گاز حیاتی است.

گریدهای استیل حاوی مولیبدن

فارغ از گریدهای استیل پایدار شده، برخی از گریدهای استیل حاوی مولیبدن هستند که مقاومت خوبی در محیطهای کلریدی دارند. این گریدها میتوانند از گریدهای استیل پایدار شده باشند و یا گریدهایی باشند که عناصر پایدار کننده در آنها وجود ندارد. در ادامه دو گرید پرکاربرد حاوی مولیبدن را معرفی میکنیم.

استیل 316 / 316L / 316Ti: این آلیاژ دارای حدود 2 تا 3 درصد وزنی مولیبدن است. این آلیاژ در برابر محیطهای کلریدی مقاومت خوبی دارد. استیل 316Ti آلیاژ پایدار شده با تیتانیوم است که برای کاربردهایی که نیاز به جوشکاری و مقاومت به خوردگی پس از جوشکاری دارد بسیار مناسب است.

استیل 904L: مقدار مولیبدن این آلیاژ حدود 4 تا 5 درصد وزنی است. مقاومت این آلیاژ در برابر خوردگی حتی بیشتر از 316L است. این آلیاژ در برابر محیطهای اسیدی مقاومت بالایی دارد. در صنایع نفت و گاز و بخصوص برای ساخت مبدلهای حرارتی این آلیاژ کاربرد بسیار زیادی دارد.

خواص مکانیکی گریدهای حاوی مولیبدن

مولیبدن به غیر از مقاومت به خوردگی، خواص مکانیکی استنلس استیل را نیز بهویژه در دماهای بالا بهبود میبخشد. فولادهای زنگنزن حاوی مولیبدن دارای استحکام بالاتر در دمای بالا، مقاومت خزشی بهتر، و دوام بیشتری هستند. به همین دلیل گریدهای استنلس استیل دارای مولیبدن در مبدلهای حرارتی، سیستمهای اگزوز صنعتی، و تجهیزات شیمیایی دمای بالا کاربرد گستردهای دارند.

از نظر رفتار مکانیکی عمومی، مولیبدن میتواند سختیپذیری (توانایی تبدیل به مارتنزیت در فرآیند کوئنچ) و مقاومت در برابر بازپخت را اندکی بهبود دهد. افزودن مولیبدن امکان عملیات حرارتی فولاد برای افزایش استحکام را فراهم میسازد بدون آنکه چقرمگی بهطور چشمگیری کاهش یابد؛ همچنین در ترکیب با عناصری مانند کروم و منگنز، تردی تمپر (tempering brittleness) را کاهش میدهد.

علاوه بر این، مولیبدن تمایل به تشکیل مقداری فریت در ریزساختار دارد و مقاومت فولاد در برابر تغییر شکل در دمای بالا را افزایش میدهد؛ در نتیجه، شکلپذیری گرم (قابلیت فورج) استیلهای حاوی مولیبدن معمولاً پایینتر از گریدهای فاقد مولیبدن است.

سخن آخر

درک دقیق نقش عناصر آلیاژی مانند مولیبدن، تیتانیوم و نایوبیوم در طراحی و عملکرد استنلس استیل، کلید انتخاب صحیح آلیاژ برای کاربردهای خاص صنعتی است. مولیبدن با افزایش مقاومت به خوردگی حفرهای و شیاری، بهویژه در محیطهای کلریدی و اسیدی، به بهبود عملکرد استیلهای آستنیتی و استیل داپلکس کمک میکند. مولیبدن به عنوان عنصری تثبیت کننده شناخته نمیشود. عناصر پایدارکنندهای همچون تیتانیوم نایوبیوم با تثبیت کاربیدها در دمای بالا، مانع از حساس شدن به خوردگی بیندانهای میشوند و دوام قطعات را در شرایط حرارتی سخت افزایش میدهند.