مقالات, مقالات استنلس استیل

حساس شدن (Sensitization) در جوشکاری استیل و راه های جلوگیری از آن

اردیبهشت

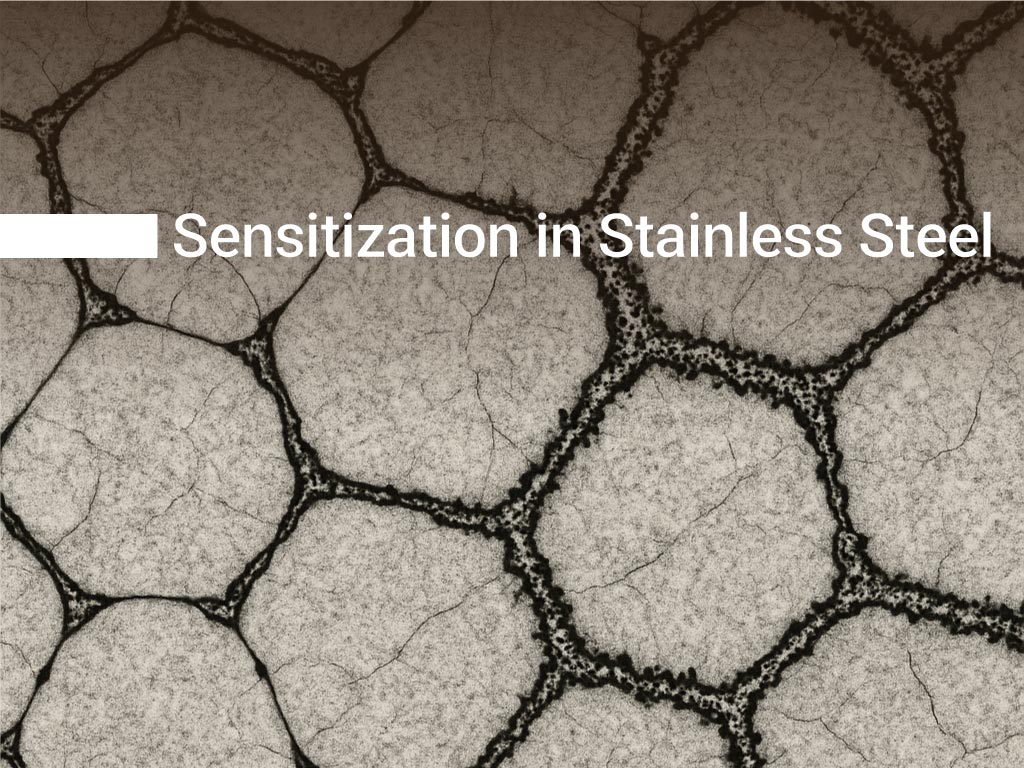

حساس شدگی یا Sensitization، یکی از پدیدههایی است که در اثر جوشکاری در برخی آلیاژها رخ میدهد و میتواند تاثیر بسزایی در مقاومت به خوردگی قطعات داشته باشد. پدیدهای که به واسطهی رسوب کاربید کروم در مرزدانهها، منطقهای را با درصد کروم کمتر از حد لازم برای تشکیل لایهی محافظ اکسید کروم ایجاد میکند و منجر به خوردگی بیندانهای (Intergranular Corrosion) میشود. در این مقاله از استیل رخ ابتدا مکانیسم ایجاد حساس شدگی در استنلس استیل را شرح میدهیم، سپس عواملی که سرعت یا شدت آن را تعیین میکنند را مرور میکنیم. پس از آن نیز راهکارهای پیشگیری و کنترل این پدیده نظیر کنترل ترکیب شیمیایی، عملیات حرارتی و استفاده از آلیاژهای تثبیتشده، را توضیح خواهیم داد.

حساس شدگی در استنلس استیل چیست و چه زمانی رخ میدهد؟

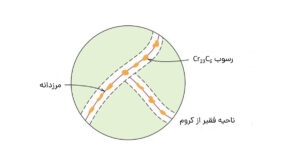

انجام فرآیند جوشکاری سبب افزایش دمای ناحیه جوش در قطعه میشود. بالاترین دما در ناحیه جوش است که سبب ذوب فلزات میشود. نواحی دیگر نیز تحت تاثیر این افزایش دما قرار میگیرند. این افزایش دما منجر به تشکیل فاز کاربید کروم با ترکیب Cr23C6 یا سایر ترکیبات کاربید کروم با ترکیب کلی CrxCy میشود. این فازها در مرزدانهها تشکیل میشوند. برای رسوب این فاز، کروم از ساختار درون دانهها به مرزدانهها رفته و با کربن واکنش میدهد. واکنش کروم با کربن سبب کاهش میزان کروم در نواحی اطراف مرزدانهها میشود.

این کاهش کروم سبب میشود تا مقاومت به خوردگی در اطراف مرزدانهها به طرز چشمگیری کاهش یابد. در واقع کاهش کروم سبب میشود تا لایه اکسیدی مقاوم در برابر خوردگی در آن ناحیه تشکیل نشود و همین امر سبب میشود تا در مواجه با مواد شیمیایی، خوردگی در استیل رخ دهد. این پدیده عموماً در محدودهی دمایی بین 450 تا 900 درجهی سانتیگراد روی میدهد که در اثر دیر سرد کردن حین تولید، عملیات جوشکاری یا قرارگیری در سرویسهایی در این بازهی دمایی اتفاق میافتد. این پدیده منجر به حساس شدن استیل میشود.

اهمیت حساس شدگی در استنلس استیل چیست؟

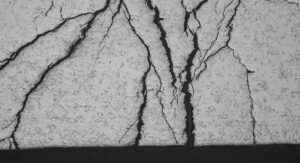

خوردگی بیندانهای میتواند منجر به کاهش شدید یکنواختی ساختار، ایجاد شکافهای ریز در مرزدانهها و نهایتاً خوردگی دانهها در سطح فلز گردد که در کاربردهای حساس مانند صنایع پتروشیمی، نیروگاهی و غذایی خطرساز است. فقیر شدن دانهها از کروم سبب میشود تا با غلظت کمی از مواد خورنده، ورق استیل تخریب شود و دچار خوردگی گردد. حساس شدن استیل پدیدهای بسیار مهم است که باید آن را شناخت و اقدامات لازم برای جلوگیری از این پدیده را مد نظر قرار داد.

مکانیزم حساس شدگی

شناخت مکانیزم حساس شدگی در استنلس استیل کمک میکند تا بتوان تصمیمی درست برای جلوگیری از آن اتخاذ کرد. در ادامه علل رخ دادن این پدیده را بیشتر بررسی میکنیم.

- افزایش دما و سرعت سرمایش کم: در اثر فرآیند جوشکاری استیل، ناحیهای از قطعه به طور کامل ذوب شده و سپس دوباره منجمد میشود. طی این فرآیند، در هنگام انجماد با سرعت سرد شدن کم، ذرات کاربید کروم در مرزدانهها تشکیل میشوند. برای این منظور باید عملیات حرارتی محلول سازی در دما و زمان کافی انجام شود تا ذرات کاربید حل شده و کروم به جایگاه خود بازگردد.

- رسوب کاربید کروم: در دماهای حساسکننده حدود، 520 الی 800 درجه سانتیگراد، کاربیدهای کروم (Cr₂₃C₆) در مرزدانههای استیل آستنیتی رسوب میکنند. این رسوب ابتدا از حلالیت پایین کاربید در این دما ناشی میشود و با جذب کروم از دانه مجاور، ناحیهی باریکی با محتوای کروم کمتر از 10٪ (حداقل میزان مورد نیاز برای پایداری پوشش اکسید) ایجاد میکند.

- توسعه باریکهی کروم زدایی شده: زمانی که لایهی کاربید پیوسته شود، مرزدانه به صورت مسیری مستعد برای خوردگی عمل میکند. در حضور محیطهای خورنده (بویژه کلریدی)، این مسیر دچار خوردگی بیندانهای شده و منجر به جدا شدن دانهها میگردد.

عوامل مؤثر بر حساس شدگی در استنلس استیل

همانطور که گفته شد، حساس شدگی مکانیزمی مشخص دارد. با کنترل و مدیریت پارامترهای موثر میتوان از رخ دادن این پدیده جلوگیری کرد.

- محتوای کربن: محتوای کربن در تشکیل کاریدهای کروم تاثیر بسیار زیادی دارند. چرا که کروم با کربن ترکیب میشود. یکی از دلایلی که برای حوشکاری از گریدهای کم کربن استفاده میشود، احتمال کمتر شدن پدیده حساس شدگی در استیل است. گریدهای گروه ۳۰۰ دارای درصد کربن متفاوتی هستند؛ برای مثال 304L با حداکثر ۰.۰۳% کربن طراحی شده تا از رسوب کاربید کروم حین جوشکاری جلوگیری کند. افزایش کربن موجب تسهیل تشکیل کاربید و در نتیجه افزایش حساسیت میشود.

- سرعت سرد کردن: سرد کردن سریع پس از عملیات حرارتی (مانند کوئنچآنیل) با جلوگیری از ورود طولانی مدت در محدودهی حساسکننده، احتمال رسوب کاربید را کاهش میدهد.

- ترکیب شیمیایی و آلیاژهای تثبیتشده: افزودن عناصری مانند تیتانیوم یا نایوبیوم که میل بالاتری به کربن نسبت به کروم دارند، موجب تشکیل کاربیدهای پایدار TiC یا NbC شده و از تشکیل Cr₂₃C₆ جلوگیری میکنند.

- نواحی حرارتی جوشکاری: ناحیه متاثر از حرارت (HAZ) در جوشها به دلیل قرار گرفتن طولانیتر در محدودهی 450–900 °C بیشترین احتمال برای حساس شدگی را دارد و پدیدهای تحت عنوان “پوسیدگی جوشی” یا (weld decay) در این نواحی رخ میدهد.

روشهای تشخیص حساس شدگی در استیل

با توجه به اهمیت این پدیده در استنلس استیل، استانداردهای مختلف و آزمونهایی برای تشخیص این پدیده طراحی شده است.

- آزمونهای استاندارد ASTM: استاندارد ASTM A262 مجموعهای از روشهای خوردگی شیمیایی (Practice A تا F) را برای تعیین حساسیت استیل آستنیتی معرفی میکند؛ این تستها با اسامی Practice A تا Practice F در این استاندارد تعریف شدهاند. جالب است بدانید که آزمونی با نام Practice D وجود ندارد!

| تست | موارد مورد بررسی |

| Practice A | بررسی ریزساختار با میکروسکوپ نوری |

| Practice B | تست Streicher (تست کاهش وزن با سولفات آهن (Fe₂(SO₄)₃)) |

| Practice C | آزمون Huey (آزمون جوشاندن در اسید نیتریک) |

| Practice E | تست Strauss (تست کاهش وزن با Cu–CuSO₄–H₂SO₄) |

| Practice F | تست سریع با CuSO₄ + H₂SO₄ |

- آزمونهای الکتروشیمیایی و NDT: آزمونهای الکتروشیمیایی مانند (Electrochemical Potentiokinetic Reactivation یا EPD) بهمنظور سنجش حساسیت و تستهای غیرمخرب همچون التراسونیک نیز کاربرد دارند.

- میکروسکوپی متالوگرافی: مشاهده ساختار مرزدانهها پس از اچ (Etch) شیمیایی با محلول نیتروکلریک اسید، خطوط تیرهی نمایانگر رسوب کاربید و نواحی خوردهشده مشخص میشوند. در واقع نواحی حساس شده با مایع اچانت دچار خوردگی میشوند.

راهکارهای پیشگیری و کنترل حساس شدگی در استنلس استیل

به منظور جلوگیری از رخ دادن پدیده حساس شدگی در استنلس استیل، میتوان با اقداماتی اثرات آن را کاهش داد و یا از بین برد.

- عملیات حرارتی آنیلینگ (Solution Annealing): این عملیات حرارتی در دمای 1060 تا 1120 درجه سانتیگراد و سپس کوئنچ سریع در آب انجام میشود. این فرآیند موجب حل مجدد کاربیدهای رسوبشده و توزیع یکنواخت کروم در ریزساختار میشود؛ هرچند این روش برای قطعات حجیم یا سازههای جوشکاریشده محدودیت دارد.

- کنترل درصد کربن و انتخاب گرید مناسب: انتخاب گریدهای کمکربن مانند گریدهای 304L و گرید 316L با کمتر از 0.03٪ کربن، ریسک رسوب Cr₂₃C₆ را کاهش میدهد. چرا که میزان کربن برای تشکیل فاز Cr23C6 کافی نیست.

- استفاده از آلیاژهای تثبیتشده: گریدهای 321 (تثبیت شده با تیتانیوم) و گرید 347 (تثبیت شده با نایوبیوم) به دلیل تشکیل TiC و NbC، حساسیت کمتری نسبت به گریدهای غیرتثبیتشده از خود نشان میدهند.

- طراحی و کنترل فرایند جوشکاری: کاهش میزان حرارت ورودی، انجام پیشگرمایش و استفاده از فیلر کمکربن یا تثبیتشده، میتواند خطر حساس شدگی را کاهش دهد.

سخن آخر

حساس شدگی در استنلس استیل به عنوان یک چالش متالورژیکی نیازمند درک عمیق از مکانیسم رسوب کاربید کروم و اثرات آن بر نواحی کمکروم است. با کنترل ترکیب شیمیایی (محتوای کربن و افزودنیهای تثبیتکننده)، بهکارگیری عملیات حرارتی مناسب و طراحی فرایند جوشکاری دقیق، میتوان ریسک خوردگی بیندانهای را به طرز قابلتوجهی کاهش داد. استفاده از آزمونهای استاندارد ASTM A262 و روشهای الکتروشیمیایی نیز امکان تشخیص به موقع پدیدهی حساس شدگی را فراهم میکند تا قطعات و سازهها با اطمینان بیشتری در شرایط سرویس قرار گیرند. با توجه به اهمیت کاربردهای صنعتی استنلس استیل در محیطهای خورنده، پیادهسازی این راهکارها میتواند عمر مفید تجهیزات را افزایش داده و هزینههای نگهداری و تعمیر را به میزان چشمگیری کاهش دهد.