مقالات

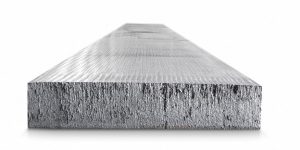

اسلب یا تختال چیست؟

از مهمترین محصولات کارخانههای ذوب آهن و فولاد که در صنعت نورد فولاد بهوفور مورد استفاده قرار میگیرد، اسلب یا تختال است. اسلب از جمله محصولات فولادی نیمهتمام به شمار میرود که تولید آن در ابعاد گوناگون انجام میگیرد. مقطع این نوع از شمشها به شکل مستطیل است و از انواع فولادهای کربنی، فولاد ضدزنگ و انواع آلیاژها بهمنظور تولید آنها بهره برده میشود.

ضخامت تختالها معمولاً از 4 اینچ یا حدود 100 میلیمتر شروع میشود ولی معمولاً ضخامتی بین 200 تا 250 میلیمتر دارند. امروزه صنایع مختلف فولاد برای ساخت محصولات تخت مثل ورق، شیت و تسمه از تختال و یا اسلب بهره میبرند. در ادامه بهصورت کامل به این سؤال پاسخ خواهیم داد که اسلب یا تختال چیست؟ پس همراه استیل رخ باشید.

تختال یا اسلب چگونه تولید میشود؟

همانطور که اشاره شد، تختال نتیجه یا محصول نهایی در یک کارخانه ذوب است. اسلب فولادی به عنوان یک محصول نیمه تمام تعریف میشود؛ به این معنی که برای رسیدن به دست مصرف کننده فولاد و بازار، باید تحت عملیات تکمیلی نورد گرم قرار گیرد. تولید اسلب گاهی اوقات با پردازش شمش فولاد و گاهی با استفاده از فرآیند ریختهگری پیوسته تولید میشود. این محصول با مقاطع مستطیلی شکل عرضه میشود و ضخامتی بین 160 تا 200 و 250 میلیمتر دارد. عرض آن بین از 600 میلیمتر تا 2 متر است و عرض 1.25 بیشتر رایج است. طول اسلب معمولا بین 4 تا 12 متر است.

برای تولید اسلب در کارخانه ذوب، ابتدا آهن اسفنجی یا آلیاژهای قراضه برای بازیافت به کوره ذوب سپرده میشوند. ذوب در کوره با تکنولوژیهای مختلفی مانند کوره بلند، کوره الکتریکی و یا کوره القایی انجام میشود و خروجی بصورت شمش در میآید. البته در فرایندهایی، مذاب مستقیماً وارد چرخه ریختهگری پیوسته یا ریختهگری تحت فشار شده و به اسلب تبدیل میشود.

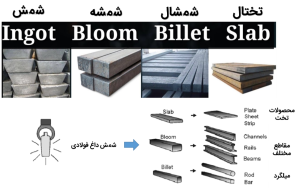

محصولات اولیه کارخانه ذوب فولاد

محصولات اولیه کارخانه ذوب فولاد

کاربردهای تختال چیست؟

این نوع از محصولات فولادی یعنی اسلب، بیشتر در کارخانههای نورد گرم و برای تولید محصولات تخت فولادی مانند ورق استیل، شیت یا کویلها کاربرد دارند. همچنین تولید تسمه، لوله و پروفیل درزدار نیز در بین مهمترین مصارف تختال جای میگیرند.

برای تولید ورق، اسلب یا تختال را در کوره مجدد حرارت داده و پس از رسیدن به دمای بالای در محدوده 1100 تا 1250 درجه سانتیگراد گرم شده و از طریق نورد گرم، تحت چندین مرحله پردازش و تغییر شکل قرار داده میشود. سپس میتوان بر اساس هدف مورد نظر آنها را به کویل یا رول تبدیل و در مراحل بعدی به شیت و ورق یا لوله و پروفیل درزدار تبدیل کرد.

انواع، ویژگیها و استانداردها

تختال یا اسلب بهصورت فولاد زنگ نزن نیز تولید میشوند و همانطور که اشاره کردیم رایجترین و پُرمصرفترین آلیاژهای استیل در صنعت، فولادهای کربنی هستند. براساس نیاز و نوع آلیاژ مورد نظر میتوانید شاهد خواص شیمیایی و مکانیکیمتفاوتی از اسلبهای مختلف باشید. بدیهی است که مهمترین عناصر بهکاررفته در اسلبهای فولادی آهن با درصد کمی کربن است و به کمک عناصر آلیاژی مختلف مثل کروم، مولیبدن، منگنز، نیکل، سیلیکون و غیره آلیاژهای بسیار متنوعی تولید میشوند.

بهمنظور شناسایی مشخصات اسلب تولیدی، از کدگذاریهای استاندارد بهره برده میشود. این کدگذاری معمولاً به دو بخش اشاره دارد و در قسمت انتهایی اسلب درج یا متصل میشود. این مشخصات شامل کُد ذوب (Heat No.) و کُد رنگ میشوند. کُد ذوب مشخصات کوره و شرایط ذوب را مشخص میکند و کُد رنگ نشاندهنده گرید و نوع آلیاژ فلز است.

در اسلب فولاد نباید هیچگونه ترک طولی، عرضی، درز، پوسته، حفره، انقباض و این نوع اشکالات دیده شود. در واقع محصول باید عاری از هرگونه اثری از ایراد سطحی و عمقی باشد تا بر استانداردهای محصول نهایی تأثیرگذار نباشند. در صنعت استانداردهای بسیاری مرتبط با مشخصات شیمیایی، فیزیکی و مکانیکی اسلبها تعریف شده است. از مهمترین استانداردهای کاربردی میتوانیم به ASTM A615M، ASTM A706M، BS 4449 و چندین استاندارد دیگر اشاره کرد. همانطور که در ابتدای متن نیز اشاره کردیم اسلب یا تختال دارای اندازه و ابعاد گوناگونی است؛ اما 300 میلیمتر اندازهای است که بهعنوان استاندارد صنعت در نظر گرفته میشود.

بیشتر بخوانید:

ازآنجاییکه اسلبهای فولادی از نظر آلیاژ دارای انواع مختلفی هستند، ازاینرو میتوانید شاهد مشخصات شیمیایی متنوعی نیز باشید. فولادهایی که در تولید تختال کاربرد دارند، شامل فریتیک، داپلکس، آستنیتی و مارتنزیتی میشوند.

بهطورکلی یک سری از ویژگیهای کلیدی هستند که تختال یا اسلب فولادی باید از آنها برخوردار باشد؛ از آن جمله

- هیچگونه فرورفتگی انقباضی و برآمدگی نباید روی سطوح مشاهده شود.

- هیچ اثری از جوش روی سطح نباید وجود داشته باشد.

- هچگونه آثار ترک طولی و عرضی نباید روی اسلب دیده شود.

- سوراخ، شکستگی و هرگونه عیوب ظاهری نیز پذیرفته نیست.

کارخانجات ذوب آهن داخلی، با رعایت این نکات ظاهری و همچنین فرایندهای آلیاژ سازی و فنی، میتوانند استانداردهای جهانی را تا حد بسیار زیادی به دست آورده و از این طریق محصول را در عرصه صادرات روانه بازار کنند. البته که امروزه بخشی از اسلب تولیدی در ایران به کشورهای مختلف صادر میشوند.

بررسی ویژگیهای و استانداردهای اسلب

بررسی ویژگیهای و استانداردهای اسلب

سخن آخر

اسلب یا تختال از جمله محصولات فولادی نیمه آماده است که اصلیترین کاربرد آن در تولید محصولات فولادی تخت است. محصولات نیمه ساخته فولادی باید بدون هیچگونه عیبی تولید شوند تا از این طریق بتوانند ضامن حفظ استانداردهای محصول نهایی شوند. این محصول میانی که دارای مقطعی به شکل مستطیلی است، میتواند ورودی نورد گرم برای تولید سایر محصولات فولادی باشد. مهمترین این کاربردها تولید لوله استیل، پروفیل استیل، کویل، تسمه و میلگرد استیل است. این اسلبها میتوانند ابعاد و ضخامت متفاوتی داشته باشند. در ایران کارخانههای ذوب آهن مثل فولاد مبارکه و فولاد خوزستان از تولیدکنندگان اصلی اسلب فولاد هستند. متاسفانه هنوز هیچ کارخانهای اسلب فولاد ضد زنگ در ایران تولید نمیکند و اصولاً محصولات اصلی فولاد ضد زنگ بصورت وارداتی در بازار ایران عرضه میشوند.