مقالات

انواع فولادهای ابزار، ویژگی ها و کاربردها

شهریور

فولادهای ابزار، آلیاژهایی هستند که در صنعت نقشی بیمانند دارند و میتوانند دستیابی به بهرهوری و کیفیت بالا را در تولید قطعات مختلف فراهم نمایند. این آلیاژهای آهنی با خواص مکانیکی منحصر به فرد خود، نقشی کلیدی در ساخت ابزارهای برش، قالبها، و قطعات صنعتی دارند. در این مقاله از استیل رخ قصد داریم با توضیحی درباره این گروه از فولادها، کاربردها و خواص آنها را بیان کنیم.

فولاد ابزار چیست و فرآیند تولید آن چگونه است؟

فولاد ابزار گریدهای پرکربن و پرآلیاژی هستند که برای ساخت ابزار و تجهیزات مورد نیاز برای ماشینکاری فلزات، پلاستیک و چوب و همچنین ساخت انواع قالب مورد استفاده قرار میگیرند. در ساختار انواع فولاد ابزار عناصری مانند کبالت و نیکل برای بهبود استحکام و عملکرد در دمای بالا استفاده میشود. همچنین از عناصری مثل کروم، وانادیوم، مولیبدن و تنگستن در گریدهای مختلف برای افزایش مقاومت در برابر سایش استفاده میشود.

پروسه تولید فولاد ابزار در کورههای قوس الکتریکی شروع میشود. پس از ذوب و فرآیندهای مختلف برای رسیدن به ترکیب شیمیایی دقیق، پالایش سربارهها با روش ESR انجام میشود تا شمشهایی با عیار بالا و سطوح صاف و بدون تخلخل ریخته شوند. پس از آن با انجام فرآیند آنیل، آن را برای فرآیندهای مختلف مانند شکل دهی و یا تراشکاری آماده میکنند. پس از عملیات ساخت قطعه نهایی تولید شده با عملیات حرارتی و سختکاری به ابزار و تجهیزات مورد نظر تبدیل میشود. برای اطلاعات بیشتر میتوانید مقاله «از چه روشهای عملیات حرارتی در تولید فولاد استفاده می شود؟» را از استیل رخ بخوانید

تاریخچه فولاد ابزار

تاریخچه طراحی و تکامل فولاد ابزار را نمیتوان به طور دقیق و مشخص بیان کرد چرا که نمیتوان زمان ابداع اولین فولاد ابزار را مشخص کرد. اما میتوان گفت که تکامل یافته آلیاژی با نام فولاد موشت (Mushet) است. این فولاد در سال 1868 توسط متالورژ بریتانیایی روبرت موشت تولید شد که در ساختارش حدود 2 درصد وزنی کربن، 2.5 درصد وزنی منگنز و 7 درصد وزنی تنگستن وجود داشت. محتوای بالای منگنز در این فولاد باعث سختی پذیری بالای آن است. کربن و تنگستن نیز سبب میشوند تا مقاومت به سایش آن افزایش یابد.

در سال 1880 تا 1890 در فرانسه آزمایشاتی روی فولادهای آلیاژی همراه کروم صورت گرفت و تا سال 1890 نیز تحقیقاتی روی فولادهای کم آلیاژ با ترکیبی از کروم و تنگستن انجام شد. این تحقیقات منجر به تولید اولین فولاد تندبر در سال 1890 شد که حاوی 4 درصد وزنی کروم و 18 درصد وزنی تنگستن بود. روند تحقیق و توسعه فولاد ابزار ادامه پیدا کرد و آلیاژهای جدید این دسته از فولادها تولید شدند. مقاله «فولاد آلیاژی چیست و چه انواعی دارد؟» را میتوانید برای اطلاعات بیشتر مطالعه کنید.

دسته بندی فولاد ابزار

فولادهای ابزار را میتوان به 7 دسته تقسیم کرد که بر اساس روش سختکاری طبقه بندی شدهاند. در ادامه این دسته بندی را توضیح میدهیم:

فولادهای ابزار که در آب خنک میشوند (W)

این دسته از انواع فولاد ابزار که به نام Water-Hardening Tool Steels شناخته میشوند، کربن بالا و میزان عناصر آلیاژی کمی دارند و نسبت به سایر گریدهای فولاد ابزار سختی کمتری دارد. مقادیر اندکی منگنز، سیلیسیم و مولیبدن برای بهبود عملکرد به این آلیاژ افزوده شده است. این آلیاژها برای استفاده در دمای بالای 150 درجه سانتیگراد مناسب نیستند چرا که در این دما شروع به نرم شدن میکنند.

دلیل انتخاب و استفاده در بسیاری کاربردهای اساسی از این آلیاژها را میتوان قیمت مناسب آنها دانست. این فولاد میتواند به سختی بالایی برسد اما در مقایسه با انواع دیگر فولادهای ابزار شکنندهتر است. برخی از کاربردهای متداول فولاد ابزار w برای ساخت قالبهای سرد، ابزارهای حکاکی، برجستهسازی و ابزارهای برش صنعتی هستند.

فولاد ابزار مقاوم در برابر شوک ضربهای (S)

این نوع فولاد ابزار که با نام Shock-Resisting Tool Steels معروف است، برای مقاومت در برابر تنش در دماهای بالا یا پایین طراحی شده است. چقرمگی بالا و مقاومت سایشی متوسط را میتوان ویژگیهای اصلی این آلیاژها دانست. فولادهای ابزار نوع S با محدودیت دمایی تا 537 درجه سانتیگراد مناسب کاربردهای با دمای بسیار بالا نیستند.کاربردهای این نوع فولاد ابزار در ساخت تجهیزات دیگ بخار، سه نظام، کولتها، کلاچهای صنعتی، قالبهای گرم و سرد، رنده چوب و تیغههای برش مشاهده میشود.

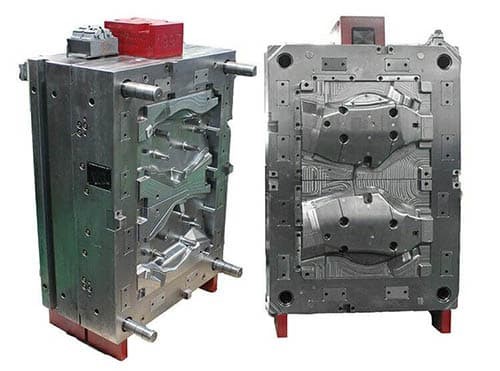

فولادهای قالب (P)

این سری از فولاد ابزار که به نام Mold Steels شناخته میشوند برای ساخت قالبهای قطعات پلاستیکی مورد استفاده قرار میگیرد. این قالبها برای فرآیندهایی مانند پانچ سرد، فورج گرم، ریختهگری تحت فشار و قالب تزریق پلاستیک استفاده میشوند. گرید P20 یکی از پرکاربردترین گریدهای این دسته از آلیاژهای فولادهای ابزار است. همچنین استنلس استیل مارتنزیتی گرید 420 که برای ساخت تیغههای برشی استفاده میشود نیز در این دسته از فولادهای ابزار جای دارد.

فولاد ابزار سردکار (Cold-Work Tool Steels)

این نوع فولادهای ابزار به سه دسته A، O و D تقسیمبندی میشوند. این گروه که از جمله دسته فولادهای سردکار هستند در محیطهای مختلف عملیات حرارتی میشوند. فولادهای ابزار سردکار، دارای سختی متوسطی هستند اما مقاومت در برابر سایش و سختی پذیری بالایی دارند. این نوع فولاد پس از انجام عملیات حرارتی کمترین میزان اعوجاج را دارد و به همین دلیل گزینهای بسیار مناسب برای ساخت ابزارآلات و تجهیزات بزرگ است.

سری A (Air hardening)

این دسته که فولاد Mushet نیز جزو آنهاست طی عملیات حرارتی با هوا خنک میشوند. این فولادهای ابزار مزیت سخت شدن عمیق را دارند و درضمن به دلیل محتوای بالای کروم در طی عملیات حرارتی، اعوجاج بسیار کمی پیدا میکنند. ماشینکاری سری A خوب است و مقاومت به سایش و چقرمگی عالی دارند. کاربردهای متداول این سری فولاد در قالب سکه زنی، ساخت بادامک، قالب خمکاری و بلنک است.

سری O (Oil Hardening)

این دسته از آلیاژهای فولاد ابزار با کوئنچ در روغن سختکاری میشوند و سپس در دمایی کمتر از 200 درجه سانتیگراد تنش زدایی میشوند. فولاد ابزار سری O مقاومت سایشی خوبی دارند و در کاربردهای مختلفی مورد استفاده قرار میگیرند. کاربردهای این سری فولادهای ابزار در ساخت تیغچههای دنده زنی، بوشینگ، مرغک و قالب بلنک است.

سری D

فولادهای ابزار این دسته شامل 10 تا 13 درصد کروم است که به نوعی فولاد ضدزنگ یا استنلس استیل محسوب میشود. این دسته سختی خود را تا دمای 425 درجه سانتیگراد حفظ میکند. مقاومت به خوردگی این دسته از فولاد بالا نیست و علت آن رسوب کاربیدها در ساختار آن است. این دسته نیز دارای اعوجاج کم و سختی و مقاومت در برابر سایش بالایی هستند و میتوان از آنها در ساخت و ریختهگری بلوکهای قالب، قالبهای کشش و قالبهای فورج استفاده کرد.

جدول ترکیب شیمیایی فولادهای ابزار سردکار

| گرید | کربن | منگنز | کروم | نیکل | مولیبدن | وانادیوم | سیلیسیوم | تنگستن |

| O1 | 0.9 | 1-1.4 | 0.5 | – | 0.5 | 0.2 | 0.3 | 0.5 |

| O2 | 0.9 | 1.5-2 | 0.3 | – | – | 0.15 | 0.3 | – |

| O6 | 1.45 | 1 | – | — | 1 | 1 | ||

| A2 | 1 | 1 | 5 | 3 | 1 | 0.15-0.5 | – | – |

| A3 | 1.25 | 0.5 | 5 | 3 | 0.9-1.4 | 0.8-1.4 | – | |

| A4 | 1 | 2 | 1 | 3 | 0.9-1.4 | – | – | – |

| A6 | 0.7 | 1.8-2.5 | 0.9-1.2 | 0.3 | 0.9-1.4 | – | – | |

| A7 | 2-2.85 | 0.8 | 5-5.75 | 0.3 | 0.9-1.4 | 3.9-5.15 | — | 0.5-1.5 |

| A8 | 0.5-0.6 | 0.5 | 4.75*5.50 | 0.3 | 1.15-1.65 | – | – | 1-1.5 |

| A9 | 0.5 | 0.5 | 4.75-5 | 1.25-1.75 | 1.3-1.8 | 0.8-1.4 | 0.95-1.15 | – |

| A10 | 1.25-1.5 | 1.6-2.1 | – | 1.55-2.05 | 1.75 | 1-1.5 | – | – |

| D2 | 1.5 | 0.45 | 11-13 | 0.9 | 0.3 | 1 |

فولاد ابزار گرمکار (H)

فولاد های ابزار گرمکار یا Hot-Work Tool Steels برای کابردهای دما بالا به غیر از برش مناسب هستند. این فولادها دارای استحکام و سختی بالایی بوده و میتوانند در دمای بالا در طولانی مدت ویژگیهای خود را حفظ کنند. این گروه از فولاد های ابزار دارای مقدار مناسبی عناصر آلیاژی مختلف ولی محتوای کمی کربن هستند. قالبهای اکستروژن داغ آلومینیوم و منیزیم، پوسته قالب کشش سرد و قالب اکستروژن همگی از این دسته از آلیاژها ساخته میشوند. پرکاربردترین و شناختهشدهترین آلیاژ این سری، گرید H13 است که برای ساخت قالب اکستروژن آلومینیوم مورد استفاده قرار میگیرد.

فولاد تُندبر (HSS)

این دسته از فولادها که به High speed steels معروف هستند، به دو نوع M بر پایه مولیبدن و T بر پایه تنگستن تقسیم میشوند. فولادهای حاوی مولیبدن دارای نقطه ذوب کمتری هستند و سختی آنها نیز نسبت به گریدهای حاوی تنگستن سختی کمتری است، اما دوام بالاتری دارند. فولاد تندبر برای ساخت انواع ابزارهای برش مانند تیغچهها، تیغه اره و سر متهها مورد استفاده قرار میگیرد.

نامگذاری فولادهای تندبر به این دلیل است که می توانند با سرعت ابزار و نرخ تغذیه بالاتر در مقایسه با فولادهای ساده با کربن بالا براده برداری کنند. فولاد تندبر در دمای بالا سختی و استحکام خود را حفظ میکند و برای این کاربریها ایدهآل است. در مقایسه با فولادهای کربنی و فولاد ابزار معمولی، گریدهای HSS متناسب با میزان محتوای تنگستن و وانادیوم معمولاً سطح بالایی از سختی و مقاومت در برابر سایش دارند.

فولادهای ابزار خاص

این دسته نسبت به فولاد های ابزار معمولیتر مثل w گران قیمتتر هستند و برای کاربردهای ویژه طراحی شدهاند. این سری فولاد به دو نوع کم آلیاژ (L) و پایه کربن-تنگستنی (F) تقسیم میشوند. نوع L در محیطهایی که مقاومت در برابر سایش و چقرمگی اولویت دارد مانند یاتاقانها، صفحه کلاچ صنعتی، کولت، غلتکها، آچارها و بادامکها مورد استفاده قرار میگیرد. فولادهای این گروه با محتوای کربن بالاتر برای قالبها، سر متهها، گیجها و اجزا ابزار دقیق استفاده میشوند.

فولادهای ابزار نوع F نیز که در آب سخت میشوند برای کاربریهایی که مقاومت به سایش بالایی نیاز است اما مقاومت در برابر حرارت یا ضربه نیاز نیست، کاربرد دارد. تیغههای برش کاغذ، سوهانها، ابزار پرداختکاری، برقو و گیجهای برو نرو از جمله کاربردهای این دسته هستند.

خلاصه انواع فولاد ابزار

| دسته بندی و شناسه | گروه فولاد ابزار | ویژگی |

| W | سختکاری در آب | سختکاری در آب |

| O | فولاد سردکار | سختکاری در روغن |

| A | فلواد سردکار | سختکاری در هوا |

| D | فولاد سردکار | محتوای کروم و کربن بالا |

| H | فولاد گرمکار | H40-H59 بر پایه مولیبدن

H20-H39 بر پایه تنگستن H1-H19 بر پایه کروم |

| M | فولاد تندبر HSS | محتوای مولیبدن |

| T | فولاد تندبر HSS | محتوای تنگستن |

| P | قالبهای پلاستیک | کربن کم با محتوای کروم و نیکل بالا |

| F | فولاد ابزار خاص | بر پایه کربن تنگستن |

| L | فولاد ابزار خاص | کم آلیاژ |

سخن آخر

فولادهای ابزار به عنوان یکی از مهمترین آلیاژهای آهنی در صنعت شناخته میشوند و نقش بسیار اساسی در صنعت دارند. با شناخت دقیق آلیاژهای فولاد های ابزار میتوان تجهیزات مورد نیاز را برای هر کاربری انتخاب کرد و این مورد میتواند سبب افزایش بازدهی و بهرهوری شود. با پیشرفت فناوری انتظار میرود که تحقیق و توسعه در زمینه فولاد ابزار نیز ادامه یابد و شاهد گریدهای جدیدی از این آلیاژ با خواصی ویژه باشیم.