مقالات, مقالات استنلس استیل

کاربرد PVD در بهبود خواص سطحی استنلس استیل

شهریور

پوشش PVD (Physical Vapor Deposition) یا پوشش دهی بخار فیزیکی یکی از روشهای پوششدهی است که با نام آبکاری خلا نیز شناخته میشود. از این روش که نوعی آبکاری استیل است برای اهداف متفاوتی استفاده میشود. رایجترین کاربرد پوشش PVD برای تولید قطعات، مقاطع و ورق رنگی استیل است. اما روش PVD را میتوان برای بهبود خواص سطحی استنلس استیل نیز مورد استفاده قرار داد. در این مطلب از استیل رخ قصد داریم درباره کاربرد PVD در بهبود خواص سطحی استنلس استیل توضیح دهیم و به بررسی اثرات آن در بهبود خواص مکانیکی بپردازیم.

تاریخچه پوشش PVD

در سال 1857 فارادی با تبخیر یک سیم فلزی تحت خلا توانست برای اولین بار به پوشش PVD دست پیدا کند. در سال 1888 کونتز به بررسی خواص نوری بر روی این لایه پرداخت. در سالهای 1930 به بعد، تحقیقات بسیار زیادی روی این پوشش صورت گرفت. در سالهای 1950 و 1960 استفاده از پوشش PVD جهت بهبود دوام ابزار برش استفاده شد.

پس از آن استفاده از روکش PVD در صنایع مختلف رایج شد و امروزه شاهد استفادههای بسیار زیرکانهای از این روش در صنعت هستیم. البته میتوان گفت که همچنان تولید قطعات و ورق استنلس استیل رنگی با کمک PVD جایگاه بسیار مهمی در صنعت دارد. همچنین میتوانید درباره انواع پولیش ورق استنلس استیل که راهی برای ایجاد تنوع در محصولات استیل است بخوانید.

پوشش PVD چیست؟

فناوری PVD یک روش پیشرفته برای پوششدهی سطحی فلزات است. در این روش، مواد پوششدهنده در خلاء تبخیر میشوند و به صورت یون روی سطح قطعه مورد نظر رسوب میکنند. این فرآیند باعث ایجاد یک لایه بسیار نازک و یکنواخت با چسبندگی بالا میشود شناخته شدهترین محصول این روش تولید ورق استیل رنگی است که بهطور گسترده در معماری و تولید مصنوعات مختلف از استیل کاربرد دارد. اما پوشش PVD به غیر از تولید ورق استیل رنگی ، کاربردهای دیگری نیز دارد که در ادامه به بررسی یکی از مهمترین آنها، یعنی بهبود خواص سطحی میپردازیم.

خواص سطحی استنلس استیل و اهمیت بهبود آنها

استنلس استیل متریالی پرکاربرد است که در صنایع مختلف مانند، نفت و گاز، ساخت و ساز، صنایع دریایی، نظامی، بهداشتی، کاربردهای دکوراتیو و … مورد استفاده قرار میگیرد. خواص سطحی استیل مانند مقاومت در برابر سایش، سختی سطحی و کیفیت سطح در صنایع بنا به نیازهای گوناگون از اهمیت بسیار زیادی برخوردار است. این خواص میتوانند تاثیر مستقیمی بر طول عمر، دوام، مقاومت در برابر خوردگی ورق استیل داشته باشند. اما چطور میتوان با پوشش PVD خواص سطحی استیل را بهبود بخشید؟ درباره انواع ورق استنلس استیل و ویژگی آنها میتوانید در این مقاله بخوانید.

انواع پوششهای PVD برای استنلس استیل

پوششهای PVD دارای انواع مختلفی هستند که هرکدام با ویژگیهای خاص خود، جهت استفاده در صنایع مختلف انتخاب میشوند. در این بخش انواع این پوششها را بررسی میکنیم:

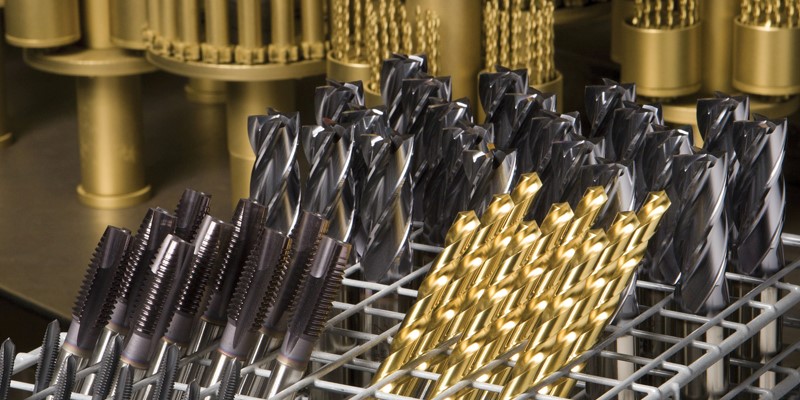

- تیتانیوم- نیترید (TiN): این پوشش برای بهبود مقاومت سطحی به سایش و همچنین ظاهری طلایی و جذاب روی قطعات اعمال میشود. این پوشش برای ابزارهای برش مورد استفاده قرار میگیرد تا سختی سطح را افزایش دهد.

- آلومینیوم-تیتانیوم- نیترید (AlTiN): این پوشش PVD سختی بالاتری نسبت به تیتانیوم نیترید دارد و علاوه بر سختی مقاومت خوبی در برابر حرارت دارد. مقاومت به خوردگی استیل نیز با استفاده از این پوشش بهبود مییابد.

- پوششهای کربن شبه الماس DLC (Diamond Like Carbon): این نوع پوشش PVD دارای سختی سطحی بسیار بالا و ضریب اصطکاک پایین است. کاربرد اصلی DLC در صنایع الکترونیک، پزشکی و قالبسازی مشاهده میشود. این پوشش سبب کاهش اصطکاک، بهبود خواص سایشی و خوردگی میشود.

- پوشش رنگی: استفاده از روکش PVD میتواند برای رنگ آمیزی سطح استیل مورد استفاده قرار گیرد. استفاده از عناصر مختلف در این فرآیند سبب پدید آمدن رنگهای متنوعی برای استنلس استیل میشود. از عنصر تیتانیوم برای رنگ طلایی، تیتانیوم و آلومینیم رنگ آبی، زیرکونیم رنگ قرمز، کربن آلومینیم و تیتانیوم رنگ مشکی و آلومینیم و تیتانیوم برای دستیابی به رنگ برنزی استفاده میشود.

کاربردهای PVD در بهبود ویژگیهای فنی استنلس استیل

در صنایع مختلف میتوان ردپایی از روکش PVD را مشاهده کرد. در این بخش به مهمترین کاربردهای این روش اشاره میکنیم

- ساخت تیغههای برش: استفاده از روکش PVD برای سختکاری تیغههای برش میتواند طول عمر ابزار برشی را افزایش دهد.

- ساخت قطعات کششی با پرس: برای افزایش دوام قالب و ابزار کشش و فرمدهی ورق از این روش استفاده میشود.

- صنعت خودروسازی: برای پوششدهی قطعات موتور، شاسی، سیستم سوخت و … متناسب با کاربرد و نیازمندیهای فنی از انواع این روش استفاده میشود. با توجه به اینکه استفاده از PVD در آخرین مرحله تولید قطعه انجام میشود، سرعت تولید و میزان مصرف تیغچه برش در تولید قطعات کاهش مییابد.

- صنعت پزشکی: ساخت تیغههای جراحی و ایمپلنتها از جمله مواردی هستند که در صنعت پزشکی توسط روکش PVD پوششدهی میشوند تا خصوصیات مورد نظر را از نظر عملکردی و دوام تامین کنند.

- صنعت هوافضا: به منظور دستیابی به مشخصات مکانیکی لازم، پوششدهی برخی قطعات موتور جت و هواپیماها نیز توسط این روش صورت میگیرد.

- کاربردهای دکوراتیو: تولید قطعات و ورقهای استیل رنگی که در صنایع ساختمان سازی، مبلمان، لوازم آشپزخانه و … مورد استفاده قرار میگیرند نیز با روش PVD انجام میشود.

مزایای استفاده از PVD برای استنلس استیل

افزایش مقاومت در برابر خوردگی: پوشش PVD با تشکیل یک لایه نازک روی سطح استیل، مقاومت در برابر اکسیداسیون و خوردگی آن را افزایش میدهد.

افزایش سختی سطحی: استفاده از پوششهایی مانند TiN یا AlTiN میتواند سختی سطحی استیل را تا حدود 2000 ویکرز افزایش دهد.

بهبود ویژگیهای ظاهری: استفاده از پوشش PVD میتواند سبب شود تا سطح استیل به رنگهای مختلفی درآید که برخی از آنها برای کاربریهای دکوراتیو بسیار جذاب هستند.

محدودیتها و چالشهای پوشش PVD

افزون بر تمام ویژگیهای خوب و کاربردی این پوششها باید در نظر داشت این روش محدودیتهایی نیز دارد که سبب میشود در برخی از کاربردهای صنعتی گزینه مناسبی برای پوششدهی نباشد.

- هزینه بالا: به دلیل استفاده از تجهیزات گران برای پوششدهی، هزینه اجرایی آن نیز بالاست.

- زمان: فرآیند پوشش PVD نسبت به سایر روشهای پوشش دهی، به زمان بیشتری نیاز دارد.

- قیمت مواد اولیه مورد نیاز: برای انجام این فرآیند به مواد اولیهای نیاز است که اغلب دارای قیمت بالایی هستند.

- ضخامت محدود: پوشش PVD برای تشکیل لایههایی با ضخامت بالا روش مناسبی نیست. ضخامت این پوشش معمولا بین 1 تا 10 میکرون است.

- احتمال ترد شدن: در برخی از موارد ممکن است استفاده از این پوششها باعث تردی سطح استیل شود.

جدول خواص پوششهای مختلف PVD

| ترکیب شیمیایی | سختی (ویکرز) | ضریب اصطکاک | تحمل دمایی | رنگ | ویژگی |

| TiN | 2600 | 0.40 | 600 | طلایی | کاربریهای عمومی، خواص مکانیکی متوسط |

| TiCN | 3800 | 0.25 | 400 | بنفش_ خاکستری | سختی بالا، ضریب اصطکاک کم و مقاومت در برابر حرارت متوسط |

| AlTiN | 3600 | 0.55 | 900 | مشکی-بنفش | سختی بالا، مقاومت بالا در برابر حرارت و اکسیداسیون |

| CrN | 2400 | 0.35 | 700 | نقرهای | ضریب اصطکاک کم، کیفیت سطحی بالا |

| AlCrN | 3600 | 0.50 | 1000 | خاکستری | سختی بالا، مقاومت در برابر اکسیداسیون بالا |

| TiSiN | 4200 | 0.50 | 1100 | برنز | سختی بالا، مقاومت در برابر اکسیداسیون بالا، مناسب برای براده برداری از مواد، ساختار نانو کامپوزیت |

| TiCrN | 3000 | 0.30 | 600 | طلایی | سختی بالا، اصطکاک کم |

| ZrN | 3000 | 0.30 | 450 | زرد | خواص سطحی عالی، چسبندگی بالا |

| AlTiCrN | 3700 | 0.50 | 950 | بنفش-مشکی | سختی بالا، ضریب اصطکاک کم، مقاومت در برابر حرارت |

| AlCrTiN | 3700 | 0.30 | 900 | آبی-خاکستری | نسخهای از Lubrica Top است که خواص سطحی آن بهبود یافته است |

| TiN | 2600 | 0.40 | 600 | طلایی | سختی بالا، ضریب اصطکاک کم، مقاومت در برابر حرارت |

سخن آخر

با توجه به اهمیت روزافزون خواص سطحی فلزات در صنایع مختلف، پوششدهی PVD به عنوان یک فناوری پیشرفته، تحولی شگرف در بهبود ویژگیهای استنلس استیل ایجاد کرده است. این پوشش نه تنها دوام و مقاومت به خوردگی را افزایش میدهد، بلکه امکان ایجاد سطوح با ظاهر زیبا را نیز فراهم میکند. به طور کلی میتوان گفت که کاربرد PVD در بهبود خواص سطحی استنلس استیل، گامی مهم در جهت توسعه محصولات با کیفیتتر است.