مقالات

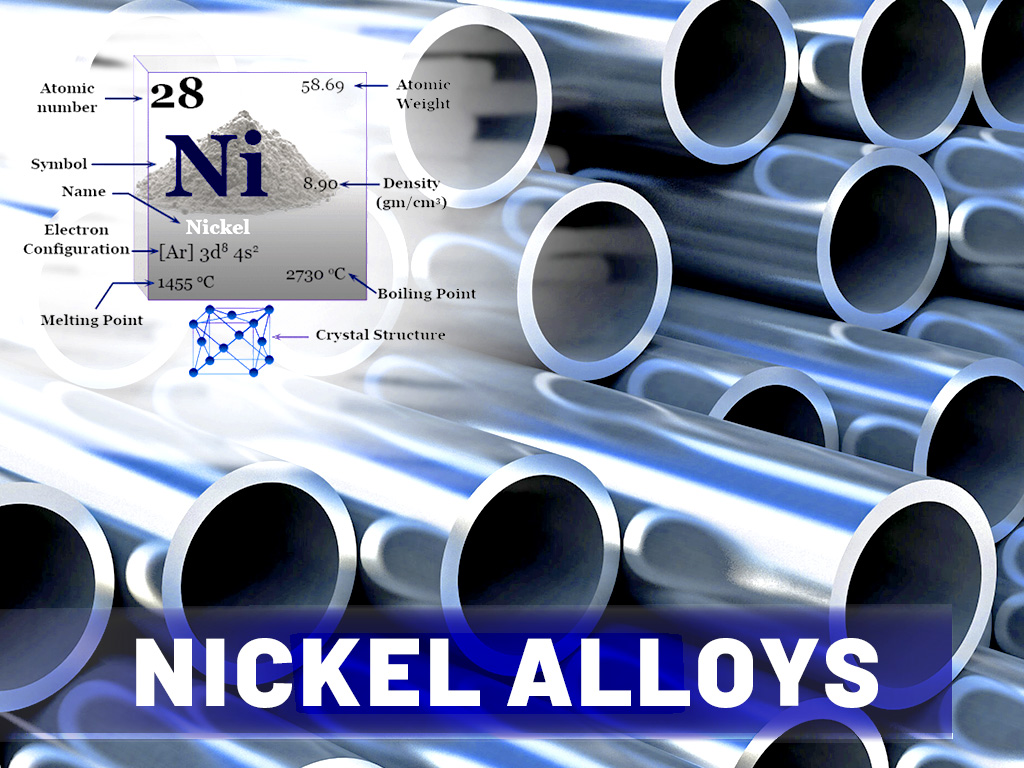

آلیاژهای پایه نیکل را بیشتر بشناسید

مهر

پیدایش و استفاده از آلیاژهای پایه نیکل به بیش از یک قرن پیش بازمیگردد. دانشمندان و مهندسان با شناخت خواص منحصر به فرد نیکل به تدریج به تولید و استفاده از آلیاژ پایه نیکل روی آوردند. این آلیاژها عملکرد فوقالعادهای دارند و همین امر سبب شدهاست تا بتوانند جای خود را در صنایع مختلفی مانند صنایع هوافضا، انرژی هستهای، پتروشیمی و … باز کنند. در این مطلب از استیل رخ قصد داریم بررسی جامعی از آلیاژها و سوپرآلیاژهای پایه نیکل داشته باشیم و به طور مختصر با تاریخچه آنها آشنا شویم.

معرفی آلیاژهای نیکل

هنگامی که عنصری به عنوان پایه یک آلیاژ معرفی میشود، معمولاً میزان آن عنصر در ترکیب شیمیایی آلیاژ بیشتر از 50% است. پس میتوان انتظار داشت که حداقل نیمی از ترکیب شیمیایی آلیاژ پایه نیکل، عنصر نیکل باشد. هرچند در برخی از گریدها ممکن است عنصر نیکل به این مقدار نرسد، اما قطعا میزان آن نسبت به سایر عناصر موجود بیشتر است و به عنوان عنصر غالب در آلیاژ نقش بازی میکند.

استفاده از این عنصر میتواند ویژگیهای منحصر به فردی مانند مقاومت بسیار بالا در برابر خوردگی، حرارت، خزش، خستگی و … را فراهم کند. طی یک قرن اخیر، این آلیاژها بیشتر توسط شرکتهای متخصص توسعه یافته و به همین دلیل نیز نامهای تجاری خود را از شرکتها و کارخانههای خود گرفتهاند.

عنصر نیکل در آلیاژهای استنلس استیل نیز حضور پُررنگی دارد و سبب قابلیت شکل پذیری و بهبود مقاومت به خوردگی آنها میشود. درحقیقت مهندسان متالورژ از توسعه آلیاژهای استنلس استیل به فکر ساخت آلیاژهای نیکل افتادند. استفاده از این آلیاژها در صنعت بسیار کاربری و مهم است و علت آن نیز خواصی است که به طور مختصر به آنها اشاره کردیم. در ادامه به بررسی ترکیب شیمیایی تعدادی از سوپرآلیاژهای پایه نیکل میپردازیم:

| آلیاژ پایه نیکل | UNS code | Ni (min) | Cu (max) | Fe | Mn (max) | C (max) | Si (max) | Cr | سایر |

| Monel 400 | N04400 | 63 | 28-34 | 2.5 | 2 | 0.3 | 0.5 | – | |

| Inconel 600 | N06600 | 72 | 0.5 | 6-10 | 1 | 0.15 | 0.50 | 14-17 | – |

| Inconel 601 | N06601 | 58-63 | 1 | Bal | 1 | 0.10 | 0.5 | 21-25 | Al: 1-1.7 |

| Inconel 625 | N08825 | 58 | 5 | 0.5 | 0.1 | 0.5 | 20-23 | Mo: 8-10 Ti: 0.4 Al: 0.4 | |

| Incoloy 800 | N08800 | 30-35 | 0.75 | 39 | 1.50 | 0.1 | 1 | Al: 0.15-0.6 Ti: 0.15-0.6 | |

| Incoloy 800H | N08810 | 30-35 | 0.75 | 39.5 | 1.5 | 0.05-0.1 | 1 | 19-23 | Al: 0.15-0.6 Ti: 0.15-0.6 |

| Incoloy 800HT | N08811 | 30-35 | 0.75 | 39.5 | 1.5 | 0.06-1 | 1 | 19-23 | Al: 0.85-1.2 Ti: 0.25-0.6 |

| Incoloy 825 | N08825 | 38-46 | 1.5-3 | 22 | 1 | 0.05 | 0.5 | 19.5-23.5 | Al: 0.02 Ti: 0.6-1.2 Mo: 2.5-3.5 |

| Hastelloy C-276 | N10276 | Bal | 4-7 | 1 | 0.01 | 0.08 | 14.5-16.5 | Co: 2.5 Mo: 15-17 W: 3-4.5 | |

| Alloy 020 | 32-38 | 3-4 | Bal | 2 | 0.07 | 1 | 19-22 | Mo: 2-3 |

انواع آلیاژهای نیکل

در آلیاژ پایه نیکل برای بهبود خواص خوردگی، استحکام، سختی، شکلپذیری و سایر خواص مکانیکی از عناصر مختلفی استفاده میشود که هر کدام وظیفه خاصی را برعهده دارند. با توجه به این عناصر میتوان انواع آلیاژهای پایه نیکل را به صورت زیر در نظر گرفت. همچنین میتوانید در ادامه این مطلب، دسته بندی و استانداردهای آلیاژهای پایه نیکل را مطالعه کنید.

- آلیاژ پایه نیکل آهن

- آلیاژ نیکل مس

- آلیاژ نیکل کروم

- آلیاژ نیکل مولیبدن

- آلیاژ نیکل کروم آهن

- آلیاژ نیکل کروم مولیبدن

- آلیاژ نیکل کروم کبالت

- آلیاژ نیکل تیتانیوم

جدول استانداردها سوپرآلیاژهای پایه نیکل

در جدول زیر آلیاژهای معروف پایه نیکل را به همراه اسامی یا کدهای معادل آنها در استانداردهای رایج جهانی مشاهده مینمایید:

| GB/T | ASTM | UNS | اروپایی | نام تجاری شرکتها |

| Ni68Cu28Fe | Monel 400 | N04400 | 2.436 | Monel 400(SMC) |

| – | K500 | N05500 | 2.4375 | Monel K500(SMC) |

| 1Cr15Ni75Fe | 600 | N06600 | 2.4816 | Inconel 600(SMC) |

| 1Cr23Ni60Fe13Al | 601 | N06601 | 2.4851 | Inconel 601(SMC) |

| 20Cr25Ni60Fe10AlY | 602 | N06025 | 2.4633 | Nicrofer 6025HT(VDM) |

| – | 617 | N06617 | 2.4663 | Inconel 617(SMC) |

| 0Cr20Ni65Mo1Nb4 | 625 | N06625 | 2.4856 | Inconel 625(SMC) |

| 0Cr30Ni60Fe10 | 690 | N06690 | 2.4642 | Inconel 690(SMC) |

| 0Cr20Ni32AlTi | 800 | N08810 | 1.4558 | Incoloy 800(SMC) |

| 1Cr20Ni32AlTi | 800H | N08810/8811 | 1.4876 | Incoloy 800H(SMC) |

| 0Cr21Ni42Mo32Cu2Ti | 825 | N08825 | 2.4858 | Incoloy 825(SMC) |

| 00Cr15Ni60Mo16W5Fe5 | C276 | N10276 | 2.4819 | Hastelloy C276(Haynes) |

| 00Cr17Ni57Mo13W3 | C22 | N0602 | 2.4602 | Hastelloy C22(Haynes) |

| – | C2000 | N06200 | 2.4675 | Hastelloy C2000(Haynes) |

| 00Ni70Mo28 | B2 | N10665 | 2.4617 | Hastelloy B2(Haynes) |

| 00Mo28Ni65Fe1.5Cr.5 | B3 | N10675 | 2.46 | Hastelloy B3(Haynes) |

| 0Cr20Ni35Mo3CuNb | Alloy 20 | N08020 | 2.446 | Incoloy 020(SMC) |

| 00Cr27Ni31Mo3Cu | Alloy 28 | N08028 | 1.4563 | Sanicro 28 |

| 00Cr27Ni31Mo7CuN | Alloy 31 | N08031 | 1.4562 | Nicrofer 3127hMo(VDM) |

| 00Cr22Ni48Mo7Cu2Nb | G3 | N06985 | 2.4619 | Hastelloy G3(Haynes) |

| 00Cr30Ni43Mo5.5W2.5Cu2Nb | G30 | N06030 | 2.4603 | Hastelloy G30(Haynes) |

| 0Cr33Ni55Mo8 | G35 | N06035 | 2.4643 | Hastelloy G35(Haynes) |

| 0Cr15Ni70Ti3AlNb | X750 | N07750 | 2.4669 | Inconel X750(SMC) |

معرفی برخی از گریدهای پایه نیکل

اینکونل 600: مقاومت بالا در برابر خوردگی و اکسیداسیون در دمای بالا، مناسب برای انجام فرآیند کارسرد، کارگرم و جوشکاری، در دمای کمتر از 700 درجه سانتیگراد شکلپذیری و پلاستیسیته خوبی دارد.

اینکونل 625: مقاومت عالی در برابر انواع خوردگی مثل خوردگی حفرهای، خوردگی شیاری، خوردگی بین دانهای و سایش در محیطهای کلریدی و اسیدی. قابلیت جوشکاری خوب و مقاومت در برابر خستگی کم چرخه (Low cycle fatigue) دارد.

اینکونل 690: محتوای کبالت کمتر، مناسب برای کاربردهای هستهای، لولههای انتقال آب گرم و بخار در نیروگاههای هستهای دارد.

اینکونل 713C: آلیاژی پایه نیکل حاوی کروم با قابلیت رسوب سختی است.

اینکونل 718: آلیاژ پایه نیکل با رسوب ذرات ثانویه گاما پرایم که سبب سختی بالای این آلیاژ میشود. قابلیت جوشکاری خوبی دارد.

اینکونل 751: محتوای آلومینیم در این آلیاژ سبب شده است تا در محدوده دمایی 870 درجه سانتیگراد مقاومت شکست خوبی داشته باشد.

اینکونل 792: محتوای آلومینیم در این آلیاژ پایه نیکل سبب شده است تا در دمای بالا مقاومت خوبی در برابر خوردگی داشته باشد. این آلیاژ برای ساخت توربینهای گازی بسیار مناسب است.

اینکونل 939: آلیاژ پایه نیکل با رسوب ذرات ثانویه گاما پرایم و قابلیت جوشپذیری بالا میباشد.

اینکلوی 020: مقاومت بسیار بالایی در محیطهای خورنده شیمیایی علیالخصوص اسید سولفوریک ، کلریدها، اسید فسفریک و اسید نیتریک دارد.

اینکلوی 028: این آلیاژ در برابر اسیدها و نمکها مقاومت خوبی دارد و محتوای مس نیز سبب شده است تا در محیطهای حاوی اسید سولفوریک نیز به خوبی مورد استفاده قرار گیرد.

اینکلوی 330: آلیاژ پایه نیکل اینکلوی 330 در دماهای بالا مقاومت خوبی در برابر اکسیداسیون و خوردگی دارد. همچنین این آلیاژ در دمای بالا خواص مکانیکی خود را نیز حفظ مینماید.

اینکلوی 800: این آلیاژ در محیطهای حاوی کلرید، محلولهای آبی با غلظت کم NaOH در دما و فشار بالا، مقاومت به تنش خوردگی گسیختگی خوبی دارد. اینکلوی 800 میتواند تا دمای بالا ساختار آستنیتی خود را به خوبی حفظ کند.

اینکلوی 803: این آلیاژ برای استفاده در محیطهای غنی از سولفور طراحی شده است.

اینکلوی 825: مقاومت به خوردگی این آلیاژ پایه نیکل در محیطهای اکسیدکننده و اسیدی مانند سولفوریک و فسفریک اسید بسیار خوب است. همچنین مقاومت در برابر ترک خوردگی تنشی، حفرهای شدن و خوردگی شیاری بالایی دارد. این آلیاژ را میتوان به صورت گرم یا سرد شکل داد. قابلیت جوشکاری اینکلوی 825 نیز خوب است.

اینکلوی 908: این آلیاژ دارای استحکام کششی بالایی است و در برابر ترک خوردگی تنشی مقاومت خوبی دارد. از ویژگیهای این آلیاژ میتوان به جوشپذیری خوب، پایداری ساختاری و شکلپذیری، چقرمگی ضربهای و شکست بالا، ضریب انبساط حرارتی کم، مقاومت در برابر ترک در کارگرم اشاره نمود.

اینکلوی 907: استحکام بالا و ضریب انبساط حرارتی پایین در دماهای بالا را میتوان از ویژگیهای این آلیاژ پایه نیکل به شمار آورد.

اینکلوی 945X: این آلیاژ حاوی محتوای مولیبدن است که سبب بهبود مقاومت در برابر خوردگی شیاری و مقاومت در برابر حفرهای شدن در محیطهای کلریدی میشود.

اینکلوی MA956: این آلیاژ به جای فرآیند ذوبی، توسط متالورژی پودر تولید میشود و جوشکاری دشواری دارد.

مونل 400: استحکام بالا و مقاومت به خوردگی در محیطهای اسیدی، قلیایی و اکسید کننده این آلیاژ را به یک آلیاژ کاربردی تبدیل کرده است. شکلپذیری و رسانایی حرارتی این آلیاژ پایه نیکل نیز بسیار خوب است. از کاربردهای این آلیاژ در صنایع دریایی، صنایع شیمایی، مبدلهای حرارتی، شیرها و پمپهای صنعتی میتوان نام برد.

مونل 401: استفاده در کاربردهای تخصصی الکتریکی و الکترونیکی از قابلیتهای این آلیاژ است. مونل 401 را با استفاده از گاز محافظ بیاثر تنگستن، جوشکاری مقاومتی و لحیم کاری اتصال میدهند.

مونل 404: این آلیاژ قابلیت کارگرم را ندارد ولی میتوان فرآیندهای فورج و جوشکاری را روی آن انجام داد. کاربرد آن در ساخت ترانزیستورها مشاهده میشود.

مونل 405: این آلیاژ پایه نیکل قابلیت برش آسانی دارد و برای تراشکاری و ماشینکاری طراحی شده است و روشهای دیگر تولید برای آن توصیه نمیشود.

مونل 450: استحکام خستگی خوب و همچنین هدایت حرارتی بالای مونل 450 سبب شدهاست تا از آن برای لولههای کندانسور، تقطیر، اواپراتور و مبدل حرارتی استفاده شود.

مونل K-500: این آلیاژ خواصی مانند مونل 400 دارد و اغلب برای ساخت محورهای پمپ، پروانههای حلقههای حفاری چاه نفت، ابزارآلات و قطعات الکترونیکی استفاده میشود.

مونل 502: مقاومت در برابر خزش و اکسیداسیون خوبی دارد. یکی از ویژگیهای خوب این آلیاژ قابلیت تولید قطعات مانند گریدهای آستنیتی استنلس استیل است.

هستلوی B-2: مقاومت به خوردگی عالی در محیطهای اکسیدکننده دارد.

هستلوی B-3: این آلیاژ پایه نیکل، مانند آلیاژ B-2 است با این تفاوت که مقاومت آن در برابر هیدروکلریک اسید در هر دما و غلظتی بسیار خوب است.

هستلوی C-22: مقاومت در برابر خوردگی موضعی در این آلیاژ بسیار خوب است. این گرید نسبت به گریدهای C-4 و C-276 مقاومت به خوردگی بهتری در محیطهای اکسیدکننده و محیطهایی با خوردگی یکنواخت دارد.

هستلوی C-276: مقاومت خوبی در محیطهای کاهنده و اکسیدکننده و همچنین مقاومت خوبی در برابر ترک خوردگی تنشی دارد. از این آلیاژ برای ساخت فلنج به روش فورج نیز استفاده میشود.

هستلوی C-2000: این آلیاژ در برابر خوردگی مقاومتی بسیار خوب دارد میتواند مقاومت به خوردگی خود را در هر دو محیط اکسید کننده و کاهنده حفظ کند.

هستلوی G-30: این آلیاژ پایه نیکل محتوای کروم بالایی دارد و میتواند عملکرد خوبی در برابر اسید فسفریک داشته باشد.

هستلوی X: این آلیاژ دارای استحکام بالا، مقاومت در برابر اکسیداسیون قوی و همچنین قابلیت ساخت و ماشینکاری خوبی است.

ویژگیهای سوپرآلیاژهای پایه نیکل

مقاومت در برابر خوردگی: به طور کلی آلیاژهای پایه نیکل دارای مقاومت بسیار خوبی در محیطهای خورنده مختلف هستند. همچنین این آلیاژها در محیطهای آلی حاوی یونهای هالید نیز به خوبی مقاومت خود را حفظ میکنند. علت این مقاومت نیز استفاده از نیکل به عنوان فلز پایه است.

استحکام دما بالا: آلیاژهای نیکل در دمای بالا عملکرد بسیار خوبی دارند و برای کاربردهای خزشی گزینهای بسیار مناسب هستند. این آلیاژها در دمای بالا میتوانند استحکام و مقاومت به خوردگی خود را حفظ کنند. به همین دلیل برای ساخت پرههای توربینها بسیار کاربردی هستند.

حافظه: برخی از آلیاژهای نیکل دارای خواص حافظه داری هستند. این ویژگی اغلب در صنایع پزشکی کاربرد دارد و یک ویژگی بسیار کاربردی در این صنعت به حساب میآیند.

قابلیت ماشینکاری و جوشکاری: قابلیت جوشکاری و ماشینکاری در آلیاژ پایه نیکل بسیار خوب است و به همین دلیل میتوان قطعاتی با هندسه پیچیده را با استفاده از این آلیاژها تولید کرد.

نامهای تجاری سوپرآلیاژهای پایه نیکل

اکثر نامهای آلیاژهای پایه نیکل که اغلب توسط شرکتهای سازنده به آنها اطلاق شده است، نامهای تجاری هستند. این بدان معناست که هر نام تنها به آلیاژی که توسط همان شرکت تولید میشود اطلاق میشود. بنابراین اگر شرکتی آلیاژی با همان ترکیب شیمیایی را تولید کند نمیتواند از این نامهای تجاری استفاده کند. ولی در بازار با همان نامها شناخته شده و تامین میشوند. در ادامه برخی از این اسامی تجاری را برای شما شرح میدهیم:

هستلوی (Hastelloy)

تاریخچه آلیاژ پایه نیکل هستلوی به دهه 1950 میلادی بازمیگردد. شرکت Haynes International برای اولین بار آلیاژ هستلوی را معرفی کرد. این آلیاژ با توجه به ویژگیهای منحصر به فرد مانند مقاومت در برابر خوردگی، حرارت بالا، اکسیداسیون و … در صنایع مختلف مورد استفاده قرار گرفت.

اینکونل (Inconel)

در سال 1940 شرکت Special Metals Corporation آلیاژ اینکونل را معرفی کرد. این آلیاژ پایه نیکل به دلیل مقاومت خزشی بسیار خوب، توانست جای خود را در صنایع هوافضا باز کند. گریدهای مختلف اینکونل در صنایع شیمیایی، صنایع دریایی، نیروگاهی و … مورد استفاده قرار میگیرد.

اینکولوی (Incoloy)

این گروه از آلیاژهای مبتنی بر نیکل و آهن، از نظر خواص مشابه آلیاژههای اینکونل هستند. آلیاژ اینکولوی نخستین بار توسط شرکت آمریکایی Inco در دهه 1920 توسعه یافت و برای مقاومت در برابر اکسیداسیون و کربنزدایی در دماهای بالا طراحی شده است. بعداً آلیاژ اینکولوی با عناصری مانند کروم، مولیبدن، کبالت و مس تکمیل شد تا مقاومت در برابر خوردگی و عملکرد در دماهای بالا را بهبود ببخشد.

مونل (Monel)

این آلیاژ پایه نیکل در سال ۱۹۰۵ توسط شرکت “International Nickel Company” توسعه یافت. آلیاژ مونل ترکیبی از فلزات نیکل و مس هستند که با ویژگیهایی مانند مقاومت به خوردگی و قابلیت استفاده در دماهای بالا شناخته میشود.

اینوار (Invar)

این آلیاژ توسط یک مهندس سوئیسی با نام چالز ادوارد گیوم در سال 1896 در پاریس طراحی و تولید شدهاست. این آلیاژ با نام تجاری یک شرکت فرانسوی با نام Imphy Alloys به بازار عرضه شدهاست. این شرکت در نزدیکی شهری با نام Nevers در فرانسه فعالیت دارد.

کوار (Kovar)

این آلیاژ پایه نیکل آهن کبالت اولین بار در سال 1936 در ایالات متحده تولید شده است. این آلیاژ دارای ضریب انبساط حرارتی مانند شیشه و سرامیک است و به همین دلیل نیز به طور چشمگیری در کاربردهای خاص مانند قطعات نوری در ماهوارهها مورد استفاده قرار میگیرد.

نایمونیک (Nimonic)

در دهه 1940 میلادی تیم تحقیقاتی در شرکت Wiggin Works در هرفورد انگلستان آلیاژ پایه نیکل نایمونیک را طراحی کرد. این آلیاژ در موتور جت Whittle مورد استفاده قرار میگیرد. این آلیاژ برای کاربردهای دما بالا و مقاومت در برابر خوردگی طراحی شدهاست. عناصر مختلفی از جمله کروم، کبالت، آهن، مولیبدن و تیتانیوم از عناصر آلیاژی مورد استفاده در این دسته هستند. کروم و آلومینیم در این آلیاژها به طور خاص مقاومت در برابر خوردگیهای دما بالا را افزایش میدهند. همچنین استفاده از تیتانیوم میتواند استحکام و پایداری نامونیک را افزایش دهد. در ادامه به اختصار برخی از گریدهای نایمونیک را معرفی میکنیم:

- نامونیک 75: این آلیاژ پایه نیکل حاوی کروم و کبالت است که مقاومت خزشی و خوردگی بسیار خوبی دارد. این آلیاژ از استحکام بالایی برخوردار نیست و عمدتا در ساخت شمعها جرقه زن مورد استفاده قرار میگیرد.

- نایمونیک 80A: این آلیاژ پایه نیکل دارای منگنز و تیتانیوم است و به همین دلیل استحکام بالایی دارد. مقاومت در برابر خوردگی و خزش در دمای بالا این امکان را میدهد تا از این آلیاژ در ساخت پروانههای موتور هواپیما و پرههای توربین استفاده شود.

- نایمونیک 90: آلیاژی با استحکام بالاست که حاوی مولیبدن و آلومینیم است و به همین دلیل در برابر خوردگی در دمای بالا و همچنین خزش مقاومت بسیار خوبی دارد. این آلیاژ عمدتا در ساخت لولههای سوخت و ساختارهای راکتورهای هستهای مورد استفاده قرار میگیرد.

- نایمونیک 105: این آلیاژ پایه نیکل، دارای نایوبیوم و تیتانیوم است که استحکام بالایی را برای آن به ارمغان آوردهاند. از ویژگیهای این آلیاژ نیز میتوان به مقاومت در برابر خزش و همچنین استحکام دما بالا اشاره کرد که آن را برای ساخت قطعات موتور هواپیما و مبدلهای حرارتی دما بالا بسیار کاربردی کردهاست.

- نایمونیک 115: از عناصر آلیاژی نایمونیک 115 میتوان به تنگستن و تیتانیوم اشاره کرد که مقاومت و استحکام بسیار بالایی به این آلیاژ پایه نیکل میبخشند. کاربرد اصلی این آلیاژ در ساخت لولهها و پرههای توربین است.

مزایا، معایب و کاربردهای آلیاژهای پایه نیکل

در طول متن درباره ویژگیهای سوپرآلیاژهای پایه نیکل به طور کامل صحبت شد. اما در این قسمت مزایا آنها به طور خلاصه به صورت زیر بیان شدهاست:

- مقاومت در برابر خوردگی

- استحکام در دمای بالا

- قابلیت شکلپذیری خوب

- قابلیت ماشینکاری خوب

از معایب آن نیز میتوان به موارد زیر اشاره کرد:

- قیمت بالا

- جوشکاری و لحیمکاری ضعیف برخی از گریدها

- استحکام بالای برخی گریدها که شکلپذیری آنها را کاهش میدهد

آلیاژهای نیکل اغلب در صنایعی مشاهده میشود که نیاز به خواص و ویژگیهای منحصر به فرد این آلیاژها احساس میشود. به طور خلاصه موارد زیر را میتوان به عنوان صنایعی که آلیاژ پایه نیکل در آنها مورد استفاده قرار میگیرند نام برد:

- صنایع هوافضا

- صنایع نفت، گاز و پتروشیمی

- صنایع هستهای

- صنایع کشتیسازی

- صنایع پزشکی

- صنایع الکترونیکی

سخن آخر

در نهایت، آلیاژهای پایه نیکل به دلیل ویژگیهای منحصر به فرد خود، نقش بسیار مهمی در صنایع مختلف ایفا میکنند. از استحکام بالا و مقاومت در برابر خوردگی گرفته تا توانایی عملکرد در دماهای بالا، همگی سبب شدهاند تا آلیاژهای پایه نیکل به عنوان گزینهای کاربردی در صنعت باشند. شناخت بهتر این آلیاژها و ویژگیهای آنها میتواند سبب افزایش کارایی قطعات تولیدی شود.