مقالات, مقالات استنلس استیل, مقالات لوله استیل, مقالات ورق استیل

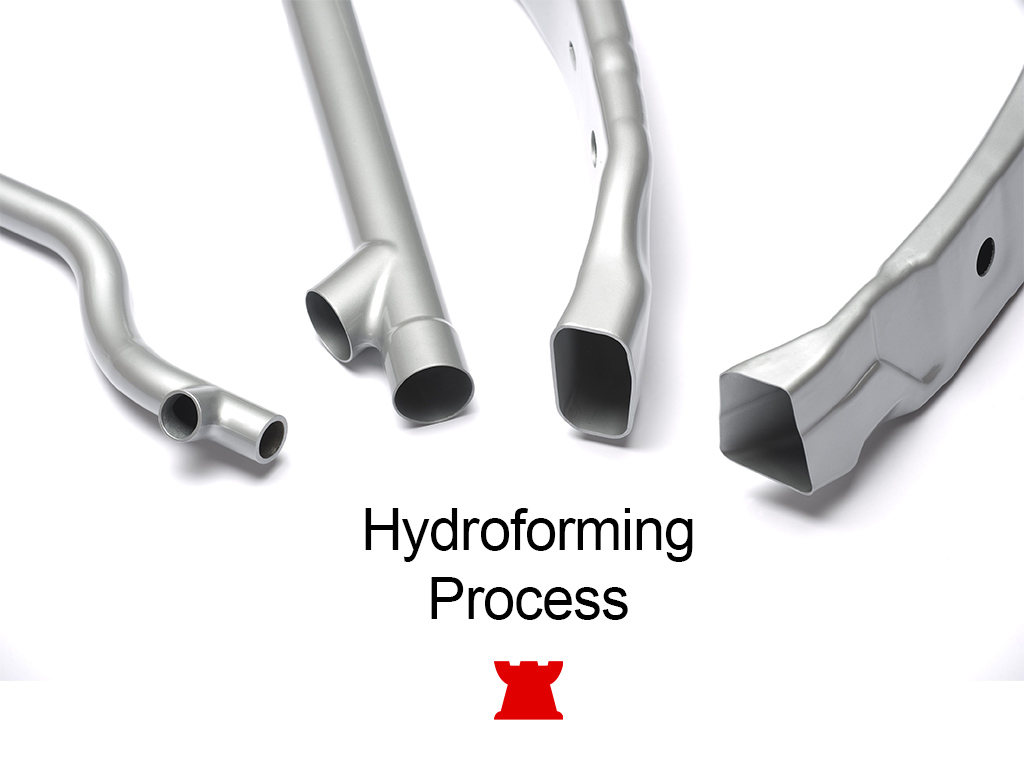

هیدروفرمینگ در تولید قطعات استیل چیست و چه مزایایی دارد؟

مرداد

صنایع مدرن امروز به دنبال روشهایی هستند که بتوانند قطعات فلزی را با کیفیت بالاتر، وزن کمتر و هزینه رقابتیتر تولید کنند. یکی از فرآیندهایی که در سالهای اخیر توجه بسیاری از طراحان و صنعتگران را به خود جلب کرده، فرایند هیدروفرمینگ (Hydroforming) است. این روش نوآورانه امکان تولید قطعات پیچیده و دقیق را با استفاده از فشار سیالات فراهم میسازد. ترکیب این روش شکلدهی با خواص استنلس استیل سبب شده است تا قطعات استیل با استفاده از فرآیند هیدروفرمینگ نیز تولید شوند. این مطلب با بررسی تیم فنی استیل رخ از منابع و مراجع معتبر در زمینه هیدروفرمینگ جمع آوری شده.

هیدروفرمینگ چیست؟

فرآیند هیدروفرمینگ یک فرآیند شکلدهی با فشار مایع است که به جای استفاده از سنبه در قالب، از سیالات پرفشار (معمولاً آب یا روغن هیدرولیک) برای تغییر شکل فلز استفاده میکند. استفاده از هیدروفرمینگ به صنایع کمک میکند قطعاتی یکپارچه، سبکتر و مقاومتر بسازند. استفاده از این فرآیند نیاز به عملیات جوشکاری و مونتاژ را کاهش میدهد و همچنین تولید قطعاتی با هندسه پیچیده را راحتتر میکند.

به همین دلیل است که امروزه این فناوری در صنایعی مانند صنایع خودرو، صنایع پزشکی، صنایع غذایی و معماری مدرن بهطور گسترده کاربرد دارد. هیدروفرمینگ فولاد نیز در ساخت بدنه، سازه و سیستم تعلیق خودرو کاربرد بسیار زیادی دارد. این فرآیند برای شکل دهی ورق استیل و لوله مورد استفاده قرار میگیرد.

تاریخچه فرآیند هیدروفرمینگ

در سال ۱۸۸۹، گایگر و هولتز شرکتی را تأسیس کردند که بعدتر این شرکت بهعنوان پایهای برای تحقیق و توسعه ابزارآلات و فناوریهای مربوط به فرایند هیدروفرمینگ شناخته شد. شرکت Cincinnati Milling Company در دهه ۱۹۳۰ یکی از مهمترین تأمینکنندگان و توزیعکنندگان تجهیزات مورد استفاده در شکلدهی فلزات در اروپا و ایالات متحده بود.

به علاوه، این شرکت روشهای کشش عمیق (Deep Drawing) را برای پاسخگویی به نیازهای روزافزون بازار توسعه داد. در سال ۱۹۵۶، این شرکت بخشی را به یک مرکز تحقیق و توسعه تبدیل کرد تا مطالعات مربوط به فرایند هیدروفرمینگ فلزات را متمرکز و تسریع کند. این اقدام باعث بهبود و خلق اشکال جدیدتر و پیشرفتهتری از هیدروفرمینگ شد که نتایج بسیار خوبی به همراه داشتند. در دهه ۱۹۷۰، فرایندهای هیدروفرمینگ بیش از پیش تکامل یافتند و به شکلی که امروز میشناسیم نزدیک شدند.

انواع فرآیند های هیدروفرمینگ

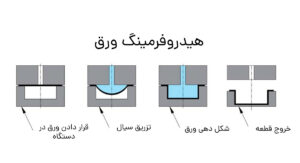

- هیدروفرمینگ ورق (Sheet Hydroforming): در این روش، ورق فلزی در قالبی به شکل نهایی قطعه قرار میگیرد. فشار مایع از یک طرف باعث میشود ورق به شکل قالب درآید. این روش بیشتر برای تولید قطعاتی با سطح گسترده، زاویههای منفی و جزئیات ظریف کاربرد دارد.

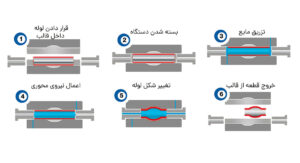

- هیدروفرمینگ لوله (Tube Hydroforming): در این روش، لوله فلزی داخل قالب قرار داده میشود و سپس فشار مایع از داخل باعث تغییر شکل آن در سطح میشود و شکل قالب را به خود میگیرد. این تکنیک برای تولید قطعاتی مانند اجزای شاسی و سیستم تعلیق خودرو، دسته و سازه دوچرخه یا لولههای صنعتی پیچیده به کار میرود.

مرحله به مرحله انجام فرآیند هیدروفرمینگ ورق

هیدروفرمینگ لوله و ورق تفاوت زیادی ندارند. اصول کار برای هردو یکسان است و تنها در جزئیات و طراحی قالبها با یکدگیر متقاوت هستند. در ادامه هیدروفرمینگ ورق را توضیح میدهیم.

برای فرآیند هیدروفرمینگ فولاد و استیل باید سیستم قالب و ابزار آماده شود. این سیستم شامل اجزای زیر است:

- پد سایشی (Wear pad): برای کاهش اصطکاک و محافظت از در سطح تماس ورق و قالب از پد ضد سایش استفاده میشود.

- محفظه شکلدهی (Forming chamber): این محفظه نقش اصلی را در ایجاد فشار ایفا میکند. در این محفظه فشار مایع به ورق اعمال میشود.

- سیستم روغن هیدرولیک تحت فشار برای اعمال نیرو: این سیستم وظیفه اعمال نیرو به سیال برای انتقال نیرو به ورق یا لوله را دارد.

- قالب پایینی: این قالب شکل نهایی مورد نظر است که ورق به درون آن هدایت شده و شکل آن را به خود میگیرد.

- سیستم نگهدارنده ورق: برای تثبیت ورق در جای خود از ورقگیرهایی در اطراف قالب استفاده میشود.

پس از آمادهسازی سیستم، یک ورق فلزی خام یا بلنک در دستگاه قرار داده میشود که تحت فشار به شکل نهایی درخواهد آمد. پس از آماده سازی ورق و دستگاه، فرآیند شکل دهی هیدروفرمینگ آغاز میشود.

- محفظه روغن به آرامی پایین آورده میشود و پرس بسته میشود.

- سپس فشار روغن به محفظه قالب بالایی وارد میشود.

- همزمان ماتریس از سمت پایین بالا میآید و ورق را به شکل قالب در میآورد.

در پایان این مرحله، ورق فلزی دقیقاً مطابق شکل قالب از دستگاه خارج میشود.

هیدروفورمینگ لوله بهطور خاص برای شکلدهی لولهها و پروفیلها به کار میرود. در این روش، لوله فولادی یا استنلس استیل درون قالب قرار میگیرد و سپس با فشار بالای سیال از سمت داخل لوله، قطعه به شکل دقیق قالب درمیآید. مراحل انجام کار برای لوله نیز مانند ورق است و تنها تفاوتهایی جزئی در سیستمهای نگهدارنده لوله و طراحی قالبها مشاهده میشود.

چالشهای هیدروفرمینگ استنلس استیل

هرچند استنلس استیل آلیاژی با قابلیت شکلپذیری بالاست، اما در فرآیند هیدروفرمینگ چالشهایی نیز وجود دارد که عدم توجه به آنها میتواند بازدهی تولید را کاهش دهد:

- نیروی مورد نیاز: به نسبت آلیاژهای دیگر فولاد و آلومینیمی، استحکام بالاتر استنلس استیل، سبب میشود تا دستگاههایی با توان بیشتر برای انجام درست این فرآیند مورد استفاده قرار گیرند.

- خطر نازکشدگی موضعی (Thinning): اگر کنترل فشار دقیق نباشد، در برخی نقاط قطعه، ضخامت ورق کاهش یافته و دچار ضعف مکانیکی و در مواردی دچار پارگی میشود. همچنین باید میزان تغییر شکل را به گونهای تنظیم کرد تا این مورد در ورق استیل رخ ندهد.

- بازگشت فنری (Springback): خاصیت الاستیک آلیاژ باعث میشود پس از برداشتن فشار، ورق اندکی به شکل اولیه بازگردد. این مورد با طراحی درست قالب و در نظر گرفتن میزان بازگشت فنری، قابل اصلاح است.

- هزینه بالای تجهیزات اولیه: دستگاهها و پرسهای هیدروفرمینگ بسیار گرانتر از تجهیزات پرس معمولی هستند. این موضوع باعث میشود سرمایهگذاری اولیه پرهزینهتر باشد و استفاده از این روش بیشتر در تولیدات تیراژ بالا توجیه اقتصادی داشته باشد.

- سرعت تولید کمتر نسبت به روشهای سنتی: چرخه تولید در هیدروفرمینگ معمولاً کندتر از روشهای پرس معمولی است. این مسئله میتواند در پروژههایی با تیراژ پایین یا نیاز به سرعت بالا یک محدودیت محسوب شود.

مزایای استفاده از روش هیدروفرمینگ

هیدروفرمینگ استیل مزایای چشمگیری نسبت به روشهای سنتی و انواع روشهای شکلدهی دارد که ترکیب خواص منحصربهفرد استنلس استیل با دقت و انعطاف فرآیند هیدروفرمینگ باعث شده است این فناوری مورد استقبال قرار گیرد. در ادامه برخی از مزایای انجام هیدروفرمینگ برای تولید قطعات استیل را بررسی میکنیم:

- کاهش وزن قطعات: هیدروفرمینگ امکان تولید قطعات توخالی و یکپارچه را فراهم میکند. این موضوع باعث میشود وزن نهایی قطعه کاهش یابد، در حالیکه استحکام آن همچنان حفظ میشود.

- افزایش استحکام و دوام: تغییر شکل تدریجی و یکنواخت تحت فشار مایع باعث افزایش سختی و استحکام نهایی قطعه میشود. به طور کلی با انجام شکلدهی در دمای پایین (کارسرد) استیل کارسخت شده و استحکامش افزایش مییابد.

- کیفیت سطحی عالی: سایر فرآیندهای شکلدهی، که اغلب برای قطعات آلومینیمی استفاده میشوند، خطوط و نشانههایی از قالب را روی قطعات به جای میگذارند. این مورد سبب میشود تا قطعات پس از تولید نیاز به پرداخت سطحی داشته باشند. اما در فرآیند هیدروفرمینگ سطح قطعه نهایی صیقلی و یکدست است و در بسیاری از موارد به پرداخت نهایی نیازی ندارد.

- کاهش نیاز به جوشکاری و مونتاژ: با هیدروفرمینگ میتوان قطعات پیچیده را در یک مرحله و بهصورت یکپارچه تولید کرد. این موضوع هزینه و زمان مورد نیاز برای مونتاژ را کاهش میدهد و ریسک خطا یا ضعف ناشی از جوشکاری استنلس استیل را از بین میبرد.

- انعطاف در طراحی: امکان شکلدهی به هندسههای پیچیده (مانند انحناها و مقاطع خاص) با استفاده از این روش فراهم میشود و بدون اینکه نیاز به چندین قطعه و عملیات جداگانه باشد، میتوان قطعهای یکپارچه را تولید کرد.

- صرفهجویی اقتصادی در تیراژ بالا: اگرچه هزینه اولیه تجهیزات بالا است، اما در تولید انبوه، کاهش عملیات ثانویه (جوشکاری، پرداخت، مونتاژ) باعث صرفهجویی چشمگیری در هزینهها میشود.

جدول مقایسه هیدروفرمینگ و روشهای سنتی شکلدهی فلز

| ویژگیها / روشها | هیدروفرمینگ (Hydroforming) | کشش عمیق (Deep Drawing) | پرسکاری (Stamping) | رولفرمینگ (Roll Forming) |

| دقت ابعادی | بسیار بالا | متوسط | پایین تا متوسط | بالا |

| کیفیت سطحی | عالی (بدون خط قالب) | نیاز به پرداخت مجدد | نیاز به پرداخت مجدد | خوب |

| هزینه تجهیزات اولیه | زیاد | متوسط | کم | زیاد |

| سرعت تولید | متوسط | بالا | بسیار بالا | بسیار بالا |

| امکان تولید قطعات پیچیده | بسیار زیاد | محدود | محدود | متوسط |

| کاهش نیاز به مونتاژ | بله | خیر | خیر | خیر |

کاربردهای فرآیند هیدروفرمینگ استیل

هیدروفرمینگ فرآیندی است که میتوان آن را برای طیف گستردهای از آلیاژها مانند آلیاژهای آلومینیم، آلیاژهای فولادی، استنلس استیل و … انجام داد. در این بخش به طور کلی فارغ از نوع آلیاژ، کاربردهای این فرآیند را در صنایع مختلف بررسی میکنیم:

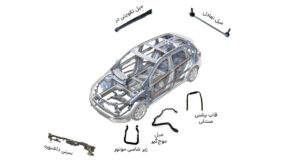

- صنعت خودرو: در تولید شاسی، تعلیق، ستونها و قطعات تقویتی بدنه خودرو و استفاده در سیستمهای اگزوز و منیفولد میتوان از این روش استفاده کرد. همانطور که میدانید استنلس استیل نقش گستردهای در تولید قطعات و لوازم خودرو ندارد، اما فرآیند هیدروفرمینگ فولاد برای تولید قطعات مورد استفاده در خودرو و بدنه آن بسیار کاربردی است.

- صنایع غذایی و دارویی: در تولید مخازن، لولهها و اتصالات بهداشتی برای انتقال مایعات و مواد حساس میتوان از فرآیند هیدروفرمینگ استفاده کرد. سطح صیقلی و بدون تخلخل استنلس استیل در تجهیزات تولید شده به روش هیدروفرمینگ مانع از تجمع باکتری و آلودگی میشود. به همین دلیل از آلیاژهای استیل در صنایع غذایی به طور گسترده استفاده کرد.

- معماری و دکوراسیون: ساخت قطعات تزئینی و سازههای سبک برای استفاده در طراحی داخلی منازل و قطعات مورد استفاده در قطعات آشپزخانه با استفاده از این روش امکان پذیر است. همچنین امکان تولید اشکال پیچیده و زیبا بدون نیاز به جوشکاریهای متعدد با این روش فراهم میشود.

- صنایع نفت، گاز و پتروشیمی: تولید لولهها و اتصالات مقاوم در برابر فشار و خوردگی، بدون درز جوشکاری با استفاده از فرآیند هیدروفرمینگ صورت میگیرد.

سخن آخر

فرآیند هیدروفرمینگ بهعنوان یکی از نوآورانهترین روشهای شکلدهی فلزات، توانسته جایگاه ویژهای در صنایع مختلف به دست آورد. این فناوری با استفاده از فشار مایع، امکان تولید قطعاتی با کیفیت سطحی بالا، وزن کمتر و استحکام بیشتر را فراهم میکند. وقتی پای استنلس استیل به میان میآید، مزایای این روش دوچندان میشود.

استنلس استیل به دلیل مقاومت عالی در برابر خوردگی، استحکام مکانیکی بالا و شکلپذیری مناسب، یک انتخاب ایدهآل برای هیدروفرمینگ است. در نتیجه، قطعات تولیدشده نه تنها بادوام و مقاوم هستند، بلکه از نظر زیبایی ظاهری و بهداشت سطح نیز برتری دارند. همین ویژگیها سبب شده کاربرد این روش در صنایع خودرو، تجهیزات پزشکی، صنایع غذایی و دارویی، معماری و همچنین صنایع نفت و گاز روزبهروز گستردهتر شود.

البته باید توجه داشت که هیدروفرمینگ محدودیتهایی هم دارد؛ از جمله هزینه بالای تجهیزات، نیاز به فشار بالا و سرعت تولید کمتر نسبت به روشهای سنتی. با این حال، در تولیدات تیراژ بالا و پروژههایی که کیفیت و دوام اهمیت بیشتری از سرعت دارد، هیدروفرمینگ انتخابی بسیار بهصرفه و هوشمندانه خواهد بود. استیل رخ مرجعی مطمئن برای خرید ورق استیل و لوله استیل در بازار ایران است. شما میتوایند با متخصصین استیل رخ در خصوص تامین مواد اولیه مشورت کنید و کالای مورد نیاز خود را خریداری نمایید.