مقالات, مقالات استنلس استیل

پدیده کارسختی یا Work hardening در استیل چیست؟

اردیبهشت

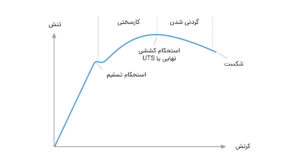

کارسختی یا کرنش سختی (Work hardening یا Strain hardening) در استیل به افزایش مقاومت و سختی ماده در اثر تغییرشکل پلاستیک در دمای پایین اطلاق میشود. مکانیزم این افزایش استحکام و سختی به نابجاییهای درون ریزساختار برمیگردد. در این مقاله قصد داریم به صورت تخصصی کارسختی در استیل را بررسی کنیم.

مکانیزم کارسختی چیست؟

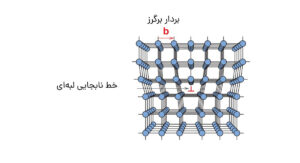

در ابتدار جالب است بدانید که نابجایی یک نوع عیب درون شبکه کریستالی است که تغییرشکل در فلزات با حرکت نابجاییها رخ میدهد. در واقع اگر فلزی، درون ساختارش هیچگونه نابجایی نداشته باشد، تغییرشکل آن نیاز به نیرویی حدود 1000 برابر بیشتر دارد. حال، هر پدیدهای که سبب کند شدن حرکت نابجاییها شود میتواند استحکام و سختی مواد را افزایش دهد. برای مثال در گریدهای رسوب سخت شونده استنلس استیل مانند گریدهای 17/4PH یا 15/5PH، ذرات فاز ثانویه در ریزساختار مانع از حرکت نابجاییها میشوند و لذا با ایجاد این فازها میتوان سختی و استحکام را افزایش داد.

همانطور که در مقدمه گفتیم کارسختی در اثر تغییرشکل پلاستیک در استیل رخ میدهد. این تغییرشکل سبب افزایش چگالی نابجاییها (Dislocation) میشود. این امر سبب تداخل آنها با یکدیگر شده و حرکت آنها درون ریزساختار را سختتر از پیش میکند. با ایجاد شدن جنگل نایجاییها (Dislocation Forest) و قفل شدن آنها سختی و استحکام ماده افزایش مییابد.

چرا کارسختی در استیل اهمیت دارد؟

افزایش استحکام فلزات در صنعت همواره به عنوان چالشی بزرگ مطرح بودهاست. استفاده از روشهای مختلف ریختهگری و یا انجام عملیات حرارتی سخت کاری برای برخی از آلیاژها میتواند جهت دستیابی به خواص مکانیکی بالاتر موثر باشد. سرد شدن سریعتر مذاب در هنگام انجماد سبب تشکیل ساختاری با دانه بندی ریز میشود و استحکام ماده افزایش مییابد. اما در صنعت کنترل سرعت سرمایش مذاب بسیار سخت است. از طرفی بسیاری از قطعات تولیدی، به روش ریختگی تولید نمیشوند و پس از منجمد شدن، نیاز به فرآیندهایی تکمیلی جهت دستیابی به قطعه مورد نظر دارند.

برخی از فلزات و برخی گریدهای استنلس استیل را میتوان با انجام عملیات حرارتی سخت کرد. این فرآیند میتواند در تولید قطعاتی که نیاز به سختی و استحکام بالا دارند، مورد استفاده قرار گیرد. اما همانطور که میدانید برخی از گریدها را نمیتوان با انجام عملیات حرارتی سخت کاری کرد. اینجاست که فرآیندهای کارسرد و پدیده کارسختی اهمیت زیادی پیدا میکند.

گریدهای آستنیتی، قابلیت سخت کاری با عملیات حرارتی را ندارند و به دلیل نوع ریزساختار، با این فرآیند مستحکمتر نمیشوند. در واقع اهمیت کارسختی در استیل، افزایش استحکام آلیاژهایی است که نمیتوانند با عملیات حرارتی سخت شوند. گریدهای آستنیتی و برخی از گریدهای فریتی مانند استیل 304، استیل 316، استیل 321، استیل 430 و … را میتوان از این دسته آلیاژها دانست.

تاثیر کارسختی بر شکلپذیری

افزایش سختی و استحکام در صنعت همیشه امری مطلوب نیست. برای انجام فرآیندهای شکلدهی، ماشینکاری، جوشکاری و … قطعات کارسخت شده مناسب نیستند. تغییرشکل در فلزات با حرکت نابجاییها صورت میگیرد. لذا پدیدههایی که این حرکت را تسهیل کنند سبب بهبود شکل پذیری و در مقابل پدیدههایی که این پدیده را مختل کنند سبب کاهش شکل پذیری میشوند. کار سرد با افزایش چگالی نابجاییها سبب قفل شدن آنها و در نتیجه افزایش استحکام میشود.

پس میتوان گفت کارسختی تاثیر منفی بر شکل پذیری فلزات دارد. اما با انجام فرآیند آنیل میتوان این اثر را از بین برد. به همین دلیل است که فرآیند آنیل با مرتب کردن ساختار و آرایش مجدد نابجاییها میتواند شکل پذیری فلزات را افزایش دهد. اما استحکام آن را کاهش میدهد!

کارسختی در چه شرایطی رخ میدهد؟

به طور کلی کارسختی در شرایطی رخ میدهد که در دمای پایین، شکلدهی قطعات صورت گیرد. برای مثال اگر لوله استیل را در دمای اتاق خم کنید، در ناحیهای که خمکاری اتفاق افتادهاست کارسختی رخ میدهد. کارسختی در تغییرشکل داغ نیز رخ میدهد اما در دمای بالا پدیدههای کارنرمی اثر افزایش استحکام را خنثی میکنند. بازیابی و تبلور مجدد پدیدههایی هستند که سبب این کارنرمی میشوند و اغلب در دمای بالا رخ میدهند.

نورد نوعی فرآیند شکلدهی در جهت کاهش ضخامت ورق است. ورق ضخیم با عبور از میان غلتکها، متحمل نیرویی در جهت کاهش ضخامت میشود و همین مورد سبب رخ دادن پدیده کارسختی در ورق میگردد. برخی از کارخانهها ورقهای تولید شده را آنیل میکنند تا اثر کارسختی در آنها از بین برود.

برخی دیگر از کارخانهها نیز ورق تولیدی را با همان شرایط به بازار عرضه میکنند. ورقهای نیمه سخت، تمام سخت ¼ سخت و … که با نامهای Full hard، Half hard و … شناخته میشوند، بر اثر میزان کارسختی طبقه میشوند. ورق تمام سخت با توجه به انجام بیشترین میزان کار سرد، بالاترین سختی را دارد.

یکی دیگر از فرآیندهای تولیدی که در آن پدیده کارسختی رخ میدهد، ماشینکاری است. انجام فرآیند ماشینکاری با برخورد دائم ابزار ماشینکاری به سطح استیل، سبب کارسختی در لایهای سطحی از قطعه میشود. آلیاژهای با نرخ کارسختی بالایی، فرآیند ماشینکاری سختتری نسبت به سایر آلیاژها دارند. چرا که با افزایش سختی سطحی، سایش ابزار افزایش مییابد.

سخن آخر

پدیده کارسختی، با افزایش استحکام و سختی استیل پس از تغییر شکل پلاستیک، نقشی کلیدی در فرآیندهای شکلدهی سرد و طراحی قطعات مهندسی ایفا میکند. درک صحیح از این رفتار، نهتنها به بهینهسازی عملکرد مکانیکی کمک میکند، بلکه در کنترل کیفیت، انتخاب روشهای تولید، و پیشبینی عمر قطعه نیز نقش تعیینکنندهای دارد.