مقالات, مقالات استنلس استیل

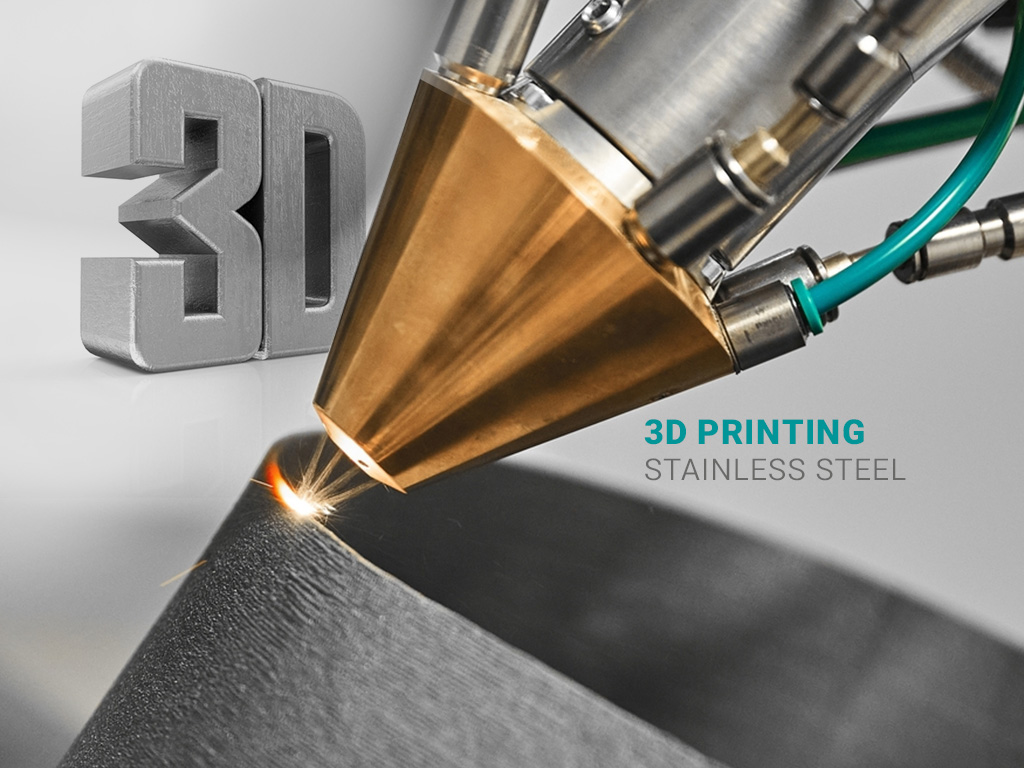

پرینت سه بعدی استیل

بهمن

پرینت سه بعدی استیل روشی برای تولید قطعات فلزی از جنس استنلس استیل با اشکال پیچیده است که تولید آنها به روشهای ریختهگری و سایر روشهای تولید مقرون به صرفه و یا امکان پذیر نیست. در سالهای اخیر استفاده از قطعاتی با جنس استیل در صنایع مختلف بسیار زیاد شده است. این عامل سبب شده است تا نیاز صنعت به تولید قطعات استیل با شکلهای پیچیده نیز بیشتر شود و یا برای ارزیابی عملکرد قطعهای با طراحی جدید نیاز به نمونهسازی سریع و ارزان وجود دارد. به همین دلایل نیز پرینت سه بعدی استیل، روز به روز بیشتر مورد توجه و در حال پیشرفت است.

بر خلاف روشهای ساخت مرسوم مثل ماشینکاری و تراش که ذرات فلز را با روشهای براده برداری و سوراخکاری از ماده اولیه جدا میکنند، چاپ سهبعدی برعکس با فرآیندهای افزودن ذرات فلزی عمل میکند که لایههای متوالی از ذرات فلز مورد نظر را برای ایجاد محصول نهایی روی هم رسوب میدهد تا قطعه جامد سه بعدی شگل بگیرد. در این مطلب از بلاگ استیل رخ به فرایند و روشهای چاپ سه بعدی استیل میپردازیم و شما را با این فناوری بیشتر آشنا میکنیم.

پرینت سه بعدی فلزات چیست؟

پرینت سه بعدی فلز روشی برای تولید قطعات و هندسه سه بعدی با استفاده از یک مدل دیجیتالی یا 3D-CAD است که میتوان از آن طریق به راحتی به نمونه قطعه یا محصول دست یافت. برای ساخت برخی از قطعات با ساختار پیچیده، امکان تولید به روشهای رایج ساخت مانند تراشکاری و یا ریختهگری وجود ندارد. اما به کمک پرینت سه بعدی فلزی میتوان هر ساختار و هندسه پیچیده را به صورت لایه لایه تولید کرد.

در روشهای رایج تولید، ابتدا لازم است یک محصول به قطعات قابل ساخت تقسیم شده و هرقطعه از آلیاژی مشخص آماده تولید شود. مواد اولیه و مقاطع فلزی با عملیات مختلف نظیر برش، شکل دهی (انواع روش های شکل دهی ورق استیل)، تراشکاری، ریختهگری، جوشکاری و … به قطعه مورد نظر تبدیل میشوند و سپس روی هم مونتاژ شده تا به محصول مورد نظر برسیم.

جهت آشنایی بیشتر با فرایند جوشکاری استنلس استیل، مطلب جوشکاری استنلس استیل چگونه انجام میشود؟ را مطالعه کنید.

اما برای تولید قطعات به روش پرینت سه بعدی ، از پودر استیل استفاده میشود. در این روش به کمک یک عامل اتصال دهنده ذرات پودر فلز لایه به لایه به یکدیگر متصل میشوند. در طول فرآیند پرینت سه بعدی استیل، یک لایه پودر فلز در یک محفظه قرار داده میشود و نازل، هد یا سر چاپگر درون محفظه حرکت میکند و مادهای به نام بایندر را اسپری میکند. پس از این مرحله، بایندر اسپری شده توسط یک لامپ گرمایشی خشک میشود. پس از آن لایه دیگری از پودر استیل پخش میشود و این فرآیند تکرار شده تا لایه لایه حجم سه بعدی قطعه شکل بگیرد. پس از اتمام این مراحل، قطعه نهایی تولید میشود و درون یک کوره قرار میگیرد تا کاملا خشک شود.

یکی از مهمترین معایب قطعات تولید شده به روشهای سنتی و ابتدایی پرینت سه بعدی استیل، متخلخل بودن قطعات است که این تخلخل درون قطعه باعث شکنندگی قطعات تولیدی میشود. برای حل این مشکل، فناوریهای جدید و روشهایی به کار گرفته شدهاند که چند نمونه از آنها برای پرینت سه بعدی استنلس استیل عبارتند از:

- مدلسازی با رسوب ذوبشده Fused Deposition Modeling (FDM)

- Binder Jetting

- تفجوشی لیزری انتخابی Selective Laser Sintering (SLS)

- لیزر پودر فیوژن یا ذوب لیزری انتخابیLaser Powder Bed Fusion (LPBF), Selective Laser Melting (SLM)

- اسپری سرد Cold Spray

- Wire Arc Additive Manufacturing (WAAM)

- چاپ سه بعدی میکرو Micro 3D Printing

در ادامه به معرفی چند نمونه از روشهای فوق میپردازیم که در دسته بندی پرینت سه بعدی استیل قرار میگیرند و باهم تفاوتهایی جزئی دارند.

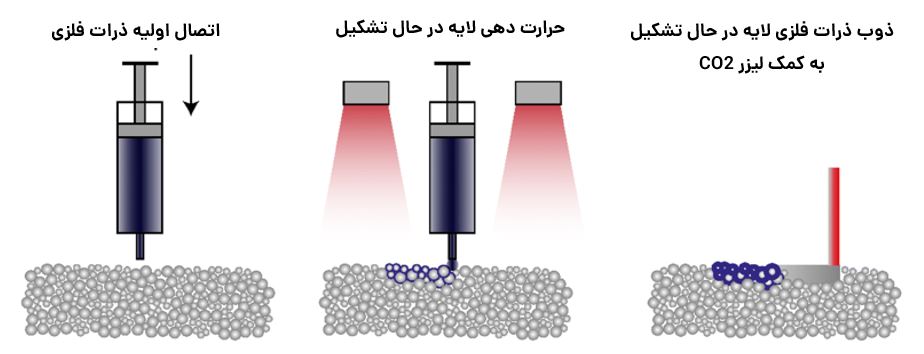

تفجوشی لیزری انتخابی (Selective Laser Sintering): در این روش که یکی از گزینههای رایج برای پرینت سه بعدی استیل است، از پرتو لیزر استفاده میشود. پرتو لیزر باعث گرم شدن پودر استیل میشود و پدیده تفجوشی یا زینترینگ در محدوده کوچکی رخ میدهد. از طریق این روش میتوان به صورت لایه لایه قطعه مد نظر را تولید کرد. این فرآِند شامل 3 مرحله است:

در مرحله اول یک لایه نازک از پودر استیل در داخل محفظه پخش میشود. سپس به کمک نازلهای بسیار ظریفی بایندر ذرات فلزی را به هم میچسباسند و به کمک حرارت تثبیت میشوند. پس از آن دمای این پودر تا زیر دمای ذوب آن بالا میرود تا فرآیند زینترینگ یا تفجوشی به راحتی انجام شود. این افزایش دما به کمک پرتو لیزر انجام میشود. پس از آن خنک سازی انجام میشود تا ضمن بهبود خواص مکانیکی قطعه تولید شده، برای تشکیل لایه بعدی پودر فلز لایه گذاری شود. پس از اجرای تمام لایهها در مرحله آخر قطعه را از محفظه خارج و آن را تمیز میکنند.

لیزر پودر فیوژن: در این روش نیز از لیزر برای افزایش دمای پودر استیل استفاده میشود. در این فرآیند پودر استیل به صورت لایهای بر روی لایههای قبلی ریخته میشود . پس از آن توسط لیزر ذوب میشود. با این روش میتوان قطعاتی فلزی و پلیمری را تولید کرد. برای مثال قطعات پیچیده از آلیاژهای تیتانیوم، آلومینیم، کبالت، کروم، فولادهای ضد زنگ و مس را با این روش تولید میکنند.

مزایای چاپ سه بعدی استیل

قطعات تولید شده به روش پرینت سه بعدی استیل، مزایای قابل توجهی دارند که باعث میشود برای تولید برخی قطعات از این روش استفاده کرد.

- اولین و مهمترین ویژگی روش چاپ سه بعدی استیل، توانایی تولید قطعات با هندسه بسیار پیچیده است. چه بسا برخی از این قطعات را نتوان با روشهای رایج و سنتی ساخت استیل، تولید کرد.

- ویژگی بعدی این روش، تولید قطعات در زمان کوتاه است. چرا که این فرآیند نیاز به تدارکات اولیه مثل ساخت قالب و ابزار خاص ندارد و به سرعت انجام میشود. روش پرینت 3بعدی از دسته روشهای نمونه سازی سریع (Rapid Prototyping) به حساب میآید و برای برخی قطعات تنها چند ساعت زمان نیاز است تا تولید شوند. پس به این ترتیب این روش قابلیت نمونه سازی را در فرایند طراحی و توسعه محصولات ایجاد میکند تا بتوان طراحی را بصورت فیزیکی در کمترین زمان با هزینه کم مورد ارزیابی و آزمون قرار داد.

- ویژگی بعدی هزینه نهایی تولید قطعات به روش پرینت سه بعدی استیل است. به دلیل اینکه این قطعات بدون نیاز به قالب و با یک مرحله تولید به شکل نهایی میرسند و معمولاً نیاز به تراشکاری، شکل دهی و یا جوشکاری برای تولید محصول نهایی نیست و این عامل سبب کاهش هزینههای تولید برای قطعات پیچیده میشود. از طرف دیگر عدم نیاز به سرمایهگذاری ساخت قالب و ابزار باعث میشود که تولید با تیراژ کم را بسیار مقرون به صرفه کند.

کاربرد پرینت سه بعدی استیل

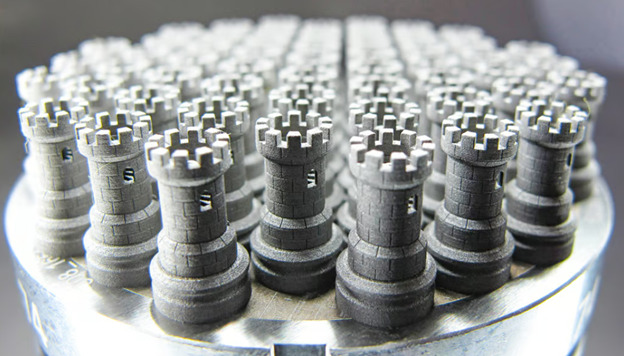

از آنجا که قطعات تولیدی به روش پرینت سه بعدی استیل ظرافت بسیار زیادی دارند و اغلب ابعاد آنها کوچک است، نمیتوان برای ساخت و تولید قطعات بزرگ از این روش استفاده کرد. این روش در تولید قطعات مورد استفاده در جواهر سازی، ابزار آلات دقیق و خاص، روکش دندان، ایمپلنتهای فلزی، تولید برخی از قطعات نظامی، قطعات خودرو، محصولات با تیراژ پایین و نمونه سازی سریع کاربرد دارد. در تمامی صنایع نام برده شده، ظرافت و دقت ابعادی از مواردی است که اهمیت بسیار زیادی دارد. در ادامه برخی از کاربردهای خاص روش پرینت سه بعدی استیل را بررسی میکنیم.

بیشتر بخوانید: انواع کاربرد استیل در خودرو سازی

تولید ابزار خاص:

در سال 1952 در طراحی یک خودرو مسابقهای، یک پمپ طراحی شده بود که طرحی پیچیده داشت. برای تولید این قطعه تنها 10 هفته فرصت بود و امکان استفاده از روشهای سنتی وجود نداشت. مهندسان این شرکت با مهندسی معکوس و استفاده از پرینت سه بعدی استیل، توانستند در 3 روز این پمپ را از استیل 316 تولید کنند. قطعه تولیدی توانست در شرایط کاری مورد استفاده قرار گیرد و بهترین عملکرد را از خود به نمایش بگذارد.

نمونههای اولیه برای تولید قطعات پیچیده:

پرینت سه بعدی استیل این امکان را میدهد تا قطعاتی پیچیده را تولید کرد. یکی از اجزای ضروری پمپها که هندسهای پیچیده دارند، پروانههایی هستند که فشار پمپ را کنترل میکنند. استفاده از روش پرینت سه بعدی برای تولید این پروانهها میتواند سبب صرفه جویی در هزینههای تولید شود. یک تیم تحقیقاتی توانست پرهای را با سیستم Desktop Metal Studio چاپ کند. هزینه نهایی تولید این پروانه به روش پرینت سه بعدی بسیار کمتر از هزینه تولید آن با CNC بود.

سخن آخر

پرینت سه بعدی استیل از روشهای نوین تولید قطعات است که همچنان در حال پیشرفت است. این فناوری در دو سه دهه گذشته پیشرفتهای بسیاری کرده و در حال حاضر معایبی جزئی دارد که محققان در حال یافتن راه حلهایی برای بهبود آنها هستند. با کمک این روش میتوان قطعات پیچیدهای را از آلیاژهای متفاوت تولید کرد. همچنین این روش راهکاری ایدهآل برای نمونه سازی یا ساخت پروتوتایپ در فرایند طراحی و توسعه محصولات جدید است. پیشبینی میشود با فراگیر شدن پرینت 3 بعدی استیل و سایر مواد تحولات چشمگیر و شگرفی را در توسعه محصولات شاهد باشیم.

شما میتوانید خرید ورق استیل، در آلیاژها و ضخامتهای متنوع، خرید پروفیل استیل و خرید دیگر مقاطع استیل را با بهترین قیمت از استیل رخ انجام دهید. پشتیبانان و مشاوران فروش استیل رخ، همواره آماده پاسخگویی به مشکلات و سوالات شما هستند.