مقالات

جوشکاری نقطهای چیست؟

خرداد

جوشکاری نقطهای یکی از پرکاربردترین روشهای جوشکاری صنعتی و به ویژه در خودروسازی است. این شیوه جوشکاری روشی تماسی و برپایه جوشکاری مقاومتی است و ظاهر جوش در آن بسیار تمیز و زیباست. اگرچه این متد به دلیل محدودیتهایی که دارد از کاربرد کمتری نسبت به سایر روشها برخوردار است، اما مزایای خوب آن به حدی هست که آشنایی با آن خالی از لطف نباشد. در این مطلب از استیل رخ قصد داریم به مکانیزمهای روش جوشکاری نقطه ای بپردازیم و معایب و مزایای آن را نیز مورد بررسی قرار دهیم.

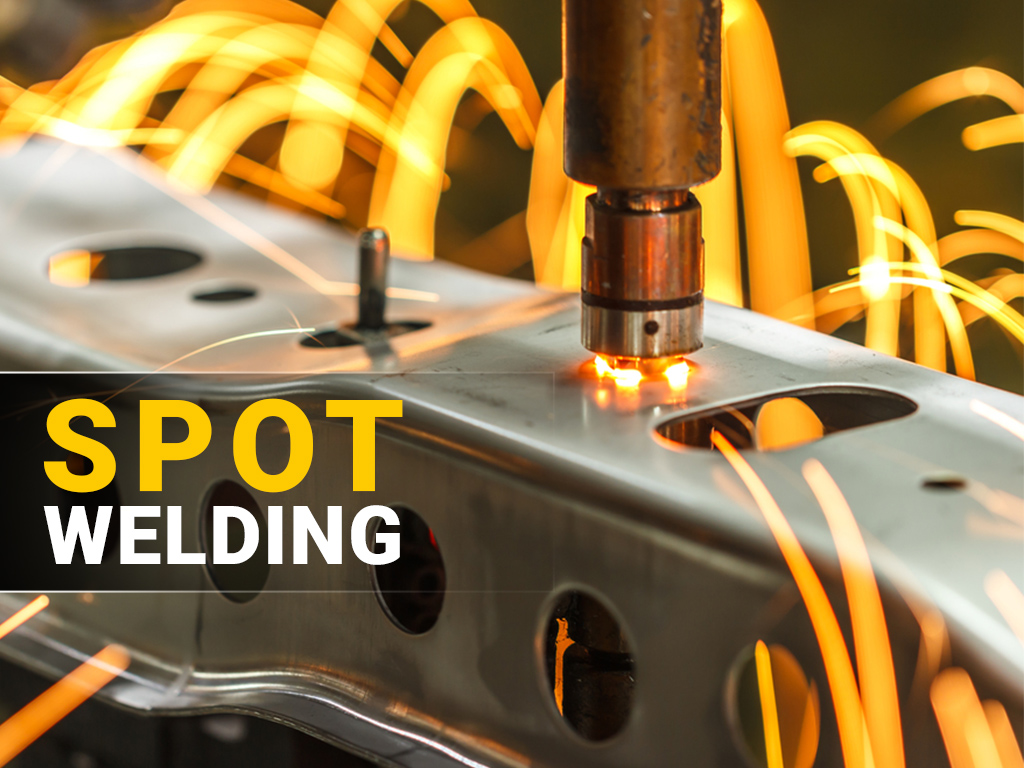

جوشکاری مقاومتی نقطهای چیست؟

جوشکاری نقطهای با نام جوشکاری مقاومتی نیز شناخته میشود چرا که وجود مقاومت الکتریکی است که سبب افزایش دما، ذوب نقطهای و اتصال دو قطعه میشود. در جوشکاری نقطهای عموما از یک گان با دو پراب یا انبر با الکترود مسی روی آن استفاده میشود. این روش جوشکاری مناسب اتصال ورقهایی با ضخامتی تا 3 میلیمتراست که همین مورد یکی از محدودیتهای آن به شمار میآید.

این نوع اتصال با کمک اعمال جریان الکتریکی بصورت نقطهای در قطعات صورت میگیرد. با استفاده از دو الکترود نقطه جوش از جنس آلیاژ مس، جریان الکتریکی در نقطه مورد نظر اعمال میشود. مقاومت ورق مورد نظر در برابر این جریان سبب میشود تا دمای آن نقطه افزایش پیدا کند و تا دمای ذوب آن برسد و بدین صورت فرآیند جوشکاری انجام شود.

گانهای استفاده شده در جوشکاری نقطه ای علاوه بر عبور جریان، وظیفه اعمال نیرو را نیز برعهده دارند. این اعمال نیرو سبب میشود تا ورقهای مورد نظر در جای خود ثابت شده و همچنین پس از انجام جوشکاری نیز تا مدت کوتاهی همچنان این فشار باقی بماند تا نقطه جوش به استحکام کافی برسد.

در صورت تمایل جهت آشنایی با انواع جوشکاری، مطلب آن را در بلاگ استیل رخ مطالعه کنید.

فرآیند جوشکاری نقطهای

جوشکاری نقطهای در سه مرحله انجام میشود که به شرح زیر است:

- تنظیم کردن قطعات: در اولین مرحله جوشکاری مقاومتی نقطهای بایستی قطعات در جای خود تنظیم شوند چرا که پس از انجام فرآیند جوشکاری و ایجاد اتصال، امکان جابجایی آنها نسبت به یکدیگر وجود ندارد. به این منظور معمولاً از فیکسچرهای جوشکاری یا گیره استفاده میشود. همچنین لازم است فاصله و ترتیب جوشکاری به نحوی در نظر گرفته شود که ورقها پس از اتصال به هم تاب برندارند. برای مثال بهتر است برای جوشکاری دو ورق به این روش، ابتدا دو گوشه، سپس وسط آن و بعد از آن گوشههای طرف دیگر جوشکاری شوند.

- اعمال فشار: پس از تنظیم کردن ورقها و آماده سازی برای جوشکاری نقطه ای، باید قطعات تحت فشار به یکدیگر بچسبند. این اعمال فشار توسط فیکسچر و سپس گان جوشکاری صورت میگیرد و سبب میشود تا قطعات در جای صحیح با جوشکاری نقطهای به هم متصل شوند.

- عبور جریان: در آخرین مرحله جوشکاری نقطهای، جریان الکتریکی از طریق گان جوشکاری به قطعه اعمال میشود. برای انجام جوشکاری به صورت دستی، یک پدال وجود دارد که با فشار دادن آن جریان الکتریکی به ورقها اعمال میگردد. زمان و میزان جریان عبوری به ضخامت ورق استیل بستگی دارد. جنس الکترودها اغلب از مس است که به دلیل هدایت الکتریکی بسیار خوبی که دارند بازدهی فرایند را افزایش میدهند. پاکسازی به موقع و تمیز نگه داشتن سر الکترودها، در ایجاد یک نقطه جوش با کیفیت بسیار اهمیت دارد.

کاربردهای جوشکاری نقطهای

جوش نقطه به دلیل سرعت بالا، ظاهری تمیز و اتصالی بدون نیاز به فلز پُر کننده، دارای کاربردهای فراوانی درصنایع مختلف و علیالخصوص صنعت خودروسازی است. از دیگر مزایای این نوع جوشکاری، امکان اتصال ورقهای نازک و قطعاتی که به علت پیچیدگی هندسی با روشهای دیگر جوشکاری به سختی قابل انجام است. با این توضیحات، در صنعت خودرو به دلیل استفاده فراوان از ورقهای فولادی در ساخت بدنه خودرو، جوشکاری نقطه ای برای این نوع متریال مناسب و توصیه شده است. به طور کلی در صنایع زیر شاهد استفاده از جوشکاری مقاومتی نقطهای هستیم:

- صنعت خودروسازی

- صنعت الکترونیک

- کانال سازی و صنایع ورق کاری

بیشتر بخوانید: جوشکاری استنلس استیل چگونه انجام میشود؟

مزایای جوش نقطه ای

جوشکاری میتواند مزایایی نیز داشته باشد، به طور مثال فرآیند جوشکاری بر میزان مقاوت به خوردگی تاثیر دارد. جوشکاری نقطهای مزیتهایی نسبت به سایر روشهای جوشکاری دارد که این امر سبب میشود تا کاربردهای آن نیز خاص و مهم باشند. برخی از این مزایا عبارتند از:

- سرعت بالای انجام فرآیند

- عدم نیاز به فرآیندهای پاکسازی پس از جوشکاری

- ایمنی نسبتاً بالا

- قابلیت انجام پروسه به صورت اتوماتیک

- اتصال بیشتر از دو لایه ورق

- عدم نیاز به فیلرمتال

- قیمت مناسب

معایب جوشکاری مقاومتی نقطه ای

مانند سایر فرآیندهای جوشکاری، درکنار مزایا، این روش معایب و خطراتی نیز دارد، که برخی از آنها به صورت زیر هستند:

- امکان ایجاد اعوجاج در ورقهای جوشکاری شده

- محدودیت در ضخامت جوشکاری (حداکثر 3 میلیمتر)

- ضعیف شدن ناحیه جوش به دلیل خطاهای تولیدی ناشی از متغیرهای اجرایی

- احتمال ایجاد ترک در الکترودها ناشی از حرارت بالا

- خطر سوختگی ناشی از حرارت بالا در ناحیه جوش و احتمال آتشسوزی

- ایجاد جرقه و پخش آن

- ایجاد گازهای مضر

در صورت تمایل برای آشنایی با جوش لیزر فایبر، مطلب آن را مطالعه کنید.

نکات کلیدی جهت بهبود کیفیت جوشکاری نقطهای

برای دستیابی به جوشکاری نقطه ای باکیفیت، توجه به برخی نکات و پارامترهای اثرگذار ضروری است که با رعایت آنها میتوان به طور قابل توجهی کیفیت جوشکاری نقطهای را ارتقا داد و اتصالاتی محکم و قابل اعتماد ایجاد نمود:

انتخاب الکترود مناسب:

- نوع الکترود نقش مهم و اساسی در ایجاد و میزان گرمای ورودی و به تبع آن کیفیت جوشکاری دارد. از این رو چنانچه افزایش حرارت در محل جوش و در نتیجه بهبود کیفیت جوش مدنظر است، بهتر است از الکترودهای کوتاهتر استفاده شود و راههای تمیزی جوشکاری استنلس استیل را هم در نظر گرفت.

عدم وجود فاصله بین ورقها:

- تماس مناسب سطح ورقها در محل جوش، در بهبود کیفیت نهایی جوش بسیار اهمیت دارد. برای دستیابی به یک جوش بینقص، بایستی ورقها کاملاً به یکدیگر چسبیده و فاصلهای بین آنها وجود نداشته باشد.

تمیزکاری نوک الکترودها:

- تمیزی نوک سرهها یا الکترودها به دلیل تماس مستقیم با قطعه، از اهمیت بالایی برخوردار است. این مهم باعث میگردد انتقال جریان الکتریکی به طور موثرتر انجام شده و نیز به بهبود کیفیت جوشکاری کمک میکند. به این منظور باید پس از چندین بار جوشکاری، سره تراشی یا Tip dressing انجام شود.

جوشکاری مقاومتی نقطه ای

پارامترهای موثر در جوش نقطهای

پارامترهایی که بر جوشکاری نقطهای تاثیرگذار هستند عبارتند از:

- نیروی الکترود: این نیرو که توسط گان اعمال میشود و برای اتصال ورقها به یکدیگر است، باید در حدی باشد که ورقها کاملا به یکدیگر چسبیده و فاصلهای میان آنها نباشد. مقدار این نیرو بستگی به ضخامت ورقها و شرایط کار دارد و برای مثال چیزی در حدود 90 نیوتن بر میلیمتر است.

- قطر سر الکترود: یکی دیگر از پارامترهای موثر، قطر الکترود در محل سطح تماس با ورق است که بایستی از رابطه تبعیت نماید (t در این رابطه ضخامت ورق است). برای مثال برای جوشکاری دو ورق به ضخامت یک میلیمتر، قطر دکمه جوش 5 میلیمتر بر روی قطعه اثر میگذارد. البته قطر سطح تماس باید کمی بیشتر از قطر اثر یا دکمه جوش باشد. پس برای جوش دو ورق با ضخامت یک میلیمتر الکترودی با قطر تماس 6 میلیمتر پیشنهاد میشود.

- زمان اعمال فشار: فاصله زمانی بین اعمال نیروی گان به الکترود و اعمال جریان است که این زمان برای به تاخیر انداختن جریان جوش تا رسیدن نیروی الکترود به میزان مورد نظر اهمیت بسیار زیادی دارد.

- زمان خنک شدن: پس از انجام جوشکاری نقطهای، گان توسط الکترودها همچنان نیرو را روی ورقها اعمال میکند تا هنگامی که جوش کمی خنک شود. علت آن نیز جامد شدن ناحیهای است که جوش و ذوب در آن اتفاق افتاده است.

- شدت جریان الکتریکی: میزان جریان یا آمپر دستگاه جوش نقطه ای از مهمترین پارامترهای جوشکاری نقطهای است که باید متناسب با ضخامت و جنس ورق و سایر پارامترهای فنی تنظیم شود. معمولاً در کنار دستگاههای جوش نقطه ای جدول تنظیم جریان با توجه به پارامترهای فوق ارائه میشود.

چه فلزاتی را میتوان با جوشکاری نقطهای جوش داد؟

در جوشکاری به روش نقطهای میتوان طیف وسیعی از فلزات و آلیاژها را جوش داد. به طور کلی فلزاتی با هدایت حرارتی کم و مقاومت بالا، برای این روش مناسبتر هستند. فلزاتی که با این روش قابل جوشکاری هستند عبارتند از:

- آلومینیوم

- مس

- فولاد

- برنج

- نیکل

- فولادهای گالوانیزه

لازم به ذکر است که برای جوشکاری هرکدام از فلزاتی که نام برده شد، الزامات و استانداردهایی تعریف شده است. همچنین هرکدام از آنها چالشهایی دارند که میتواند این فرآیند را برای آنها دشوار کند. برای مثال، آلومینیوم هدایت حرارتی بسیار خوبی دارد و به همین دلیل برای جوشکاری آن باید جریانی 2 تا 3 برابر شدیدتر از جریان مورد نیاز برای فولاد استفاده شود.

بیشتر بخوانید: تفاوت ورق استیل و گالوانیزه چیست؟

سخن آخر

همانطور که در بالا نیز به طور مفصل شرح داده شد، جوشکاری نقطهای یکی از روشهای جوشکاری صنعتی است که پرکاربردترین و اصلیترین انواع روش اتصال قطعات فلزی بدنه در صنایع خودروسازی است. در این مقاله سعی شد به این روش جوشکاری و معایب و مزایای آن از جوانب مختلف پرداخته شود تا آشنایی اولیهای نسبت به آن ایجاد گردد. با این حال چنانچه ابهامی باقی ماند، در بخش نظرات منتظر سوالات شما هستیم.