مقالات, مقالات استنلس استیل

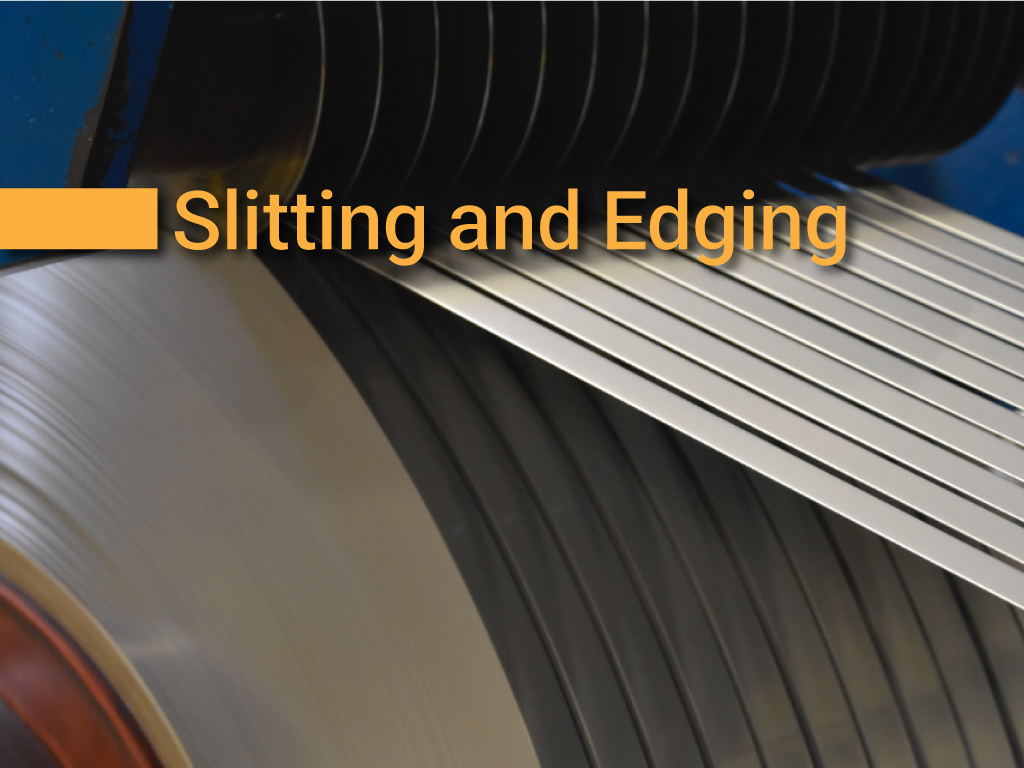

نواربری و لبه زنی استیل چگونه انجام میشود؟

خرداد

در تولید ورق و تسمه استیل، فرآیندهای متعددی صورت میگیرد تا این محصول به مرحله عرضه به بازار برسد. در کنار فرآیندهای تولیدی مانند نورد گرم و سرد، اسیدشویی، پرداخت سطحی، برش و … میتوان به لبهزنی و نواربری استیل اشاره کرد. لبهزنی و نواربری استیل دو فرآیند مجزا از یکدیگر هستند و به دو منظور مختلف روی ورق استیل انجام میشوند. در این مطلب از استیل رخ قصد داریم به بررسی این دو فرآیند بپردازیم و به صورت خلاصه درباره آنها توضیح دهیم.

منظور از لبهزنی و نواربری استیل چیست؟

نواربری (Slitting) و لبهزنی (Edging) از مهمترین فرآیندهای تکمیلی در تولید تسمه و ورق استنلس استیل هستند که کیفیت، ایمنی و ظاهر محصولات نهایی را بهطور قابلتوجهی بهبود میبخشند. در واقع میتوان گفت لبهزنی در تکمیل فرآیند نواربری صورت میگیرد. در فرآیند نواربری، کویل استنلس استیل وارد دستگاه نواربری میشود و با تنظیم دقیق تیغهها به عرضهای مشخص و با تلرانس بسیار کم برش میخورد. سپس در فرآیند لبهزنی، لبههای برشخورده با استفاده از غلتکها، دستگاههای سنگزنی یا عملیات مکانیکی دیگر صاف، گرد و یکنواخت میشوند تا برادههای ناشی از برش و ناهمواریهای لبه از بین بروند.

مراحل نواربری ورق استیل

برای انجام فرآیند نواربری استیل نیاز است تا کویلها در دستگاههای مخصوص قرار گیرند و سپس در ابعاد مشخص بریده شوند. در ادامه مراحل فرآیند نواربری استیل را بررسی میکنیم.

- بارگذاری کویل: کویل استنلس استیل با قطر مشخص پس از انتخاب گرید مناسب (گریدهای آستنیتی، گریدهای فریتی، مارتنزیتی و …) روی شفت دستگاه نواربری قرار میگیرد.

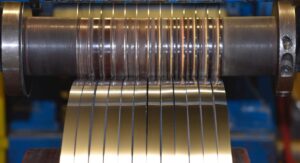

- تنظیم تیغهها: تیغههای فولادی سختشده در فواصل تعریفشده نسبت به ضخامت و عرض دلخواه نوار تنظیم میشوند. تیغههای مورد استفاده در دستگاه برش، استحکام و سختی بسیار بالایی دارند که بتوانند به راحتی کویل استیل را برش بزنند.

- برش اولیه: پس از تنظیم تیغهها برای نواربری استیل، کویل وارد ناحیه برش میشود و تیغهها با دقت 0.005 اینچ (0.127 میلیمتر) ، عرض نوارها را برش میدهند.

- کنترل کیفیت برش: نوارهای خروجی از نظر یکنواختی عرض و صاف بودن لبه کنترل میشوند. در صورت نیاز، دستگاه برای کاهش خطای برش مجدداً تنظیم میشود تا محصولات کیفیت مورد نظر را به دست آورند.

تلرانس و محدودههای ابعادی

تلرانس عرض ورق استنلس استیل نواربریشده (Slit Stainless Steel Strip) به عوامل مختلفی مانند ضخامت ورق، استاندارد مورد استفاده، نوع ماشینآلات نواربری و نیاز مشتری بستگی دارد. جداول زیر بر اساس تجربههای صنعتی، مقادیر معمول در بازار و قواعد کلی کنترل کیفیت نواربری استیل هستند و مستقیماً از یک استاندارد رسمی استخراج نشدهاند، بلکه به عنوان تقریبهای متداول در صنعت استیل و بر اساس دادههای تجربی رایج بیان شدهاند. اما به طور کلی و بر اساس استانداردها و تجربههای صنعتی، محدوده تلرانس عرض به صورت زیر است:

تلرانس عرض معمول (میلیمتر) | ضخامت ورق (میلیمتر) |

0.10 ± تا 0.15± | < 0.5 |

| 0.10 ± تا 0.15± | 0.5 – 1.0 |

| 0.10 ± تا 0.15± | 1.0 – 2.0 |

| 0.10 ± تا 0.15± | > 2.0

|

تلرانس عرض ورق استنلس استیل نواربری (slitting) به عرض نواربری شده هم بستگی دارد و معمولاً هرچه عرض نوار کوچکتر باشد، تلرانس عرض نیز میتواند دقیقتر و کمتر باشد، چون دستگاهها در عرضهای باریکتر کنترل بهتری دارند. بالعکس، برای تسمههای عریضتر، تلرانس معمولاً کمی بزرگتر است.

تلرانس عرض (میلیمتر) | عرض نوار (میلیمتر) |

0.10 ± تا 0.05± | کمتر از 30 |

0.15 ± تا 0.10± | 30 تا 100 |

| 0.30 ± تا 0.15± | 100 تا 300 |

| 0.50 ± تا 0.30± | بالاتر از 300 |

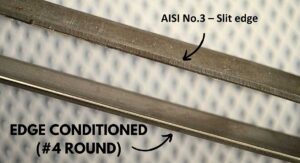

انواع لبههای ورق استیل

ورق استیل با توجه به فرآیندهای تولیدی مانند نورد سرد و نورد گرم و همچنین فرآیندهای ثانویه لبههایی به شکلهای مختلف دارند.

- لبه گرد AISI No. 1 – Round Edge: لبه گرد، مناسب برای کاربردهای عمومی تا عرض 38 میلیمتر (1.5 اینچ) و ضخامت 0.177 تا 1.57 میلیمتر (0.007 تا 0.062 اینچ) است.

- لبه برشی AISI No. 1 – Slit Edge: لبه برشی، حداقل عرضی برابر 0.508 میلیمتر (0.020 اینچ) و ضخامت 1.574 تا 3.175 میلیمتر (0.062 تا 0.125 اینچ) دارد.

- لبه مربعی AISI No. 5 – Square Edge: لبه مربعی، مناسب برای ورقهایی عرض 57.15 میلیمتر (2.250 اینچ) و ضخامت 0.1 تا 1.57 میلیمتر (0.004 تا 0.062 اینچ) است.

به غیر از موارد ذکر شده، لبههای ورق استیل انواع دیگری نیز دارند. لبه پرداخت شده (deburred edge) ، لبه V (V edge) ، لبه نورد شده (Rolled edge) و … مواردی دیگر از انواع شکل لبههای ورق استیل است. برخی از این موارد نیز در اثر فرآیندهای تولیدی به وجود میآیند و حاصل فرآیندهای تکمیلی ورق نیستند.

تجهیزات و ماشینآلات نواربری استیل

دستگاههای مدرن نواربری استیل شامل مجموعهای از شفتها برای نگهداری کویل، تیغههای فولادی از جنس فولاد ابزار با سختی بالا و سیستمهای هیدرولیک یا پنوماتیک برای تنظیم فشار برش هستند. برای لبهزنی نیز معمولاً از غلتکهای سنگزنی، فرزهای دوار یا دستگاههای مخصوص لبهزنی با سرعت بالا استفاده میشود که با کنترل فرکانس مستقل، یکنواختی و سرعت بالا را تضمین میکنند.

مزایای عملکردی عملیات نواربری

یکی از مهمترین فواید نواربری استیل و لبهزنی، افزایش کارایی در ماشینکاری و فرآیندهای تولید است. نوارهای بریدهشده و لبهزنیشده بهسادگی و با سرعت بیشتری از دستگاههای فرمدهی، پرس و سایر ماشینآلات عبور میکنند و نیاز به تنظیمات مجدد کمتری دارند. علاوه بر این، نوارهایی که لبهی استاندارد و یکنواخت دارند، در محصولات حساس به تلرانس ابعاد و تختی (Flatness) کاربرد گستردهای دارند و باعث کاهش دورریز مواد میشوند

مزایای ایمنی عملیات نواربری

لبههای زبر و برنده میتوانند هم برای اپراتورها و هم برای ماشینآلات خطرناک باشند. وجود براده یا تیزی در لبهها احتمال خراش و حتی آسیب به قطعات دستگاه را افزایش میدهد. با لبهزنی مناسب، لبهها بهطور کامل صاف و قوسدار میشوند و خطرات ناشی از تماس فیزیکی و گیر کردن نوار در قطعات متحرک بهشدت کاهش مییابد. این امر موجب افزایش ایمنی محیط کار و کاهش هزینههای صدمات انسانی و نگهداری میشود.

مزایای ظاهری نواربری ورق استیل

در بسیاری از کاربردها به خصوص کاربرد ورق استیل دکوراتیو و محصولاتی که با کاربر در تماس هستند، مانند لوازم خانگی، تجهیزات آشپزخانه یا قطعات تزئینی، کیفیت نهایی محصول اهمیت ویژهای دارد. لبههای صاف و یکنواخت باعث میشوند که مصرفکننده محصولی با کیفیت و لوکستر را تجربه کند. بهعلاوه، لبهزنی میتواند برخی از نقصهای سطحی مانند خراشهای ریز یا ناهمواریهای جزئی را ترمیم کرده و ظاهری براقتر و یکدستتر ایجاد کند

کاربردهای لبهزنی و نواربری استیل در صنایع مختلف

لبهزنی و نواربری استیل کاربرد فراوانی در صنایع زیر دارند:

- صنایع غذایی: در ساخت ظروف پختوپز، لوازم سرو غذا و تجهیزات آشپزخانه صنعتی نیز از ورقهایی با لبههای پرداخت شده استفاده میشود.

- خودروسازی: قطعات تزئینی، لبهپوشها و قابهای داخلی میتوانند از ورقهای نواربری شده تولید شوند.

- مخابرات و الکترونیک: برای قطعات قاب و شاسی که باید از لبههای بدون براده از لبهزنی و نواربری استیل استفاده میشود.

- دکوراتیو و معماری: نوارهای تزئینی و پوششهای داخلی و خارجی اغلب از ورقهای پرداخت شده و لبهزنی شده تولید میشوند.

سخن آخر

لبهزنی , نواربری استیل، نهتنها کیفیت نهایی محصول را تضمین میکند، بلکه نقش بسزایی در بهینهسازی فرایندهای تولید و کاهش ضایعات ایفا مینماید. انتخاب روش مناسب، وابسته به نیاز کاربردی، نوع آلیاژ و استانداردهای ابعادی مورد انتظار است. در نهایت، انتخاب صحیح تجهیزات و تنظیم دقیق پارامترهای نواربری و لبهزنی، ضامن کیفیت و دوام قطعات استنلس استیل خواهد بود. بهرهگیری از تجربه متخصصان این حوزه میتواند در رسیدن به بهترین نتایج مؤثر واقع شود.