مقالات, مقالات استنلس استیل

مخاطرات ترکخوردگی تنشی (SCC) و راهکارهای جلوگیری از آن

بهمن

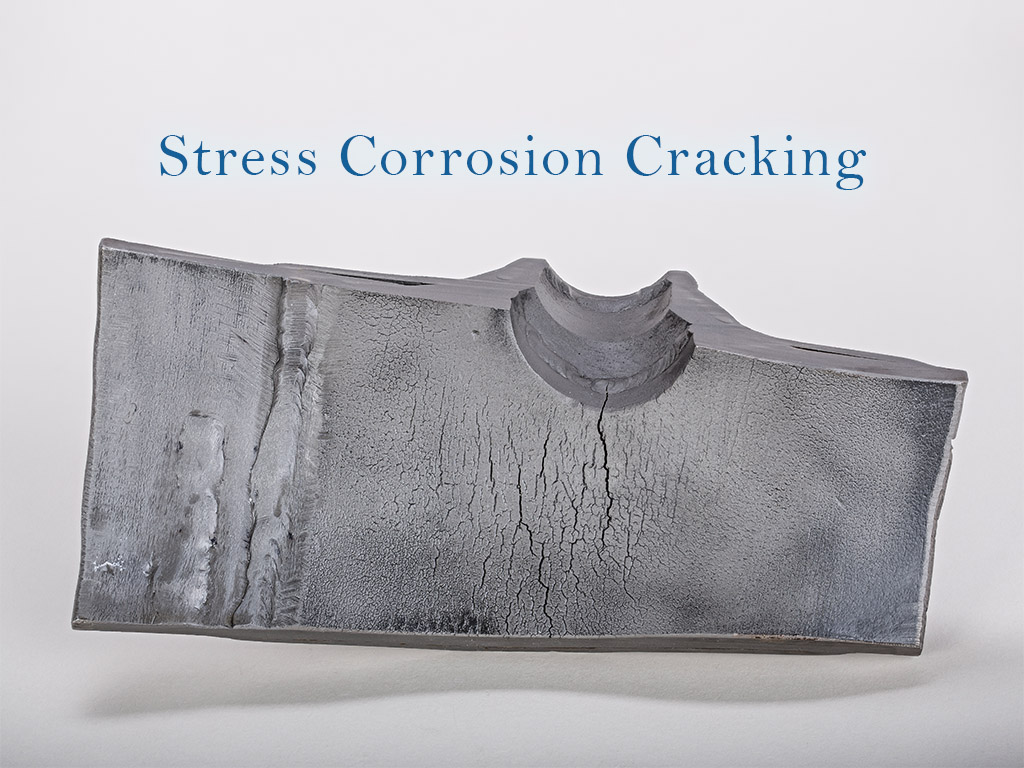

ترکخوردگی تنشی یا Stress Corrosion Cracking (SCC) یکی از خطرناکترین و در عین حال پنهانترین مکانیسمهای تخریب فلزات، بهویژه فولادهای زنگنزن، در صنایع مدرن محسوب میشود. برخلاف خوردگی یکنواخت که بهتدریج و قابل مشاهده پیش میرود، SCC میتواند بدون نشانه ظاهری مشخص، درون قطعه رشد کرده و منجر به شکست ناگهانی تجهیزات شود. همین ویژگی باعث شده است که ترکخوردگی تنشی یا SCC در صنایع نفت و گاز، پتروشیمی، نیروگاهی، دریایی، غذایی و دارویی بهعنوان یک ریسک جدی شناخته شود.

در این مقاله، مفهوم ترکخوردگی تنشی، شرایط وقوع، مخاطرات، مواد مستعد، نقش محیط و دما، روشهای تشخیص و مهمتر از همه راهکارهای عملی جلوگیری از آن را بهصورت جامع بررسی میکنیم.

ترکخوردگی تنشی (SCC) چیست؟

ترکخوردگی تنشی نوعی شکست تأخیری در فلزات است که در اثر همزمانی سه عامل اصلی رخ میدهد:

- تنش کششی (اعمالی یا پسماند)

- محیط خورنده خاص

- متریال مستعد

در ترکخوردگی تنشی، ترکها معمولا از سطح آغاز شده و بهصورت بیندانهای یا دروندانهای به عمق قطعه نفوذ میکنند. نکته مهم اینجاست که این فرآیند میتواند در تنشهایی بسیار کمتر از حد تسلیم فلز رخ دهد و تا لحظه شکست نهایی، هیچ تغییر ظاهری قابلتوجهی مشاهده نشود.

چرا ترکخوردگی تنشی یکی از خطرناکترین مکانیسمهای شکست است؟

از دید مهندسی، SCC به چند دلیل یک تهدید جدی محسوب میشود. اول اینکه رشد ترکها اغلب سریع و غیرقابل پیشبینی است. دوم اینکه این ترکها معمولا در بازرسی چشمی مشاهده نمیشوند و تنها با روشهای پیشرفته NDT قابل شناساییاند.

از منظر عملیاتی، پیامدهای SCC میتواند شامل موارد زیر باشد:

- شکست ناگهانی خطوط لوله تحت فشار

- نشت مواد شیمیایی یا سیالات خطرناک

- توقف کامل تولید و تحمیل هزینههای سنگین

- تهدید ایمنی نیروی انسانی و محیط زیست

در بسیاری از گزارشهای صنعتی، مشخص شده است که خسارات ناشی از ترکخوردگی تنشی چندین برابر هزینه اولیه انتخاب متریال مناسب بوده است؛ موضوعی که اهمیت تصمیمگیری صحیح در مرحله طراحی و انتخاب متریال را دوچندان میکند.

سه شرط اساسی وقوع ترکخوردگی تنشی

1. تنش کششی

تنش میتواند ناشی از بارگذاری، فشار داخلی، انبساط و انقباض حرارتی، یا تنشهای پسماند حاصل از جوشکاری و شکلدهی سرد باشد. حتی اگر تنش خارجی وجود نداشته باشد، تنشهای پسماند بهتنهایی میتوانند برای آغاز SCC کافی باشند.

2. محیط خورنده

هر آلیاژی تنها در محیطهای خاصی مستعد ترکخوردگی تنشی است. برای مثال، فولادهای زنگنزن آستنیتی در محیطهای حاوی یون کلرید (مانند آب دریا یا بخار نمکی) بیشترین حساسیت را نشان میدهند.

3. متریال مستعد

ساختار متالورژیکی، ترکیب شیمیایی و تاریخچه عملیات حرارتی متریال، نقش تعیینکنندهای در حساسیت به ترکخوردگی تنشی دارد. همه فولادها به یک اندازه نسبت به SCC آسیبپذیر نیستند.

حذف یا کنترل هر یک از این سه عامل میتواند احتمال بروز ترکخوردگی تنشی را بهطور چشمگیری کاهش دهد.

نقش محیط در تشدید ترکخوردگی تنشی

محیط خورنده شاید مهمترین عامل فعالکننده ترکخوردگی تنشی باشد. یونهای کلرید، سولفید هیدروژن (H₂S)، آمونیاک و حتی برخی محیطهای قلیایی میتوانند لایه پسیو محافظ فلز را تضعیف کرده و مسیر رشد ترک را هموار کنند.

عوامل محیطی مؤثر عبارتاند از:

- غلظت یونهای خورنده (بهویژه کلرید)

- رطوبت و وجود الکترولیت فعال

- دما (افزایش دما نرخ SCC را بالا میبرد)

- pH محیط

در صنایع دریایی، ترکیب دمای متوسط تا بالا با رطوبت و نمک، یکی از بدترین شرایط محیطی برای فولادهای آستنیتی محسوب میشود.

مواد مستعد ترکخوردگی تنشی

فولادهای زنگنزن آستنیتی

گریدهایی مانند 304 و 316 به دلیل ساختار آستنیتی و حضور نیکل، در محیطهای کلریدی مستعد ترکخوردگی تنشی هستند. هرچند 316 نسبت به 304 مقاومت به خوردگی بهتری دارد، اما همچنان در دما و غلظت کلرید بالا میتواند دچار SCC شود.

فولادهای فریتی و داپلکس

این گروهها معمولا مقاومت بالاتری در برابر SCC دارند و در بسیاری از کاربردهای حساس جایگزین مناسبی برای آستنیتیها محسوب میشوند.

آلیاژهای نیکل

در محیطهای بسیار خورنده و دماهای بالا، آلیاژهای پایه نیکل یکی از مطمئنترین گزینهها برای کاهش ریسک SCC هستند.

استراتژی انتخاب متریال برای محیطهای مستعد SCC

در محیطهایی که خطر SCC بالاست، انتخاب متریال اهمیت حیاتی دارد. استفاده از استیلهای آستنیتی معمولی مانند 304 در محیطهای کلرایددار توصیه نمیشود و گریدهایی مانند 316 یا 316L و فولادهای داپلکس انتخاب منطقیتری هستند. در دماهای بالا، استیلهای پایدارشده مانند 321 یا 347 عملکرد بهتری نسبت به 304 دارند. در برخی کاربردهای بحرانی، استفاده از آلیاژهای پایه نیکل هرچند پرهزینهتر است، اما از منظر هزینه در چرخه عمر توجیهپذیر خواهد بود.

تأثیر دما و زمان بر ترکخوردگی تنشی

دما نقش شتابدهنده در ترکخوردگی تنشی دارد. بسیاری از مطالعات نشان میدهند که در فولادهای آستنیتی، دماهای بالاتر از حدود 60 درجه سانتیگراد حساسیت به SCC را بهطور چشمگیری افزایش می دهند.

همچنین مدت زمان قرارگیری در شرایط بحرانی اهمیت دارد. حتی اگر شرایط محیطی چندان شدید نباشد، قرارگیری طولانیمدت میتواند به رشد تدریجی ترکها و در نهایت شکست منجر شود.

چرا تشخیص ترکخوردگی تنشی دشوار است؟

برخلاف خوردگی یکنواخت، SCC با کاهش وزن یا تغییر سطح واضح همراه نیست. ترکها باریک، عمیق و اغلب داخلی هستند. به همین دلیل:

- بازرسی چشمی کافی نیست

- بسیاری از شکستها «غافلگیرکننده» هستند

روشهای متداول تشخیص شامل:

- تست اولتراسونیک (UT)

- جریان گردابی (Eddy Current)

- مایع نافذ (PT)

- مانیتورینگ تنش و کرنش در تجهیزات حساس

راهکارهای مهندسی جلوگیری از ترکخوردگی تنشی

پیشگیری از ترکخوردگی تنشی نیازمند رویکردی چندلایه است که از طراحی آغاز شده و تا بهرهبرداری ادامه مییابد.

1. انتخاب متریال مناسب

- استفاده از فولادهای فریتی یا داپلکس بهجای آستنیتی در محیطهای کلریدی

- انتخاب آلیاژهای مقاومتر در دماهای بالا

2. کاهش تنشهای پسماند

- عملیات حرارتی تنشزدایی پس از جوشکاری

- کنترل فرآیندهای شکلدهی سرد

3. طراحی مهندسی صحیح

- حذف گوشههای تیز و نقاط تمرکز تنش

- طراحی یکنواخت ضخامت و کنترل مسیر تنش

4. کنترل محیط

- کاهش غلظت یونهای خورنده

- استفاده از بازدارندههای خوردگی

- کنترل دما و رطوبت در حد امکان

پیامدهای اقتصادی SCC

شکست ناشی از ترکخوردگی تنشی تنها یک مشکل فنی نیست؛ بلکه یک چالش اقتصادی جدی است. هزینههای ناشی از توقف تولید، تعمیرات اضطراری، تعویض تجهیزات و حتی خسارات زیستمحیطی میتواند چندین برابر هزینه پیشگیری باشد.

در بسیاری از صنایع، تحلیل هزینه در چرخه عمر سیستمها نشان میدهد که انتخاب متریال ارزان اما نامناسب، در بلندمدت گرانترین گزینه ممکن است.

چکلیست سریع ارزیابی ریسک ترکخوردگی تنشی

- آیا متریال در محیط کلریدی یا خورنده کار میکند؟

- آیا تنشهای پسماند جوشکاری کنترل شدهاند؟

- آیا دمای سرویس بالاست؟

- آیا برنامه بازرسی غیرمخرب مناسب وجود دارد؟

پاسخ دقیق به این پرسشها، اولین گام در جلوگیری از شکستهای پرهزینه و خطرناک ناشی از SCC است.

سخن آخر

ترکخوردگی تنشی یکی از مخربترین و در عین حال قابل پیشگیریترین مکانیسمهای شکست فلزات است. شناخت صحیح شرایط وقوع SCC، انتخاب متریال مناسب، طراحی مهندسی اصولی و کنترل محیط، میتواند ریسک این پدیده را به حداقل برساند. ترکخوردگی تنشی یادآور این واقعیت است که داشتن نگاه بلندمدت، نقش تعیینکنندهای در موفقیت و ایمنی پروژههای صنعتی دارند.