اطلاعات کلیدی استیل, مقالات, مقالات استنلس استیل

تفاوت استنلس استیل 304 و 316

مرداد

فولادهای ضدزنگ یا استنلس استیل کاربردهای زیادی در صنایع دارند. این نوع از فولادها در ترکیبات خود عناصری مثل کروم و نیکل را به عنوان عناصر آلیاژی اصلی دارند. از این رو مقاومت بسیار مناسبی در برابر خوردگی و بارهای مکانیکی دارند. فولاد ضد زنگ دارای گریدهای بسیار متفاوتی است که از مهمترین و رایجترین آنها میتوان به استیل 304 و استیل 316 اشاره کرد. وقتی گریدهای 304 و 316 را مقایسه میکنیم، به سختی می توان تفاوت بین آنها را متوجه شد. با این حال، هنگام تولید با استیل 304 در مقابل 316، تفاوت می تواند بسیار زیاد باشد. ما در ادامه بهصورت کامل در خصوص تفاوت استیل 304 و 316 صحبت خواهیم کرد.

معرفی فولاد ضد زنگ

آهن و فولاد، که محصولات اصلی صنایع فولادی به شمار میروند، انواع بسیار مختلفی دارند. یکی از انواع فولاد که مورد نظر بحث ماست فولادهای ضدزنگ هستند که برپایه فولاد کم کربن با ترکیب عناصری مثل کروم و نیکل به دست میآیند. کروم عنصری است که باعث بروز ویژگیهایی مانند مقاومت در برابر خوردگی میشود. این نوع از فولادها که با نام استیل نیز شناخته میشوند، به دلیل ویژگیهای بسیار مناسب آنها در برابر خوردگی، کاربردهای زیادی در صنعت و ساخت تجهیزات پیدا کردهاند.

فولادهای ضدزنگ علاوه بر مقاومت به خوردگی دارای قابلیت شکلپذیری، انعطافپذیری و همچنین مقاومت بسیار بالایی هستند. از اصلیترین گریدهای این نوع از استیل، گریدهای 201، 304، 316، 309، 310، 321 و 430 است. اما در این میان دو آلیاژ استیل 304 و استیل 316 جز پرمصرفترین نوع فولادهای ضدزنگ در صنعت هستند. فولادهای ضدزنگ در ترکیبات خود دارای حداقل 10.5% کروم هستند. اما بسته به نوع گرید ممکن است مواد دیگری مانند مولیبدن، تیتانیوم، نیکل، نیتروژن، فسفر و… نیز در آنها به کار رفته باشد.

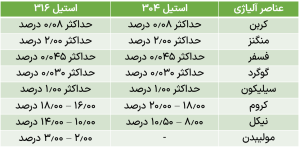

سطوح بالای کروم و نیکل موجود در فولاد زنگ نزن 304 و 316 مقاومت بالایی در برابر حرارت، سایش و خوردگی به آنها میدهد. آنها نه تنها به دلیل مقاومت در برابر خوردگی شناخته شدهاند، بلکه به دلیل ظاهر تمیز و عاری از هرگونه ناپاکی نیز شناخته شدهاند. بطور خیلی خلاصه باید گفت که استیل 304 حاوی 18٪ کروم و 8٪ نیکل است در حالی که 316 حاوی 16٪ کروم، 10٪ نیکل و 2٪ مولیبدن است. مولیبدن برای کمک به مقاومت در برابر خوردگی به کلریدها (مانند آب دریا و نمک های یخ زدا) اضافه میشود.

بیشتر بخوانید: انواع محیطهای خورنده ورق استیل را بهتر بشناسیم

وجود چنین ترکیباتی باعث ایجاد تفاوت در بین گریدهای مختلف فولاد شده است. تفاوت استیل 304 و 316 همانطور که عنوان شد به دلیل وجود ترکیبات مختلف موجود در آنهاست. همین تفاوت استیل 304 و 316 موجب شده تا آنها کاربردهای متفاوتی در صنعت پیدا کنند.

مقایسه ترکیب شیمیایی و خواص فیزیکی 304 و 316

گریدهای 304 و 316 هر دو متعلق به خانواده آستنیتی سری 300 هستند، اما تفاوت اصلی آنها در حضور مولیبدن در 316 است. این عنصر حدود 2–3 درصد به آلیاژ اضافه میشود و مستقیماً مقاومت به خوردگی موضعی را افزایش میدهد.

در 304 این عنصر وجود ندارد و بنابراین رفتار آن در محیطهای کلریدی محدودتر است. از نظر ترکیب شیمیایی، 316 معمولاً نیکل بالاتری نیز دارد و همین موضوع پایداری ساختار آستنیتی و مقاومت در برابر محیطهای خورنده را تقویت میکند.

از نظر سختی، استحکام کششی و انعطافپذیری، تفاوت این دو گرید بسیار کم است؛ هر دو قابلیت شکلدهی، خمکاری و کشش سرد خوبی دارند. تنها در شرایط قرارگیری در محیطهای مهاجم یا عملیات تولید حساس (مثل جوشکاری در تماس با کلرید) رفتار 316 بهتر میشود.

رفتار در محیطهای مختلف: آب شیرین، کلرید، آب دریا، اسید و دمای بالا

در محیطهای معمولی و آب شیرین، 304 عملکرد کاملاً رضایتبخشی دارد و استفاده از 316 توجیه اقتصادی ندارد.

اما زمانی که پای کلرید به میان میآید، وضعیت تغییر میکند. محیطهای دارای نمک، آب دریا، فشار بخار نمک، اسیدهای کلریدی و فضاهای صنعتی شیمیایی باعث خوردگی حفرهای (Pitting) و خوردگی شکافی (Crevice) میشوند. 316 با داشتن مولیبدن مقاومت بسیار بیشتری در برابر این نوع خوردگی دارد.

در دماهای بالا نیز تفاوت معناداری ایجاد میشود. مقاومت 316 در برابر اکسیداسیون و پوستهپوسته شدن کمی بهتر است و در محدودههای دمایی بالاتر پایداری سطحی بیشتری نشان میدهد. با این حال برای کاربردهای دمای بالا معمولاً از گریدهای سری 310 استفاده میشود نه 316.

تأثیر عملیات تولید و فرآیندهای پس از آن، جوشکاری، کار سرد، پرداخت

در عملیات جوشکاری، هر دو گرید عملکرد خوبی دارند، اما در تماس با کلریدها، 304 زودتر دچار خوردگی مرزدانهای و حفرهای میشود. استفاده از فیلرمتال مناسب و کاهش حرارت ورودی در جوشکاری 304 اهمیت بیشتری دارد. استیل 316 نیز قابلیت جوشکاری خوبی دارد و میتوان آن را به روشهای مختلف جوش داد.

در فرآیندهای کار سرد، 304 کمی سریعتر از 316 افزایش سختی پیدا میکند (نرخ کارسختی بالاتری دارد) و این میتواند برای برخی کاربردها تقریبا مزیت حساب شود (مثل قطعات فنری سبک). هرچند برخی اوقات نیز این مورد یک نکته منفی است.

استیل 304 برای چه کاربردی مناسبتر است؟

به جرئت میتوان گفت که رایجترین گریدهای استیل، استیل 304 میباشد که به دلیل مقاومت بسیار مناسب آن در برابر خوردگی، کاربرد بسیار بالایی در صنعت پیدا کرده است. استیلهای 304 جذب آهنربا نخواهند شد، از این رو به آنها استیلهای نگیر نیز گفته میشود.

در صنعت پزشکی و برای ساخت لوازم مانند سینی، قیچی و ابزار جراحی معمولاً از 304 استفاده میشود، زیرا مواد شیمیایی و تمیز کنندههای قوی را بدون خوردگی تحمل میکند. به عنوان یکی از آلیاژهایی که با مقررات بهداشتی سازمان غذا و دارو برای تهیه غذا مطابقت دارد، صنایع غذایی اغلب از لوله استیل 304 استفاده میکنند.

در پروسههای آماده سازی غذا و لوازمی مثل سرخ کن، ظروف پخت و پز، میزهای آماده سازی غذا و دیگر تجهیزات آشپزخانه (چگونه از فولاد ضد زنگ در آشپزخانه و صنایع غذایی استفاده میشود؟) به کار میرود. در معماری و ساخت و ساز نیز بسیار کاربرد دارد مانند نماهای داخلی و خارجی، نرده و حفاظ، اتاقک آسانسور، کابین حمام و سایر لوازمی که از استیل 304 ساخته میشوند. همچنین 304 در انواع کاربردهای رایج استیل انتخاب اول به عنوان یک الیاژ با کیفیت است.

استیل 304 همچنین برای تولید قطعات صنعتی مانند خطوط لوله، مبدلهای حرارتی، شیرها، اتصالدهندهها، ساخت مخازن شیمیایی، صفحههای بافته شده و… نیز کاربرد دارند. با دانستن چنین اطلاعاتی، بررسی تفاوت استیل 304 و 316 برای شما راحتتر خواهد شد.

استیل 316 برای چه کاربردی مناسبتر است؟

نوع دیگری از استیل ضدزنگ که در صنعت بهوفور از آن استفاده میشود، استیل 316 است. استیل 316 حاوی بسیاری از خواص شیمیایی و مکانیکی مشابه استیل 304 است. با چشم غیر مسلح، این دو آلیاژ یکسان به نظر میرسند. با این حال، ترکیب شیمیایی استیل 316 که از 16٪ کروم، 10٪ نیکل و 2٪ مولیبدن تشکیل شده است. فولاد ضدزنگ نوع 316 یک فولاد کروم نیکل آستنیتی و نگیر است.

این الیاژ در برابر حرارت و خوردگی مقاومت بالاتر داشته و در مقایسه با سایر فولادهای کروم نیکل در مواجهه با انواع خورندههای شیمیایی مانند آب دریا، محلولهای آب نمک و مانند آن مقاومت بالاتری دارد. از آنجایی که آلیاژ 316 حاوی مولیبدن است، نسبت به استیل 304 مقاومت بیشتری در برابر حملات شیمیایی دارد. نوع 316 علاوه بر دوام بالا، قابلیتهای ماشینکاری، فرمپذیری، جوشکاری و پرداخت مناسبی دارد. به طور قابل توجهی در برابر محلول های اسید سولفوریک، کلریدها، برومیدها، یدیدها و اسیدهای چرب در دمای بالا مقاوم تر است.

بیشتر بخوانید: اهمیت نیکل در صنعت استیل

بررسی تفاوت استیل 304 و 316 از لحاظ خوردگی و میزان آن، ما را به نکات جالبتری میرساند. افزودن مولیبدن در 316 آن را نسبت به آلیاژهای مشابه در برابر خوردگی بسیار مقاومتر کرده است. استیل 316 به دلیل مقاومت بالای خود در برابر خوردگی، یکی از فلزات اصلی برای محیط های دریایی است. استیل گرید 316 همچنین به دلیل دوام و بهداشتی بودن در بیمارستانها و مراکز پزشکی مورد استفاده قرار میگیرد.

از دیگر کاربردهای رایج این آلیاژ میتوان به خطوی جابجایی آب و مایعات، دیگ بخار، آبگرمکنهای صنعتی، قطعات دریایی، نرده و حفاظ کشتی، نردبان قایق و بسیاری قطعات دیگر اشاره کرد. همچنین در ساخت انواع تجهیزات مورد مصرف در فرایندهای نفتی و شیمیایی و بخصوص در محیطهای ساحلی از 316 استفاده میشود.

تفاوت استیل 304 و 316

همانطور که تا بدین جا نیز بهخوبی متوجه شدید، یکی از دلایل تفاوت استیل 304 و 316 وجود ترکیبات مختلف در این دو استیل است. این دو استیل از لحاظ شکل ظاهری بسیار به یکدیگر شباهت دارند. هر دو به عنوان استیل نگیر شناخته میشوند و از طریق عملیات حرارتی سخت نمیشوند. هر دوی آنها مقاومت مناسبی در برابر خوردگی، زنگزدگی و فرسایش دارند؛ اما آن چه باعث تفاوت استیل 304 و 316 شده، حضور عنصری به نام مولیبدن است.

مولیبدن عنصری است که مقاومت فولاد را در برابر محیطهای نمکی افزایش میدهد. از آن جایی که درون استیل 316 از عنصر مولیبدن استفاده شده است، این عنصر کاربردهای دریایی پیدا کرده. از این رو میتوان چنین استنباط کرد که مقاومت استیل 316 در برابر خوردگی، از استیل 304 بیشتر خواهد بود. با این وجود، استفاده از استیل 304 در سایر محیطها، اقتصادیتر خواهد بود. با این وجود تفاوت استیل 304 و 316 به همینجا ختم نمیشود.

حضور مولیبدن در استیل 316 باعث شده که این استیل شکلپذیری سختتری نسبت به استیل 304 پیدا کند. از سوی دیگر وجود نیکل بیشتر و مولیبدن باعث افزایش قیمت 40 تا 50% استیل 316 نسبت به 304 شده است. با این وجود پایداری بهتر آن در برابر خوردگی و محلول کلرید، موجب محبوبیت بیشتر آن در محیطهای سخت کاری شده است. به بیان سادهتر میتوان چنین استنباط کرد که اگر قرار باشد مواد در زیر آب یا محیط ساحلی مورد استفاده قرار بگیرند و به طور مداوم در معرض آب باشند یا اینکه نیاز بهسختی بالاتری باشد، میتوان از استیل 316 استفاده کرد.

مقایسه اقتصادی، هزینه اولیه، هزینه نگهداری، طول عمر

هزینه اولیه 316 نسبت به 304 بیشتر است. در برخی اوقات استیل 316 حدود 20 درصد (برای مثال لولههای صنعتی) و برخی اوقات حدود 60 درصد (برای مثال ورق) قیمت بیشتری دارد.

در پروژههایی که محیط تمیز و غیرخورنده دارند، این هزینه اضافه کاملاً بیدلیل است. در عوض، در محیطهایی که کلرید حضور دارد یا تجهیزات نیازمند دوام بلندمدت و ریسک پایین هستند، انتخاب 316 باعث کاهش هزینه تعمیر، تعویض و توقف تولید در سالهای بعد میشود.

راهنمای انتخاب کاربردی — استفاده در صنایع مختلف

- صنایع غذایی و لبنی: اغلب 304 کفایت میکند؛ محیط خورنده خاصی وجود ندارد.

- محیطهای دریایی، ساحلی، نمکی یا تجهیزات بندری: استیل 316 انتخاب صحیح است؛ استیل 304 در این محیطها دچار خوردگی حفرهای (Pitting) میشود.

- صنایع شیمیایی و دارویی: بسته به غلظت کلرید و نوع مواد خورنده، استیل 316 گزینه مطمئنتر است.

- تجهیزات ساختمانی و دکوراتیو داخلی: استیل 304 بهترین نسبت قیمت به عملکرد را دارد.

- سازههای فضای بیرونی (نما، نرده، اتصالات): اگر محیط شهری خشک باشد گرید استیل 304 قابل قبول است؛ در مناطق مرطوب و ساحلی، استفاده از استیل 316 منطقیتر است.

- لولهکشی و اتصالات فرآیندی: برای آب صنعتی یا تماس با محلولهای کلریددار، 316 انتخاب استاندارد است.

سخن پایانی

استیل 304 و 316 از جمله گریدهای بسیار کاربردی و محبوب فولاد ضدزنگ هستند. در هر دوی این ترکیبات، حضور عنصر کروم باعث افزایش مقاومت در برابر خوردگی و زنگزدگی شده است، اما آنچه که تفاوت استیل 304 و 316 را رقم میزند، حضور عناصر دیگر بهخصوص مولیبدن میباشد. مولیبدن موجود در فولاد 316 باعث شده تا مقاومت آن در برابر محیطهای نمکی و شرایط سخت کاری افزایش پیدا کند.

اما از سوی دیگر همین عنصر علاوه بر افزایش قیمت استیل 316، باعث کاهش قابلیت شکلپذیری آن نیز شده است. مجموع استیل رخ با سالها تجربه در بازار استیل آماده است تا شما را در انتخاب و خرید ورق استیل و مقاطع استیل یاری نماید. با کارشناسان فنی مجموعه استیل رخ در تماس باشید.