مقالات, مقالات ورق استیل

دلایل خوردگی ورق استیل و انواع محیطهای خورنده را بهتر بشناسیم

خرداد

ورق استنلس استیل حاوی حداقل 10.5% کروم است. کروم با اکسیژن موجود در هوا واکنش میدهد و با تشکیل یک لایه محافظ از ورق در برابر خوردگی و زنگ زدگی محافظت میکند. اما با وجود این ویژگی چشمگیر، «خوردگی ورق استیل» ممکن است به دلایل مختلفی رخ دهد. همچنین برخی از انواع فولاد ضد زنگ بسته به مقدار محتوای کروم، بیشتر از سایرین در معرض خوردگی قرار گیرند. هر چه مقدار کروم در آلیاژ بیشتر باشد، احتمال خوردگی ورق کمتر میشود. در هر صورت، با گذشت زمان و در صورت عدم نگهداری صحیح، خوردگی در ورق استنلس استیل رخ میدهد. در این بررسی به دلایل خوردگی و آشنایی با محیطهای خورنده ورق استیل میپردازیم.

آیا ورق استیل دچار خوردگی میشود؟

همانطور که در بالا بیان شد، ورق استنلس استیل مانند بیشتر فلزات در برخی از محیطهای خورنده مورد حمله قرار میگیرد. حتی طلا نیز در مخلوطی قوی از اسیدهای نیتریک و هیدروکلریک حل میشود. اما فولاد ضد زنگ بهتر از سایر فلزات در برابر خوردگی مقاومت میکند زیرا در مجاورت اکسیژن یک لایه اکسید کروم غیرفعال (Passive) و بسیار نازک و بیرنگ روی آن تشکیل میشود و از فولاد در مقابل اکسید شدن محافظت میکند.

هنگامی که به هر دلیل لایه غیرفعال شکسته میشود (تحت عوامل خورنده مانند آب و اکسیژن)، مجدد خود را ترمیم میکند. در محیط های تهاجمی مانند کنار دریا که نمک زیادی در هوا وجود دارد، ممکن است در بعضی از آلیاژها لایه غیرفعال نتواند به میزان کافی تشکیل شود و مقداری خوردگی رخ دهد. اگرچه ورق در این حالت ممکن است «زنگ زده» یا آسیب دیده به نظر برسد اما باید بدانید که روند خوردگی استنلس استیل بسیار کندتر از سایر فلزات است. درحقیقت، زمان زیادی طول میکشد تا ورق استیل به طور کامل خورده شود.

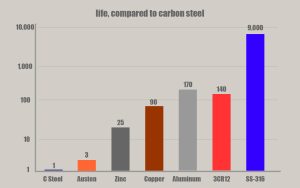

تصویر زیر نتایج یک مطالعه 20 ساله را در یک محیط بسیار خورنده در نزدیکی یک ساحل در آفریقای جنوبی نشان میدهد:

بر طبق نتایج این مطالعه، ورق استیل 316 (SS – 316) حدود 9 هزار برابر نسبت به فولاد کربنی (C steel) عمر میکند. البته، لایه غیرفعال که فولاد ضد زنگ برای محافظت به آن متکی است باید اجازه شکل گیری دوباره و ترمیم خود را داشته باشد. اکسیدهای آبی و مشکی قابل مشاهده که در طی عملیات حرارتی، جوشکاری و سنگ زنی تشکیل میشوند، در ایجاد لایه غیرفعال اختلال ایجاد میکنند. این اکسیدها باید پاکسازی شوند تا مقاومت به خوردگی ورق استیل افزایش یابد.

عوامل موثر بر خوردگی ورق استیل

عوامل مختلفی میتوانند بر توانایی فولاد ضد زنگ برای مقاومت در برابر خوردگی تأثیر بگذارند. عناصر آلیاژی موجود در فولاد اصلیترین عامل در ایجاد مقاومت در برابر خوردگی هستند. عناصر موجود در گریدهای مختلف ورق استیل میتوانند اثرات مطلوب و نامطلوبی بر مقاومت در برابر خوردگی داشته باشند.

محیطی که ورق در آن استفاده میشود عامل دیگری است که میتواند احتمال خوردگی را افزایش دهد. محیط های حاوی کلر مانند استخرهای شنا بسیار خورنده هستند. همچنین، محیط های دارای آب شور میتوانند روند خوردگی را تسریع ببخشند.

در نهایت، تعمیر و نگهداری بر توانایی ورق برای مقاومت در برابر زنگ زدگی تأثیر میگذارد. لایه اکسید کروم میتواند در اثر محیط های خشن یا آسیبهای مکانیکی مانند خط و خش از بین برود. اما اگر از ورق به درستی و در محیطی مناسب نگهداری شود، لایه محافظ دوباره تشکیل میشود و از ورق محافظت میکند.

انواع خوردگی ورق استنلس استیل

هر یک از انواع خوردگی چالشهای متفاوتی را ایجاد میکنند. اما قبل رفع چالشها ابتدا باید انواع خوردگی در ورق استیل را بشناسید:

- خوردگی عمومی: قابل پیش بینیترین نوع خوردگی است که به آسانی برطرف میشود. اگر یکنواختی کل سطح فولاد ضدزنگ از بین برود، این خوردگی مشخص میشود.

- خوردگی گالوانیکی: این نوع خوردگی بیشتر آلیاژهای فلزی را تحت تأثیر قرار میدهد. خوردگی گالوانیکی به وضعیتی اطلاق میشود که یک فلز با فلز دیگر تماس پیدا میکند و باعث میشود یکی یا هر دو با یکدیگر واکنش داده و خورده شوند.

- خوردگی حفرهای: نوعی خوردگی موضعی است که حفرهها یا سوراخهایی روی سطح ورق ایجاد میکند. این خوردگی در محیط های حاوی کلرید رایج است.

- خوردگی شکافی: نوعی خوردگی موضعی است در شکاف بین دو سطح به هم پیوسته رخ میدهد. این خوردگی میتواند بین دو فلز یا یک فلز و یک غیر فلز اتفاق بیفتد.

انواع محیط های خورنده ورق استیل

محیط خورنده را میتوان براساس «خوردگی محیطی» تحلیل کرد. خوردگی محیطی تخریب شیمیایی طبیعی یک ماده در اثر واکنش با محیط و به ویژه با اکسیژن است. میزان تخریب یک فلز به ماهیت شیمیایی آن بستگی دارد. به عنوان مثال، هنگامی که آهن برای مدتی در معرض اتمسفر صنعتی قرار میگیرد (هوای اطراف کارخانجات صنعتی و شیمیایی)، اکسید آهن یا زنگ روی سطح آن ایجاد میشود. فرآیند خوردگی آهن تا زمانی که فلز به طور کامل برای زنگ زدگی مصرف شود، ادامه مییابد.

خوردگی محیطی یک فرآیند الکتروشیمیایی است که الکترولیت لایه نازکی از رطوبت روی سطح فلز ایجاد میکند. برخی از مکانهایی که در جو خود دارای آلودگی صنعتی شدید هستند، ممکن است مملوء از اکسیدهای گوگرد (SOx)، اکسیدهای نیتروژن (NOx)، سولفید هیدروژن، آمونیاک، سولفید کربونیل (COS) و سایر آلایندههایی باشند. در نتیجه، رسوب این آلایندهها بر روی سطح فلز تاثیر خورنده روی آن میگذارد.

فرض بر این است که استنلس استیل مقاومت بسیار خوبی در برابر خوردگی محیطی دارد اما هنگام تجزیه و تحلیل اثر خوردگی عمومی بر فولاد باید به نوع محیط خورنده توجه کرد. بسته به محیط خورنده که ممکن است روستایی، صنعتی (شهری)، دریایی یا ترکیبی از آنها باشد، خورندگی محیطی موضوعی بسیار قابل توجه است. در زیر برای نمونه به برخی شرایط در سه محیط خورنده یعنی محیط های صنعتی، دریایی و روستایی اشاره میکنیم:

محیط های صنعتی

یک محیط صنعتی با آلودگی متشکل از ترکیبات گوگرد و اکسیدهای نیتروژن مشخص میشود. برخی از اجزای مهم اتمسفر صنعتی اسیدهای بیآب هستند. به عنوان مثال، دی اکسید گوگرد (SO2) که از سوختن زغال سنگ یا سایر سوختهای فسیلی آزاد میشود، اسید گوگرد بیآب (H2SO3) است. این گاز ممکن است با رطوبت ذرات گرد و غبار ترکیب شود و اسید گوگردی تشکیل دهد. بخشی از این اسید ممکن است در مجاورت با اکسیژن اسید سولفوریک قویتر (H2SO4) را ایجاد کند.

آلایندههای خورنده دیگری نیز در هوای اطراف کارخانههای شیمیایی وجود دارند. اینها معمولاً اشکال مختلفی از کلرید هستند که ممکن است بسیار خورندهتر از سولفاتهای اسیدی باشند. کلریدهای اسیدی نسبت به سایر آلایندهها مانند فسفاتها و نیتراتها واکنش بیشتری با فلزات نشان میدهند. همچنین شرایط شهری یک مورد خاص از جو صنعتی هستند که در آن دود ناشی از اگزوز خودروها منبع اصلی آلایندههای موجود در هوا را ایجاد میکنند.

محیط های دریایی

اتمسفر دریایی مملو از ذرات ریز نمک به شکل غبار است که توسط باد جابجا میشود و ممکن است روی سطوح فلزی قرار گیرند. کلریدها برخی از این نمک هستند که در قطرات آب وجود دارند یا شاید با جمع شدن قطرات روی سطوح فلزی یونیزه شوند. مقدار آلودگی نمک با فاصله از دریا کاهش مییابد. میزان غلظت آلاینده ها تحت تأثیر جریانهای باد قرار دارد. اتمسفر دریایی همچنین شامل هوای بالای سطح دریا میشود که در آن پاشش و اسپری شدید آب دریا قابل مشاهده است.

محیط های روستایی

جو روستایی حاوی آلایندههای شیمیایی قوی نیست اما حاوی گرد و غبار آلی و معدنی میباشد. ماده اصلی خورنده محیط های روستایی رطوبت و البته عناصر گازی مانند اکسیژن و دی اکسید کربن (CO2) هستند. محیط های خشک یا گرمسیری انواع خاصی از اتمسفر روستایی هستند. در آب و هوای خشک، بارندگی کم است یا اصلاً وجود ندارد اما ممکن است رطوبت نسبی بالایی داشته باشد. این وضعیت در امتداد سواحل خشک و بیابانی مشاهده میشود. در مناطق گرمسیری، علاوه بر میانگین دمای بالا، چرخه روزانه شامل رطوبت نسبی بالا، نور شدید خورشید و دورههای طولانی چگالش هوا (میعان) در طول شب اتفاق میافتد.

نرخ خوردگی ورق استیل

با کمک برخی از عوامل محیطی مانند رطوبت بالا، دمای بالا، تابش خورشیدی، بارندگیهای مکرر و مواردی از این دست، نرخ نفوذ خوردگی میتواند منجر به کاهش ضخامت فلز شود. عوامل محیطی میتوانند باعث کاهش ضخامت تا 50% یا بیشتر شوند. برای درک بهتر اینکه چگونه محیط میتواند بر نرخ خوردگی فولاد تأثیر بگذارد، لطفاً به جدول زیر توجه کنید:

| نوع محیط | میزان خوردگی (MPY)

هزارم اینچ در سال |

توضیحات |

| روستایی | 0.20 تا 0.39 | در نقاط مختلف اروپای شرقی و اروپای غربی اندازه گیری شده است. |

| شهری | 0.39 تا 1.15 | |

| صنعتی | 1.18 تا 2.36 | |

| دریایی | 0.39 تا 1.57 | پس از 4 سال قرار گرفتن مکانهای مختلف در اسکاندیناوی اندازه گیری شد. |

| شمالگان | 0.16 | پس از 4 سال قرار گرفتن در منطقهای از شمال سوئد اندازه گیری شد. |

نکته: نرخ خوردگی در رطوبت و دمای هوا در هر منطقه از جهان مانند ایران متفاوت است اما اعداد بالا در محیط های خاص جهان اندازه گیری شدهاند.

خوردگی با آب اکسیژنه

آب اکسیژنه یا هیدروژن پراکسید یک ترکیب اکسیدکننده بسیار قوی است. فولادهای کربنی در مقابل آب اکسیژنه مقاوم نیستند. اما ورقهای ضد زنگ زمانی که درصد آب اکسیژنه به غلظتهای کمتر از 40% میرسد، مقاومت خوبی از خود نشان میدهد. بهترین حالت این است زمان تماس ورق استیل با آب اکسیژنه کوتاه باشد.

خوردگی ورق استیل با اسید

مقاومت خوردگی ورق استیل فریتی و مارتنزیتی در برابر غلظتهای بسیار کم اسید استیک خوب است اما در غلظتهای متوسط و بسیار بالا، این ورقها دچار خوردگی حفرهای میشوند. از سویی دیگر، اثر خوردگی اسید اگزالیک روی ورق استیل بیشتر از اسید استیک است. اسید اگزالیک باعث خوردگی بین دانهای میشود. اسید سولفوریک و اولئوم در غلظتهای بالای 70% ، اثر خوردگی روی ورق استیل دارند. اسید سیتریک نیز اثر خوردگی در ورق ضد رنگ دارد اما شدت آن کمتر اسید استیک است. همچنین اسیدهای زیر نیز براساس درصد غلظت بر ورق استیل اثر میگذارند:

- اسید فلوریدریک

- اسید فرمیک

- اسید کربنیک

- اسید کرومیک

- اسید کلریدریک

- اسید لاکتیک

- اسید نیتریک

- اسید نیتریک

انتخاب ورق استیل مناسب برای صنایع مختلف

در زمان خرید ورق استیل باید به نوع محیط و صنعتی که در آن مشغول به فعالیت هستید، توجه داشته باشید. ورق استنلس استیل مناسب برای صنایع غذایی، صنایع شیمیایی، صنایع نفتی و لوازم خانگی شامل ورق استیل 304 و ورق استیل 316 هستند. اما اگر ورق در محیطی با اثرات مخرب نمکها قرار دارید، ورق گرید 316 گزینه بهتری است ولی استیل گرید 304 ارزانتر از گرید 316 خواهد بود.

یک از مهمترین تفاوتهای ورق استیل 316 با گرید 304 مربوط به عنصر مولیبدن است. آلیاژ مولیبدن به بهبود مقاومت در برابر خوردگی در محیط های حاوی یون کلر و افزایش استحکام نهایی ورق استیل گرید 316 کمک شایانی میکند.

سخن آخر

مقاومت به خوردگی ورقهای زنگ نزن عمدتاً به محتوای عناصر آلیاژی کروم، مولیبدن و چند عامل دیگر بستگی دارد. پرداخت سطح و نحوه تولید ورق استیل میتواند تأثیر عمدهای در مقاومت این ورق در برابر خوردگی داشته باشد. با این حال، در انواع محیط های خورنده ورق استیل دچار زنگ زدگی میشود.

برای جلوگیری از این مشکل باید ورق مورد نظر خود را با بررسی اعتبار کارخانه تولید کننده، کیفیت محصول، نوع گرید و آلیاژهای به کار رفته انتخاب کنید. مجموعه «استیل رخ» با سالها تجربه در فروش انواع محصولات استیل، یک مرجع شناخته شده و مطمئن در فروش ورق استیل مرغوب است. برای خرید ورق استنلس استیل با تیم فروش استیل رخ تماس بگیرید.