مقالات

کربن زدایی فولاد چیست؟

مرداد

کربن زدایی فولاد یا دکربوره کردن فولاد، یکی از مهمترین فرآیندهای تولید فولاد است. اهمیت میزان کربن در ساختار فولاد و تاثیر آن بر ویژگیهای فنی آن در حد صدم درصد است. به گونهای که با حتی یک صدم درصد کاهش یا افزایش کربن نسبت به حد استاندارد، گرید فولاد به کلی عوض شده و خواص متفاوتی از خود نشان میدهد. در این مقاله از استیل رخ قصد داریم کربن زدایی فولاد را به طور کامل توضیح بدهیم.

تاریخچه فولاد و تولید آهن

برای درک بهتر اهمیت کربن زدایی فولاد بهتر است نگاهی به تاریخچه فولاد و فرآیند تولید آهن داشته باشیم.

فولاد با روشهای متالورژیکی ساخته میشود که از حدود 400 سال قبل مورد توجه قرار گرفت و با اختراع کوره بسمر در 1856 امکان تولید انبوه و اقتصادی آن فراهم شد. درحالی که آهن از آغاز عصر آهن یعنی 1500 سال قبل از میلاد توسط بشر کشف، تولید و به کار گرفته شده است. فولاد با خواص و ویژگیهایی که دارد، نقش اساسی در شکل گیری انقلاب صنعتی داشته است و با گذشت زمان و پی بردن به ویژگیهای این ماده شگفت انگیز، تولید و استفاده از فولاد در تمام سازهها بیشتر و بیشتر شد تا امروزه که در هر گوشه از زندگی ما رد پایی از آن به چشم میخورد. از ماشین و پل و هواپیما، تا لوازم اشپزخانه مانند یخچال همه از فولاد و استیل در ساختشان استفاده شده است.

کربن زدایی از فولاد با کورههای بسمر و شروع تولید انبوه فولاد

کربن زدایی از فولاد با کورههای بسمر و شروع تولید انبوه فولاد

فولاد چیست؟

از اضافه کردن کربن به ساختار آهن، فولاد به دست میآید. کربن برای افزایش استحکام به آهن اضافه میشود. آهن خالص فلز نرمی به حساب میآید و به هیچ وجه برای استفادههای صنعتی متریال مناسبی نیست و نمیتوان به استحکام آن اطمینان کرد. اتمهای کربن در آهن به صورت بیننشین در ساختار نفوذ کرده و یک ماده با استحکام بسیار زیاد پدید میآورند. آهن در طبیعت به صورت اکسید آهن یافت میشود و برای فولاد سازی ابتدا نیاز است تا آهن را از آن استخراج کرد و سپس با افزودن کربن و باقی عناصر آلیاژی، استحکام و سایر ویژگیهای آن را بهبود بخشید.

کربن زدایی فولاد هنگامی توسعه یافت که پس از سالهای بسیار از عصر آهن و پیشرفت علم و البته نیاز بشر به تولید انبوه محصولات، فولاد سازی در کورههای مدرنتر رواج یافت. از مهمترین و قدیمیترین کورههای ساخته شده میتوان به کورهی بلند(Blast furnace) اشاره کرد. این کوره به دلیل ارتفاع زیادش، کوره بلند نامیده شده است و ارتفاع آن در حدود 30 تا 80 متر است. امروزه در کورههای بلند میتوان روزانه 10 هزار تن فولاد تولید کرد.

کک چیست؟

کُک مادهای با کربن بسیار بالاست که از حرارت دادن زغال سنگ در زمان زیاد و فشار بالا به دست میآید. با حرارت دادن در فشار بالا، مواد فرار رغال سنگ از بین میرود و مادهای سیاه و متخلخل به وجود میآید. به این ماده کُک متالورژی میگویند که کاربرد بسیار زیادی در تولید آهن دارد.

مواد اولیه برای تولید فولاد، کُک و سنگ اهن است. این ماده که از پختن زغال سنگ تولید میشود، به عنوان سوخت در کورههای بلند استفاده میشود و در فولادسازی نقش بسیار مهمی را ایفا میکند.

تا اینجا تنها از آهن خالص و سنگ آهن حرف زدیم. اما فرایند کربن زدایی کجا استفاده میشود؟

با ورود کُک به فرایند تولید آهن، مقدار زیادی فسفر و گوگرد و کربن وارد ساختار آهن میشود. گوگرد و فسفر از دسته مضرترین عناصر برای فولاد هستند که صنعنتگران همواره در حال مقابله با این دو هستند. لازم به ذکر است که سالانه حدود 3 میلیارد تن گاز CO2 از صنایع فولاد سازی به اتمسفر وارد میشود که میزان بسیار نگران کنندهای است. این میزان انتشار گاز، سهمی معادل 7 درصد از گازهای گلخانهای توسط بشر را شامل میشود. پس در جای خود باید به فکر تولید فولاد با روشهای سبز باشیم.

فرایند کربن زدایی اولیه

پس از تبدیل سنگ آهن به گندله و وارد کردن آن به همراه کک در کوره بلند، درصد کربن آهن بسیار زیاد میشود. به دلیل دمای بالای مذاب، مقداری از کربن سوخته و به صورت سرباره (ناخالصیهای مذاب) به روی سطح مذاب آمده که آن را جداسازی میکنند.

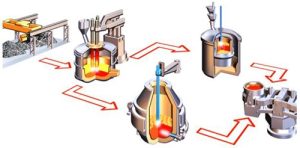

حالا به کربن زدایی فولاد یک گام نزدیک شدیم. آهن جدا شده اینبار بدون کک به درون کنورتور (Basic Oxygen Steelmaking) ریخته میشود. بعد از اینکه مواد به داخل کنوکتور ریخته شد، به آن گاز اکسیژن خالص دمیده میشود. پس از دمیدن گاز خالص اکسیژن، کربن موجود در ساختار آهن، تشکیل CO و CO2 میدهد. به این روش که یکی از مهمترین مراحل کربن زدایی فولاد است، میتوان درصد کربن در ساختار آهن را از 4 درصد به حدود 1 تا 2 درصد کاهش داد. در اینجا آهن، یک قدم دیگر به فولاد شدن نزدیکتر میشود.

در تمام مراحل، لحظه به لحظه از مذاب در حال تولید آنالیز گرفته میشود تا درصد کربن آن را بررسی کنند. در صنایع فولاد سازی، اگر میزان کربن در ساختار بیشتر از حدود 2 درصد باشد، به آن محصول، چدن میگویند. برای تولید فولاد باید حتما در نظر داشت که این میزان کربن به کمتر از 2 درصد برسد. از طرفی، بسیاری از فولادهای پرکاربرد نظیر 304L درصد کربن کمتر از 02/0 درصد دارند.

طی دو مرحله بالا فولاد اولیه تولید میشود. اکنون لازم است با ادامه فرایند به فولاد سازی ثانویه برسیم. پس از تولید فولاد با درصد کربن کمتر از 2 درصد باید باز هم به کربن زدایی فولاد ادامه دهیم و میزان اضافی کربن را از ساختار فولاد حذف کنیم.

فرایند کربن زدایی ثانویه

کربن زدایی فولاد با اکسیژن در خلا (Vacuum oxygen decarburization) یکی از فرایندهای فولاد سازی ثانویه است. این فرایند بر اصل لوشاتلیه یا قانون تعادل استوار است. اکسیژنی که به داخل مذاب درون کوره دمیده میشود با کربن فولاد واکنش نشان میدهد و میزان کربن شروع به کم شدن میکند. دراینجا CO تولید شده و به سرباره میرود. تفاوت این روش به دمیدن اکسیژن بدون خلا در این است که پس از انتقال CO به سرباره، از آنجایی که محفظه کوره تحت خلا قرار دارد، CO به صورت مداوم از ساختار فولاد خارج میشود. طبق اصل لوشاتلیه اگر میزان حذف CO از محفظه کوره زیاد شود، میزان CO تولید شده در کوره نیز بیشتر میشود. پس دراین مرحله میتوان CO داخل محفظه را خارج کرد و CO بیشتری از فولاد تولید کرد. با ادامه این روش، هرجا که به درصد کربن دلخواه رسیدیم از ادامه فرآیند صرف نطر کرده و فولاد را درون قالب ریخته و از آن استفاده میکنیم.

برای کربن زدایی فولاد از یک روش دیگر نیز استفاده میشود که روش AOD (Argon oxygen decarburization) نام دارد. این روش نیز یکی از فرایندهای ثانویه فولاد سازی به حساب میآید. در این فرایند گاز اکسیژن و یک گاز بی اثر مانند نیترژن یا آرگون با سرعتی فراتر از سرعت صوت شکسته میشوند. دراین فرایند با نزدیک شدن به میزان دلخواه کربن در فولاد، گاز اکسیژن کمتر دمیده میشود و میزان گاز خنثی و بی اثر بیشتر میشود. دراین فرایند نیز CO تولید شده به سرباره تبدیل و از مذاب جدا میشود. از بین این دو این روش، AOD ارزانتر است و در کارخانههای فولاد سازی در تولید استنلس استیلها نیز کاربرد ویژهای دارد.

کربن زدایی فولاد یک مرحله بسیار مهم در تولید فولادهای کم کربن است. در تولید آلیاژهای کم کربن باید در نظر داشت که از عناصر آلیاژی خالص استفاده شود تا نیاز به کربن زدایی فولاد را به حداقل رساند و بتوان از هزینههای اضافی جلوگیری کرد. همانطور که مطرح شد کربن زدایی فولاد فرایندی بسیار مهم و حیاتی است. اما در برخی موارد میتواند اثرات مخربی نیز داشته باشد که در ادامه به آن اشاره خواهیم کرد.

در تولید فولادهای کربنی در صنعت، اغلب از سنگ معدن استفاده نمیشود. بلکه برای تولید این آلیاژها از قراضههای کم کربن ورقهای استیل استفاده میشود. هنگامی که از ضایعات ورقهای استیل استفاده شود، نیازی به کربن زدایی فولاد در حد زیاد نیست. چرا که این ضایعات درصد کربن پایینی دارند و حدف کربن آنها راحتتر انجام میشود.

کربن زدایی فولاد به صورت ناخواسته

کربن زدایی فولاد همیشه امری مثبت نیست. کربن در ساختار فولاد سبب افزایش استحکام میشود. در برخی از سازههای فولادی نیاز است که قطعات گاهی تا حدود 1 درصد وزنی کربن در ساختار خود داشته باشند. یا برای اینکه در سطح قطعات سختی بالایی را به وجود آورند، با عملیات حرارتی سمنتاسیون، درصد کربن سطح را افزایش میدهند. حذف کربن در این مواقع میتواند به امری مضر تبدیل شود و باید تا حد امکان از بروز آن جلوگیری کرد.

حدف کربن فولاد گاهی در طی نورد، تغییر شکل و یا عملیات حرارتی نیز اتفاق میافتد. این اثر یک اثر بسیار مخرب است زیرا با کاهش کربن در ساختار فولاد، استحکام آلیاژ نیز کاهش مییابد. علت این اتفاق نیز آن است که برای انجام این فرایندها دمای فولاد زیاد میشود و در دمای بالا کربن در سطح فولاد با اکسیژن محیط پیرامون خود وارد واکنش شده و از سطح فولاد جدا میشود.

حال برای جلوگیری از کربن زدایی غیر عمدی و ناخواسته چه کنیم؟ معمولترین راه برای جلوگیری از این اتفاق، ایجاد اتمسفر بی اثر یا تعادل بین فشار کربن بین ساختار فولاد و اتمسفر آن است. به این شکل میتوان حذف کربن را به حداقل رساند. هرچند روشهای دیگری نبز برای جلوگیری از کربن زدایی در فولاد وجود دارد اما این روش از متداولترین و کم هزینهترین روشهای شناخته شده است.

کربن زدایی فولاد که به طور ناحواسته اتفاق میافتد، معمولاً از سطح فولاد است. برای تشخیص این موضوع با انجام تست سختی سنجی سطحی میتوان میزان سختی را بررسی کرد. بدین گونه که اگر سختی به دست آمده از میزان استاندارد قطعه پایینتر باشد میتوان نتیجه گرقت که حذف کربن سطحی اتفاق افتاده است. راههای دیگری نبز برای تشخیص این امر وجود دارد اما تست سختی، یک تست غیر مخرب است و میتوان بدون تخریب آنرا انجام داد.

حال اگر قطعه دچار کربن زدایی شد چه کنیم؟

در صورت حذف کربن ناخواسته از سطح قطعه برای جبران این اتفاق، باید یک فشار معکوس از طرف محیط به سطح قطعه اعمال کرد. یعنی با افزایش فشار کربن در اتمسفر تا جایی که فشار کربن محیط از سطح قطعه بیشتر شود، میتوان یک شیب غلظتی کربن از سمت اتمسفر به قطعه ایجاد کرد. با به وجود آوردن این شیب غلظتی، کربن از اتمسفر به سطح کربن زدایی شده فولاد حرکت میکند و درصد کربن سطح به مقدار اولیه بازمیگردد.

کلام آخر

کربن زدایی در فولاد هم مضر است و هم بسیار سودمند. حضور بیش از حد کربن در ساختار آهن سبب شکنندگی، کاهش شکل پذیری و استحکام میشود. از طرفی خالی بودن ساختار آهن از کربن، آن را به یک فلز نرم تبدیل میکند. پس باید همواره مقدار کربن را در بازهای مشخص و مفید نگهداشت. حذف کربن در تولید آهن و فولاد، نقش بسیار مهم و پر رنگی دارد. به صورتی که در مرحله از پروسه تولید، میزان کربن مذاب بررسی میشود تا در صورت وجود کربن بیش از حد مجاز، فرآیند کربن زدایی ادامه یابد.

از طرف دیگر حذف کربن در فولاد یک عامل بسیار مخرب است. در فرایندهای ترمومکانیکی که دمای قطعه بالاست یا در عملیات حرارتی، ممکن است سطح فولاد دچار کربن زدایی شود و استحکام و سختی قطعه کاهش یابد. ازین رو باید تمام تمهیدات لازم برای جلوگیری از پدیده دکربوره شدن یا کربن زدایی فولاد را در نظر گرفت. برای این کار اید همواره در نظر داشت که کدام یک از شرایط بالا مد نظر است.