مقالات

مزایا و کاربردهای کوره EAF

خرداد

کوره قوس الکتریکی یا کوره EAF (Electric Arc Furnaces) یکی از مهمترین کورههای صنعتی است که در آن حرارت لازم برای ذوب فلزات یا آلیاژهای آنها با روش قوس الکتریکی ایجاد میشود. در واقع به دلیل تولید گرمای بسیار زیاد ناشی از استفاده از قوس الکتریکی، میتوان توسط این کورهها فلزاتی مانند فولاد یا استیل را به راحتی ذوب نمود. با توجه به اهمیت این نوع از کورهها در فرایند ذوب انواع فولاد و استفاده روزافزون آنها، در این مطلب از استیل رخ قصد داریم به بررسی مزایا و محدودیتهای فنی آنها بپردازیم.

کوره قوس الکتریکی چیست؟

پیش از تعریف کوره قوس الکتریکی شاید خالی از لطف نباشد که سیر تاریخ توسعه آن نیز به صورت اجمالی ذکر شود. استفاده از قوس الکتریکی برای ذوب فولاد برای اولین بار در قرن نوزدهم آغاز شد. در سال 1810، سر هامفری دیوی، شیمیدان انگلیسی، با استفاده از قوس الکتریکی موفق به تولید نور و گرمای شدیدی شد. چندین دهه بعد (سال 1848)، پینچون تلاش کرد تا کوره الکتریکی را اختراع کند. با این حال، این ویلیام زیمنس، مهندس آلمانی بود که در نهایت در سال 1878 موفق به اختراع کوره قوس الکتریکی شد و امتیاز آن را به ثبت رساند.

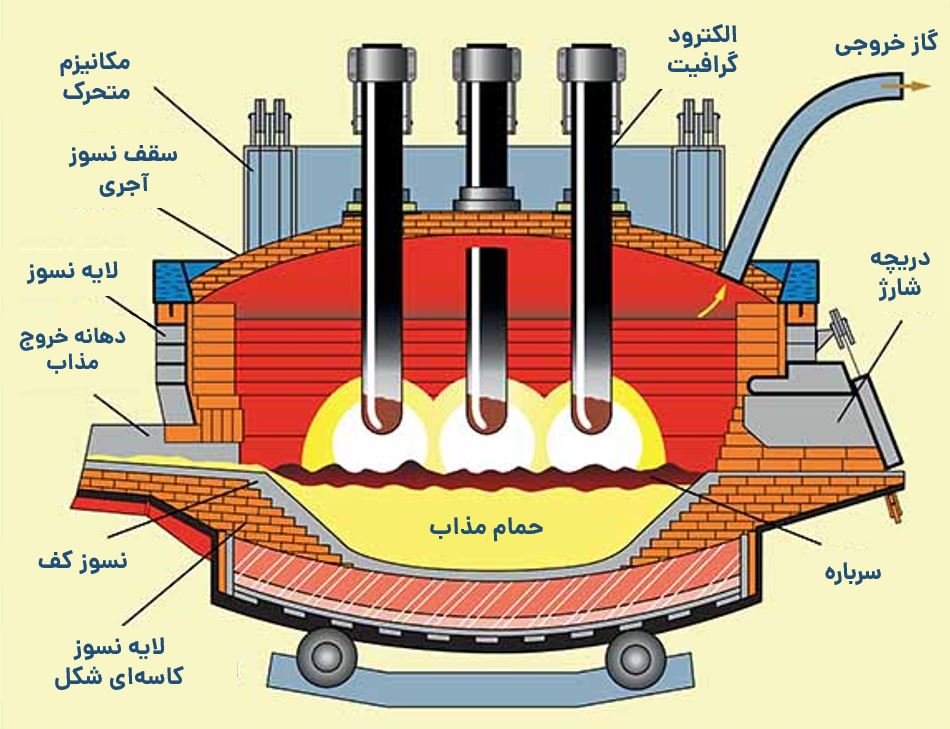

با این توضیح کوتاه حال به سراغ تعریف آن میرویم. کوره قوس الکتریکی کورهای صنعتی است که با استفاده از الکتریسیته و ایجاد یک قوس الکتریکی، میتواند فلزات و آلیاژهای مختلفی را ذوب نماید. عمده کاربرد این کوره در صنعت استیل و فولاد است و عمدتاً برای شارژ این کوره، از ضایعات و فولاد بازیافتی استفاده میشود. در این کورهها علاوه بر ذوب انواع مختلف آلیاژهای فولادی، میتوان فرآیند تصفیه آنها را نیز انجام داد. مجموع این عوامل سبب شده است تا کوره EAF به یکی از کاربردیترین کورهها در صنعت فولاد تبدیل شود.

کاربردهای کوره قوس الکتریکی

به صورت تیتروار از مهمترین کاربردهای کورههای قوس الکتریکی، میتوان به موارد زیر اشاره کرد:

- تولید فلزات آهنی و غیرآهنی

- تولید فروآلیاژهای Fe-Mn، Si-Mn، Fe- Si و Mg-Si

- استفاده از قراضه برای تولید فلزات

- استفاده برای تولید آلیاژهای خاص و فولاد ضد زنگ

کوره قوس الکتریکی چگونه کار میکند؟

قوس، جرقهای پیوسته از جریان الکتریکی است که با اعمال ولتاژ بالا بین دو الکترود ایجاد میشود. این ولتاژ که توسط ترانسفورماتور تولید میشود، باعث یونیزه شدن گاز موجود بین الکترودها (هوا) شده و آن را به یک رسانا تبدیل مینماید. کورههای قوس الکتریکی در دو نوع DC و AC وجود دارند که برای تولید اختلاف پتانسیل موردنیاز از جریان مستقیم و متناوب استفاده میکنند. پس از برقراری قوس نیز میتوان با ولتاژی پایینتر قوس را تنظیم و حفظ نمود.

در برخی دیگر از کورههای قوس الکتریکی، با ایجاد قوس بین الکترودهای ولتاژ پایین، قوس الکتریکی ایجاد میشود که این قوسها میتوانند گرمای بسیار زیادی تولید کنند. استفاده از الکترودهایی از جنس کربن و یا گرافیت این امکان را میدهد که دمایی نزدیک به 3500 درجه سانتیگراد تولید شود.

بیشتر بخوانید: کاربرد ورق استیل نسوز در ساخت کورههای صنعتی

نحوه عملکرد کوره قوس الکتریکی

به طور کلی کوره EAF به شرح زیر عمل میکند:

- ایجاد قوس الکتریکی: جریان الکتریکی بین دو الکترود از جنس کربن یا گرافیت برقرار میشود و قوس الکتریکی ایجاد میگردد.

- یونیزاسیون گاز: ولتاژ بالا باعث یونیزه شدن هوا یا گاز بین الکترودها میشود.

- تولید گرما: قوس الکتریکی ایجاد شده گرمای بسیار زیادی (تا 3500 درجه سانتیگراد) تولید میکند.

- ذوب مواد: گرمای تولید شده توسط قوس الکتریکی، مواد داخل کوره را ذوب میکند.

انتخاب الکترود کوره قوس الکتریکی

عوامل متعددی در انتخاب نوع الکترود نقش دارند. اما الکترودها باید به صورت عمومی دارای ویژگیهایی باشند تا بتوان از آنها در کوره قوس الکتریکی استفاده کرد که از آن جمله موارد مهمی چون رسانایی، عدم انحلال در مواد مذاب، استحکام بالا، مقاومت بالا در برابر حرارت، نقطه ذوب بالا و … میباشند. به طور عمده در صنعت استیل و فولاد از الکترودهای کربن و گرافیت استفاده میشود که از قطر حدودی 18 تا 27 سانتیمتر برخوردار هستند.

انواع کوره قوس الکتریکی

کورههای قوس الکتریکی دارای انواع مختلفی هستند. اساس کار این کورهها تقریبا یکسان بوده و تفاوت بسیار کمی دارند. اما همین تفاوت کم است که سبب کاربرد متفاوت آنها شده است. در این بخش از مقاله قرار است انواع کوره قوس الکتریکی را به طور مفصل معرفی نماییم:

- کوره قوس الکتریکی مستقیم: در این نوع از کوره، قوس الکتریکی به صورت مستقیم بین قطعه و الکترودها ایجاد میشود. دو الکترود از جنس کربن و یا گرافیت، در دو نقطه قوس را ایجاد میکنند که این عامل سبب میشود تا دمای بسیار زیادی ایجاد شود. علت آن نیز تماس مستقیم قوس با شارژ کوره است. برخی از این کورهها دارای سه الکترود هستند که در این نوع، در سه نقطه بین الکترود و شارژ کوره جریان برقرار میشود. یکی از مزیتهای اصلی این کوره، ایجاد جریان مغناطیسی است که سبب میشود تا تلاطمی در جریان مذاب ایجاد شود. این عامل میتواند نقش بسیار موثری در همگن شدن مذاب داشته باشد. لازم به ذکر است که کاربرد اصلی این مدل از کورهها، در صنایع فولاد هستند.

- کوره قوس الکتریکی غیرمستقیم: در این نوع کوره قوس الکتریکی بین شارژ و الکترود برقرار نمیشود و قوس بین الکترودها در نزدیکی مواد داخل کوره برقرار میشود. مکانیزم ذوب در این کورهها، تشعشع حرارتی است. کوره قوس الکتریکی غیر مستقیم دمای کمتری نسبت به کورههای قوس الکتریکی مستقیم ایجاد میکنند و علت آن نیز عدم تماس قوس با شارژ کوره است. در این کورهها به دلیل عدم ایجاد جریان مغناطیسی درون مذاب، عمل هم زدن و تلاطم به صورت مکانیکی صورت میگیرد. این کوره ها اغلب برای ذوب فلزات غیر آهنی استفاده میشوند.

- کوره قوس الکتریکی غوطه ور: در این نوع از کوره قوس الکتریکی، الکترودها درون مواد مذاب قرار میگیرند و علت نامگذاری آن نیز همین مورد است. در این کوره گرمای ایجاد شده به دلیل مقاومت در برابر شار جریان است. این کورهها اغلب برای تولید فروآلیاژهایی مانند Fe-Mn، Si-Mn، Fe- Si و Mg-Si استفاده میشوند و اهمیت بسیار زیادی در صنعت دارند.

مطلب بازار جهانی فولاد ضد زنگ – روندها و پیش بینی بازار استیل 2029 را از ما بخوانید.

مزایای کوره قوس الکتریکی

همانطور که پیشتر نیز گفته شد، کورههای قوس الکتریکی(EAF) به دلیل مزایای متعدد، جایگاه ویژهای در صنعت پیدا کردهاند و به یکی از اجزای کلیدی در فرآیند تولید فولاد و استیل تبدیل شدهاند. در ادامه به بررسی این مزایا میپردازیم:

- بازدهی انرژی: کوره EAF نسبت به کوره بلند، که از کورههای سنتی در صنعت به حساب میآید، بازدهی بسیار بیشتری دارد. علت بازدهی بالای آن نیز استفاده از الکتریسیته برای تولید گرماست. در کوره قوس الکتریکی میزان تلفات انرژی بسیارکم است چرا که نیاز به تبدیل انرژی از سوختها یا مواد دیگر نیست.

- تطبیق پذیری: کوره قوس میتواند طیف وسیعی از فلزات یا آلیاژها را تولید کند. همچنین در این کوره میتوان از مواد بازیافتی و ضایعاتی نیز استفاده نمود.

- عوامل زیست محیطی: استفاده از جریان الکتریکی در کوره قوس الکتریکی سبب میشود تا میزان انتشار گاز گلخانهای نسبت به استفاده از کوره بلند کاهش یابد. لازم به ذکر است که سوخت کورههای بلند، کربن است و میزان گاز کربن دی اکسید تولید شده در این کورهها بسیار زیاد میباشد.

- ذوب سریعتر و کنترل دقیقتر بر مذاب: استفاده از جریان الکتریکی و ایجاد قوسی با ولتاژ بالا، زمان ذوب شدن را بسیار کاهش میدهد که این عامل نقش مهمی در افزایش بازدهی ذوب دارد. همچنین در این کوره میتوان با کنترل دقیق ذوب، آلیاژهای خاص با کیفیت بسیار بالا را تولید کرد.

معایب کوره EAF

در کنار مزیتهای کوره قوس الکتریکی، لازم است تا درباره معایب آن نیز اطلاعاتی داشته باشیم. در زیر به معایب کورههای قوس الکتریکی اشاره نمودهایم :

- هزینه بالاتر: یکی از فاکتورهای کلیدی در تولیدات صنعتی با حجم بالا، هزینه تولید است. از آنجا که در کورههای قوس الکتریکی از مقادیر قابل توجهی برق استفاده میشود، هزینه ذوب نیز با توجه به قیمت انرژی الکتریکی، بالاست.

- ظرفیت محدود: در مقایسه با کوره بلند، ظرفیت کوره قوس الکتریکی محدود است که این عامل سبب میشود تا توانایی تولید آن نیز کاهش یابد.

- کیفیت قراضه: با توجه به اینکه در صنعت تولید فولاد و استیل، قراضهها به عنوان یکی از مهمترین مواد اولیه به شما میآیند، باید توجه داشت که در کوره قوس، کیفیت این قراضهها برکیفیت ذوب نهایی اثر گذار است. لذا در مورد کورههای قوس الکتریکی لازم است از ضایعات با کیفیت استفاده شود.

- انتشار گازهای گلخانهای: با وجود اینکه کورههای قوس الکتریکی نسبت به کورههای بلند، آلودگی بسیار کمتری دارند، اما همچنان این آلودگی صفر نشده است و هنوز هم مقادیری از گازهای گلخانهای، غبار، ذرات معلق و اکسیدهای نیتروژن توسط این نوع از کورهها تولید میشوند.

در صورت تمایل جهت آشنایی با تفاوت بین کوره های AOD و VOD مطلب آن را در بلاگ استیل رخ بخوانید.

سخن آخر

با در نظر گرفتن مزایا و کاربردهای گسترده، میتوان کورههای قوس الکتریکی را به عنوان یکی از مهمترین نوآوریهای صنعت فولاد و استیل در قرن گذشته دانست. با وجود چالشهایی مانند هزینهی بالای ذوب به دلیل مصرف زیاد برق، تلاشهای مستمر برای بهینهسازی مصرف انرژی و ارتقای کارایی این کورهها در حال انجام است. به همین دلیل، میتوان با اطمینان گفت که کورههای قوس الکتریکی، نقشی کلیدی در پیشرفت و ارتقای صنعت فولاد و استیل در سالهای آتی ایفا خواهند نمود.

در صورت تمایل جهت خرید ورق استیل در آلیاژها و ضخامتهای متنوع و دیگر اقلام استیل، با کارشناسان ما در استیل رخ در تماس باشید.