مقالات, مقالات استنلس استیل

استنلس استیل مارتنزیتی چیست؟

خرداد

استیل مارتنزیتی از جمله گریدهای استنلس استیل یا فولاد ضدزنگ است که دارای بالاترین استحکام در میان گریدهای استیل میباشد و این خصوصیت به ریزساختار و ترکیب شیمیایی آن بازمیگردد. استیل مارتنزیتی به دلیل این ویژگیها، کاربرد گستردهای در صنعت دارد که در این مطلب علاوه بر بیان ویژگیهای این آلیاژها درباره کاربردهای آنها نیز صحبت خواهیم کرد. تا انتهای این مطلب از استیل رخ با ما همراه باشید تا بیشتر با این دسته پرکاربرد از استنلس استیل آشنا شوید.

از استنلس استیل مارتنزیتی چه میدانید؟

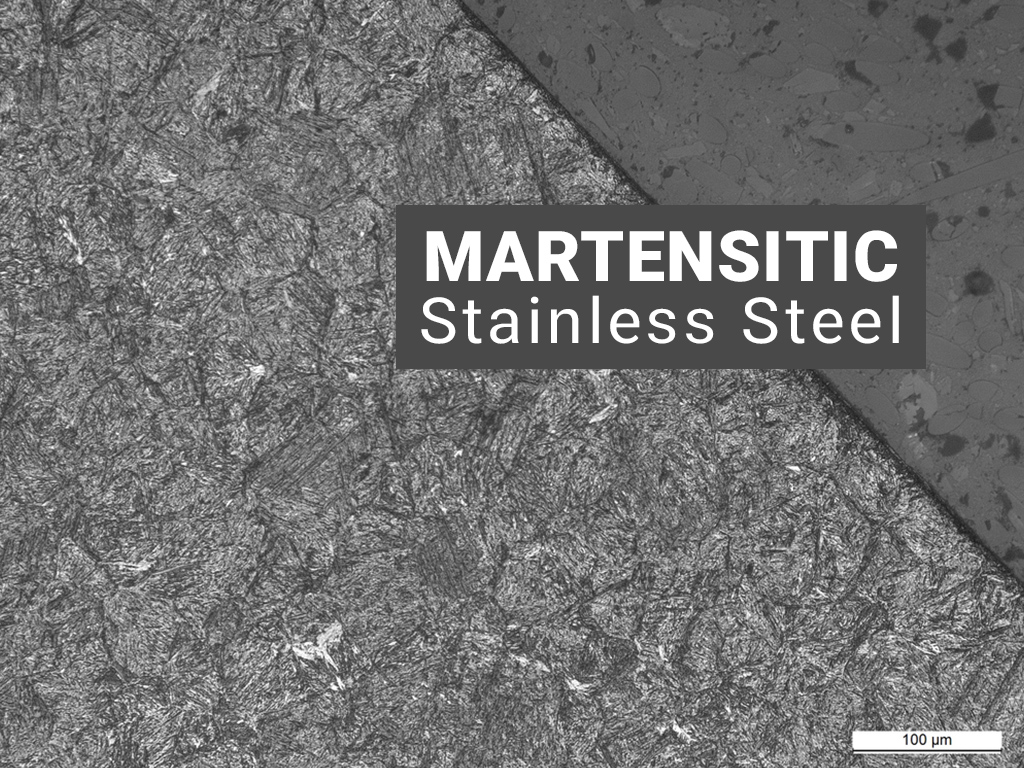

ریزساختار آلیاژهای استیل نقش بسیار مهمی در تعیین خواص آنها دارد. عوامل بسیار زیادی نیز در تشکیل ریزساختار استیل نقش دارند. همانطور که از نام استیل مارتنزیتی پیداست، ریز ساختار آن شامل زمینه مارتنزیتی است که این عامل سبب بالا بودن استحکام آن میشود. عوامل متعددی در تشکیل ریزساختار مارتنزیتی در استیل نقش دارند که در ادامه به برخی از آنها اشاره خواهیم کرد و درباره آنها توضیحی مختصر ارائه خواهیم داد.

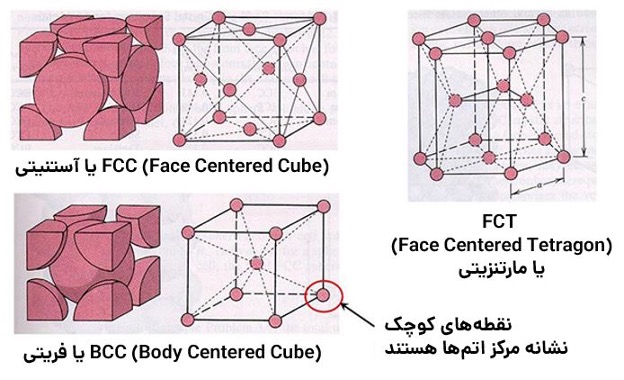

در میان ساختارهایی که در استیل به وجود میآید، مارتنزیت با ساختار FCT را میتوان یکی از مستحکمترین آنها دانست. مارتنزیت دارای استحکام بسیار زیادی است اما دارای معایبی نیز میباشد. از معایب این فاز میتوان به مقاومت کمتر آن نسبت به خوردگی در مقایسه با فاز آستنیت اشاره کرد. مورد دیگر قابلیت شکل پذیری ضعیفتر آن نسبت به فازهای دیگر استیل است. اما با توجه به اینکه در هر کاربری نیازهای مختلفی وجود دارد، این گرید نیز در مواردی که استحکام بالا نیاز است، بسیار پرکاربرد است.

ساختار ورق استیل مارتنزیتی

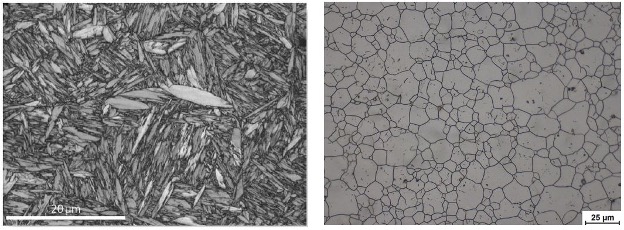

همانطورکه اشاره کردیم، علت نامگذاری استیل مازتنزیتی، ساختار زمینه آن است. ترکیب شیمیایی و عملیات حرارتیهایی که بر روی استیل انجام میشود، میتوان به ساختار مارتنزیتی منجر شود. برخی از عناصر آلیاژی مانند کربن، میتوانند احتمال وجود مارتنزیت را در ساختار افزایش دهند. اگر استیل را تا دمای آستنینه آن گرم کنند و سپس آن را به سرعت سرد نمایند، میتوان به ساختار مارتنزیتی دست یافت. هرچند باید در نظر داشت این اتفاق نیاز به میزان کربن کافی در ساختار دارد. (شکل سمت راست استیل آستنیتی و شکل سمت چپ استیل مارتنزیتی)

ویژگی ورق استیل مارتنزیتی

ورق استیل مارتنزیتی دارای ویژگیهایی است که برای استفاده از آن باید با این خصوصیات آشنا بود. در ادامه ویژگیهای استیل مارتنزیتی را بررسی میکنیم:

قابلیت جوشکاری: اغلب گریدهای استیل مارتنزیتی دارای قابلیت جوشکاری ضعیفی هستند. به دلیل اینکه در این گریدها میزان کربن بیشتری وجود دارد، پس از فرآیند جوشکاری احتمال ایجاد ترک در آنها بسیار زیاد است. در صورت نیاز به انجام فرآیند جوشکاری استیل مارتنزیتی باید فرآیندهای پیش گرم و پس گرم آن را با دقت انجام داد.

خاصیت مغناطیسی: استیل مارتنزیتی دارای خاصیت مغناطیسی است. علت مغناطیسی بودن آن نیز شبکه کریستالی مارتنزیت است. این دسته از استیل، در حالتهای آنیل و سخت شده، خاصیت مغناطیسی دارند.

شکل پذیری: به طور کلی شکل پذیری یعنی قابلیت تغییر شکل بدون رخداد عیوب و ترکها در این ساختار محدودتر است. شکل پذیری در فلزات به عوامل متعددی بستگی دارد. در استیل مارتنزیتی بالا بودن استحکام و همچنین تردتر بودن فاز مارتنزیت نسبت به سایر فازهای استیل، قابلیت شکل پذیری را کمتر کرده است. در صورت نیاز به انجام فرآیند شکل دهی، عملیات حرارتی آنیلینگ بر روی این گریدها انجام میشود و پس از آن، فرآیند سختکاری صورت میگیرد.

بیشتر بخوانید: شکل پذیری – ویژگی کلیدی فولاد ضد زنگ برای کشش عمیق

استحکام: همانطور که پیشتر نیز اشاره کردیم، فاز مارتنزیت نسبت به سایر فازهای استیل دارای استحکام بالاتری است. در شرایطی که قطعات تحت تنشهای بالا هستند و سختی سطحی بالایی نیاز است، استیل مارتنزیتی میتواند به عنوان گزینهای مناسب در نظر گرفته شود.

مقاومت در برابر خوردگی: استیل مارتنزیتی نسبت به گریدهای آستنیتی مقاومت کمتری در برابر خوردگی (مقاومت به خوردگی) دارد. به همین دلیل اغلب کاربردهای آن در محیطهایی است که تحت خوردگی شدید نیستند. هرچند در محیطهایی که شدت خوردگی پایین باشد، میتوان به راحتی از این گریدها نیز استفاده کرد.

قابلیت عملیات حرارتی: مهمترین ویژگی گریدهای استیل مارتنزیتی شاید همین قابلیت باشد که میتوان آنها با انجام فرآیند کوئنچ و تمپر سختکاری کرد. برای این کار نیاز است تا استیل را در دمایی بالاتر از دمای آستنیته حرارت داد و سپس با سرعت بالا آن را سرد کرد. پس از آن نیز برای افزایش چقرمگی، فرآیند تمپر بر روی این آلیاژها انجام میشود. انتخاب دمای این عملیات بسته به ترکیب شیمیایی آلیاژ استیل دارد. برای مثال دمای عملیات حرارتی استیل 420 برای آستنیته شدن حدود 840 تا 900 درجه سانتیگراد است.

خواص فولاد زنگ نزن مارتنزیتی

ساختار استنلس استیل مارتنزیتی به دلیل ترکیب شیمیایی و عملیات حرارتی در تولید آن تشکیل میشود. خواص این دسته از فولادها نیز به ساختار آنها بستگی دارد. در ترکیب شیمیایی این آلیاژها حدود 11.5 تا 18% کروم وجود دارد. میزان کربن و نیکل نیز در این گریدها حدود 1.2% است. عناصری مانند مولیبدن و منگنز نیز در برخی از انواع این گریدها مشاهده میشود.

کاربردهای ورق استیل مارتنزیتی

استحکام بالا و سختی سطحی بالای این گرید در کنار قابلیت سختکاری با عملیات حرارتی، سبب کاربرد استیل مارتنزیتی در ساخت تیغهها، ابزارهای مکانیکی، قطعات توربینها، لوازم پزشکی و … میشود. در این صنایع، استحکام بالا میتواند سبب بالا رفتن کارایی و دوام و طول عمر بیشتر ابزار باشد. برای مثال در ساخت تیغهها، سختی و استحکام بالا، ویژگی بسیار مهمی است و اهمیت بسیار زیادی دارد.

گریدهای استیل مارتنزیتی

میزان کربن در ساختار تمامی گریدهای استیل اهمیت بسیار زیادی دارد. برخی از گریدهای استیل مارتنزیتی دارای کربن بالایی هستند و برخی دیگر نیز کم کربن هستند. گریدهای کم کربن این نوع استیل دارای محتوای 0.05 تا 0.25% کربن هستند. این در حالی است که گریدهای پرکربن استیل مارتنزیتی دارای محتوای 0.61 تا 1.5% کربن هستند. وجود کربن بیشتر سبب سختی پذیری بیشتر این آلیاژها میشود اما باید توجه داشت که کربن بالا باعث کاهش قابلیت شکل پذیری و جوشکاری میشود. از گریدهای استیل مارتنزیتی میتوان به موارد زیر اشاره کرد:

- استیل 403، این آلیاژ مارتنزیتی مقاومت به خوردگی مطلوبی دارد ولی برای محیط به شدت خورنده توصیه نمیشود. قابلیت سختیپذیری این آلیاژ سبب شده است برای ساخت پره توربین، اجزای پمپ و کمپرسور، شیرهای صنعتی و شفتها مورد استفاده قرار گیرد.

- استیل 410، یک آلیاژ فولاد ضدزنگ مارتنزیتی است که به عنوان یک فولاد مارتنزیتی چند منظوره شناخته میشود. این آلیاژ میتواند در تولید سوپاپها و شیرها، یاتاقانها، وسایل برنده آشپزخانه، تجهیزات صنعتی برنده، قطعات میکرومتر، پرههای توربین، تیغههای پمپ، محور پمپ، توری غربال زغالسنگ، پیچ و مهرهها ، اتصالات، یاتاقانهای توپی، پرهها و شافتها استفاده شود. آلیاژ 410 با عملیات حرارتی سختکاری در رژیمهای مختلف میتواند به درجات مختلف سختی برسد.

- استیل 420، پوشش گستردهای از درجات سختی طی عملیات حرارتی مختلف ارائه میدهد، فولاد ضد زنگ نوع 420 دارای محدوده کربن از 0.15 تا 0.45% میباشد. درجات سختی مختلف میتوانند از طریق چرخههای عملیات حرارتی بهدست آید که این ویژگی فولاد نوع 420 را برای صنعتگران جذاب میسازد. استیل 420 برای ساخت تیغهها و حتی تیغه جراحی، قطعات صنعتی، قطعات اسلحه، اجزای مبدلها و تریم شیرهای صنعتی استفاده میشود.

برای آشنایی بیشتر با استنلس استیل 420، ویژگیهای کلیدی و خواص آن، مطلب آن را مطالعه کنید.

- استیل 440، این گرید در سه نوع A، B و C با میزان کربن متفاوت عرضه میشود. گرچه این آلیاژ استیل در حالت آنیل شده قابلیت شکلدهی محدودتری نسبت به استیل 420 و 410 دارد، اما توانایی سخت شدن بیشتری دارد. به همین دلیل در ساخت کارد و چنگال، چاقو، لوازم جراحی و یاتاقانها به کار گرفته میشوند.

- استیل 416، این آلیاژ قابلیت ماشینکاری بسیار خوبی دارد و با توجه به قابلیت سخت شدن با عملیات حرارتی و مقاومت به خوردگی در ساخت قطعات صنعتی کاربرد دارد.

- استیل 431، میزان بالای کروم در این آلیاژ سبب شده است تا بیشترین مقاومت به خوردگی را درمیان فولادهای ضد زنگ مارتنزیتی داشته باشد. مقاومت به خوردگی بالا و قابلیت سختیپذیری با عملیات حرارتی باعث شده است که استیل 431 برای کاربردهای خاص مورد استفاده قرار گیرد.

سخن آخر

استیلهای مارتنزیتی از گریدها پرکاربرد استیل هستند که دارای اسحکام بسیار بالایی در بین گریدهای استیل میباشند. سختی سطحی و استحکام بالای آین آلیاژها در کنار قابلیت سخت شدن با عملیات حرارتی، سبب کاربرد آنها در ساخت تیغهها، ابزار آلات و قطعات برنده شده است. این گریدها مقاومت به خوردگی ضعیفتری نسبت به فولادهای ضد زنگ آستنیتی دارند و نمیتوان از آنها در کاربردهایی که تحت خوردگی شدید هستند استفاده کرد. گریدهای استیل 410، 420، 440 و .. از رایجترین آلیاژهای مارتنزیتی هستند. در صورت تمایل جهت خرید ورق استیل در آلیاژها و ضخامتهای متنوع، با کارشناسان ما در استیل رخ در تماس باشید.