مقالات, مقالات استنلس استیل

انواع اتصالات از منظر روش اتصال

مرداد

اتصالات در سیستمهای لولهکشی بهعنوان یکی از عناصر کلیدی در انتقال و فرآوری سیالات و گازها، نقش بسیار مهمی در عملکرد ایمن و پایدار شبکههای صنعتی دارند. این اجزا، وظیفه اتصال بخشهای مختلف لوله، تغییر مسیر جریان، تغییر قطر، انشعابگیری و در برخی موارد قطع یا کنترل جریان را بر عهده دارند. انتخاب صحیح نوع اتصال، مستقیماً بر کارایی، دوام و هزینه کلی پروژه تأثیر میگذارد.

در بین انواع فلزات مورد استفاده برای ساخت اتصالات، استنلس استیل به دلیل ترکیب بینظیر خواص مکانیکی و شیمیایی، جایگاه ویژهای در صنایع دارد. این آلیاژ با داشتن مقاومت بالا در برابر خوردگی، توانایی تحمل فشار و دمای بالا، و قابلیت شستوشوی آسان، در بسیاری از صنایع حساس بهداشتی و فراوری کاربرد دارند. با این حال، روش اتصال لولهها و اتصالات استیل متناسب با شرایط کاری، طراحی و الزامات استاندارد انتخاب میشود. در این مقاله، اتصالات استنلس استیل را از منظر روش اتصال بررسی کرده و پنج دسته اصلی آنها را معرفی خواهیم کرد.

کاربرد اتصالات استنلس استیل

پیش از پرداختن به انواع اتصالات استیل بهتر است با کاربرد این قطعات آشنا شویم. اتصالات استیل در انواع بسیار متنوع با توجه به کاربردشان و در طیف گستردهای از صنایع و تأسیسات بهکار گرفته میشوند. برخی از مهمترین حوزههای کاربرد عبارتاند از:

- صنایع غذایی و لبنی: در تمامی صنایع غذایی، مثل سیستم فرآوری و انتقال شیر، نوشیدنیها، آبمیوه، و سایر محصولات غذایی که نیازمند سطوح داخلی صاف، بدون تخلخل و قابل شستشو هستند، از لوله و اتصالات استنلس استیل صنایع غذایی تشکیل میشود. در این بخش معمولاً از اتصالات کلمپی با قابلیت شستشو در محل (CIP) استفاده میشود.

- صنایع دارویی و بهداشتی: انتقال محلولها و مواد شیمیایی با درجه خلوص بالا، نیازمند استفاده از آلیاژهایی با مقاومت بالا در برابر خوردگی هستند. لولهها و اتصالات در این بخشها از آلیاژهای استنلس استیل ساخته میشوند.

- صنایع نفت، گاز و پتروشیمی: انتقال سیالات خورنده، هیدروکربنها، بخار، و گازهای تحت فشار که نیازمند مقاومت مکانیکی بالا و آببندی مطمئن هستند، اغلب از نوع فلنجی و جوشی ساخته میشوند.

- صنایع شیمیایی: در انتقال اسیدها، بازها و ترکیبات شیمیایی خورنده که نیازمند اتصالات با مقاومت شیمیایی بالا هستند، از اتصالات استیل استفاده میشود.

طبقه بندی اتصالات

اتصالات استیل را میتوان از جنبههای مختلف طبقه بندی کرد. این طبقه بندیها نشان میدهد چه پارامترهایی سبب تمایز میان انواع اتصالات استیل میشوند.

- بر اساس عملکرد

- بر اساس نوع اتصال

- بر اساس استانداردهای صنعتی

- بر اسا کاربرد

- بر اساس روش تولید

- بر اساس هندسه و ابعاد

- بر اساس کلاس فشار و دمای کاری

ما در این مطلب قصد داریم روشهای اتصال این تجهیزات در سیستمهای لوله کشی را بررسی کنیم.

انواع اتصالات از منظر روش اتصال

اتصالات استیل با توجه به شرایط کاری و الزامات ذکر شده در استانداردها به روشهای مختلفی به سیستم متصل میشوند. هر کدام از این روشهای اتصال ویژگی خاصی دارند.

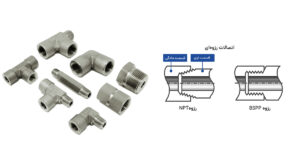

اتصالات دندهای (Threaded)

اتصالات دندهای یا رزوهای، یکی از قدیمیترین و رایجترین روشهای اتصال هستند. در این روش، دو طرف اتصال دارای رزوههای داخلی و خارجی هستند و به این طریق به یکدیگر متصل میشوند.

ویژگیها و کاربردها:

- معمولاً برای لولههایی با قطر اسمی کوچک ( تا حدود 4 اینچ) و فشار و دمای کاری پایین تا متوسط استفاده میشوند.

- برای سیستمهایی که نیاز به باز و بستهکردن مکرر دارند مناسب هستند.

- در خطوط گاز، آب، بخار کمفشار و هوای فشرده رایج هستند.

مزایا:

- نصب آسان بدون نیاز به مهارت خاص جوشکاری.

- قابلیت جداسازی و جایگزینی سریع قطعات.

- اقتصادی بودن نسبت به سایر روشها.

معایب:

- محدودیت در فشار و دما.

- نیاز به آببندی با نوار تفلون یا خمیر آببندی.

- احتمال خوردگی رزوهها و نشتی بر اثر تغییرات دما.

اتصالات رزوهای معمولا در اندازههای کوچک تا 4 اینچ و در کلاسهای 2000، 3000 و 6000 تولید میشوند. تکنولوژی تولید این اتصالات ریختهگری یا فورج است و در نهایت فرآیندهای ماشینکاری برای رسیدن به ابعاد دقیق انجام میشود. استانداردهای ابعادی این اتصالات مطابق ASME B16.11 تعریف میشود.

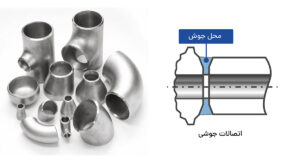

اتصالات لبجوش (جوش لب به لب یا Butt Weld)

این نوع اتصال با جوشکاری دو لبه مجاور صورت میگیرد. در این نوع، لوله و اتصال با جوشکاری کامل دو لبه، پیوندی دائم و یکپارچه ایجاد میکنند که میتوانند دما و فشار بالایی را تحمل کنند.

ویژگیها و کاربردها:

- تنوع اندازه و قابل تامین در سایزهای بسیار بزرگ.

- مناسب برای انواع سیستمهای با فشار و دمای کم و زیاد.

- کاهش تلاطم جریان و افت فشار به دلیل عدم وجود تغییر مقطع داخلی.

- مورد استفاده در خطوط فراوری پالایشگاهها، پتروشیمی، نیروگاهها و صنایع شیمیایی.

مزایا:

- آببندی بسیار مطمئن و کاهش احتمال نشتی.

- افزایش مقاومت مکانیکی به دلیل یکپارچگی اتصال.

- عمر طولانی و حداقل نیاز به تعمیرات.

معایب:

- نیاز به مهارت بالای جوشکاری و تجهیزات مناسب.

- زمانبر بودن نصب نسبت به اتصالات مکانیکی.

- غیرقابل جداسازی بدون برش خط جوش.

اتصالات جوشی اغلب با روشهای خمکاری لوله استیل انجام میشود. این اتصالات از سایزهای کوچک تا سایزهای بسیار بزرگ مانند 80 اینچ را پوشش میدهند. میزان تحمل فشار این نوع از اتصالات استیل با رده مشخص میشود که با میزان تحمل فشار لولههای استیل یکسان است. ابعاد و تلرانس نیز با توجه به استاندارد ASME B16.9 تعریف میشود.

اتصالات ساکت ولد (Socket Weld)

این نوع اتصال مقاومت در برابر فشار بالاتری نسبت به نوع لب جوش دارد. در این روش، انتهای لوله داخل حفره یا ساکت موجود در قطعه اتصال قرار میگیرد و سپس در لبهی بیرونی محل تماس، جوشکاری (fillet weld) انجام میشود.

ویژگیها و کاربردها:

- مناسب برای لولههای کوچک و سیستمهای ثابت که نیاز به آببندی کامل دارند.

- مورد استفاده در صنایع شیمیایی، نفت و گاز، و خطوط با سیالات خطرناک که نشتی در آنها غیرقابل قبول است.

مزایا:

- استحکام و آببندی بالا.

- مناسب برای فشار و دمای متوسط تا بالا.

- مقاومت خوب در برابر ارتعاشات.

معایب:

- امکان ایجاد فضای مرده در محل اتصال که ممکن است باعث تجمع رسوبات شود.

- نیاز به دقت در نصب و رعایت فاصله انبساطی بین لوله و اتصال.

اتصالات ساکت ولد اتصالاتی دائمی هستند که در سیستمهای پاپینگ در فشار و دمای کاری بالا مورد استفاده قرار میگیرند. این اتصالات در کلاسهای 3000، 6000 و 9000 تولید میشوند. اتصالات ساکت ولد اغلب با روش فورج تولید میشوند. چرا که این روش میتواند تحمل فشار بیشتری را برای این اتصالات فراهم کند.

اتصالات کلمپی (Clamped)

اتصالات کلمپی با استفاده از یک گیره یا کلمپ (clamp) و حلقه یا گلویی آببندی (ferrule) به همراه واشر میانی، اتصال سریع و قابل جداسازی را فراهم میکنند. این اتصالات قابلیت جداسازی بسیار آسانی دارند و در صنایع غذایی کاربرد بسیار گستردهای دارند.

ویژگیها و کاربردها:

- پرکاربرد در صنایع غذایی، دارویی و شیمیایی.

- قابلیت باز شدن سریع و راحت و شستشو در محل (CIP) و استریلسازی سریع.

- سایزهای متنوع از کوچک تا بزرگ.

مزایا:

- سرعت و سهولت نصب و جداسازی.

- حداقل آلودگی و سهولت تمیزکاری.

- مناسب برای سیستمهایی با نیاز به استریلسازی مکرر.

معایب:

- محدودیت در فشار و دمای کاری نسبت به اتصال جوشی یا فلنجی.

- وابستگی به کیفیت واشر برای آببندی.

اتصالات کلمپی در صنایع غذایی کاربرد بسیار گستردهای دارند. این اتصالات اغلب با سایزهای اینچی اندازه گذاری نمیشوند. این اتصالات در سایزهای 25، 38، 51، 63، 76، 102 و … تولید میشوند که این اعداد میزان تبدیل شده اعداد اینچی هستند. برای مثال اتصال کلمپی با سایز 1 اینچ همان اتصال سایز 25 است و بر خلاف اندازه گذاری لولههای صنعتیف این اتصالات دقیقا با سایزشان هم اندازه هستند.

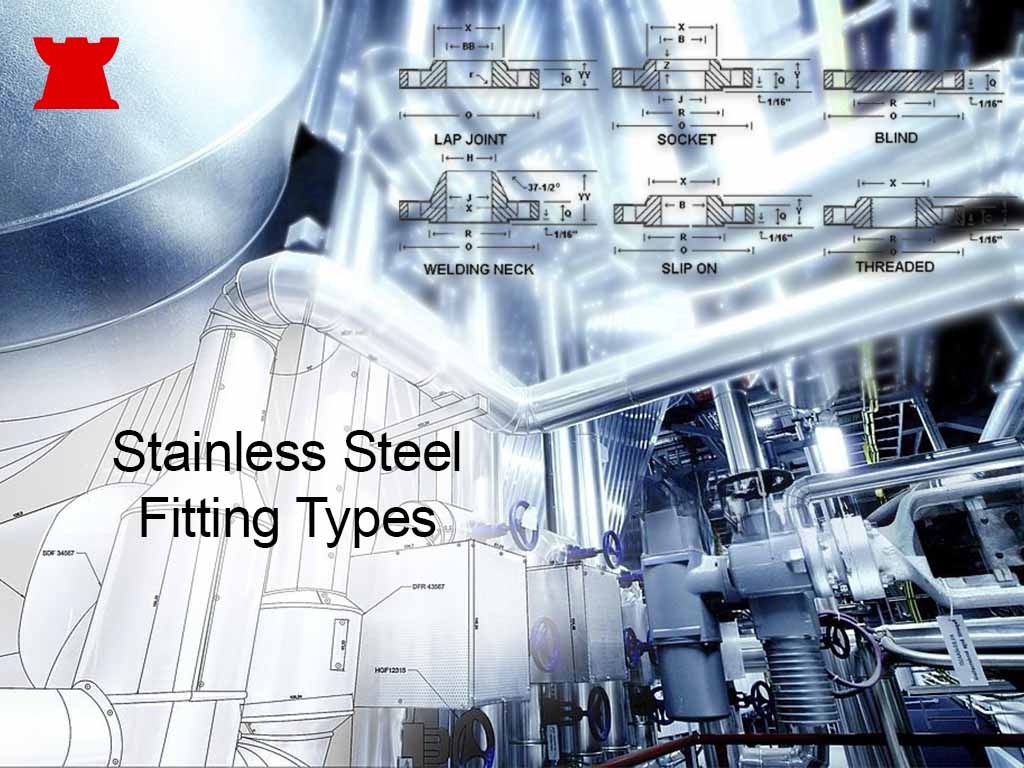

اتصالات فلنجی (Flanged)

اتصالات فلنجی را میتوان از مهمترین انواع اتصالات در صنعت دانست که در انوع مختلفی تولید میشود. روش اتصال و میزان تحمل فشار در این نوع اتصالات به گونهای است که میتوانند در موارد متوعی مانند صنایع نفت و گاز، صنایع غذایی، تاسیسات هستهای، ساخت محفظه خلا و … مورد استفاده قرار گیرند.

اتصالات فلنجی با استفاده از صفحههای دیسکی شکل (فلنج) و پیچ و مهره، امکان اتصال، جداسازی و آببندی سیستم را فراهم میکنند. این اتصالات در صنایع مختلف به صورت گسترده در ابعاد مختلف استفاده میشوند.

ویژگیها و کاربردها:

- استفاده در خطوطی که نیاز به باز و بستهکردن مکرر، تغییر و یا تعمیر تجهیزات دارند.

- کاربرد وسیع در صنایع نفت، گاز، پتروشیمی، آب و فاضلاب، صنایع غذایی و نیروگاهها.

مزایا:

- قابلیت جداسازی و مونتاژ سریع.

- امکان تغییر سایز یا جنس لوله بدون تعویض کل سیستم.

- تنوع بالا در انواع مختلف و کلاسهای فشار طبق استاندردهای متنوع (ANSI/ASME، ISO، API)

معایب:

- هزینه نسبتاً بالا به دلیل نیاز به پیچ، مهره و گسکت.

- نیاز به فضای مناسب برای باز و بسته کردن پیچها.

انواع اتصالات فلنجی شامل، فلنج رزوهای، فلنج اسلیپون، فلنج ساکت ولد، فلنج گلودار جوشی، فلنج رینگی، فلنج کاهنده، فلنج لپ جویت و فلنج کور هستند. به غیر از این موارد فلنجهایی با هندسه خاص تولید بنا به نیازهای مشتریان تولید میشود. هر کدام از این انوع با توجه به نوع اتصال در سایزهای خاصی تولید میشوند.

فلنجها مطابق استاندارد ASME B16.5 در کلاسهای 150، 300، 400، 600، 900، 1500 و 2500 تولید میشوند.با توجه به گستردگی کاربرد این نوع اتصال، استانداردهای دیگری نیز برای تعریف کلاس دما و فشار فلنجها وجود دارند. در استاندارد ISO کلاس فشار فلنجها با PN و فشار اسمی بر حسب بار (BAR) مشخص میشود. در استاندارد API نیز مطابق کد استاندارد API(6A-6B-6BX) کلاسهای 2000، 3000، 5000، 10000 و 15000 برای فلنجها در نظر گرفته شده است.

بدیهی است با افزایش فشار فلنجها میزان تحمل دما و فشار آنها افزایش مییابد.

معیارهای انتخاب نوع اتصال

برای انتخاب روش اتصال برای این تجهیزات مواردی هستند که باید آنها را مد نظر قرار داد.

- فشار و دمای کاری: برای فشار و دمای بالا، اتصالات فلنجی، لبجوش یا ساکت ولد عملکرد بهتری دارند. چرا که در فشار و دمای زیاد احتمال نشتی در اتصالات رزوهای زیاد است.

- ماهیت سیال: برای سیالات بهداشتی یا خورنده، اتصالات کلمپی یا لبجوش استیل با سطح داخلی پولیشخورده مناسب هستند.

- نیاز به باز و بستهکردن: اتصالات جوشی قابلیت باز و بسته شدن ندارند و به این منظور باید از اتصالات کلمپی و فلنجی استفاده کرد.

مزایا و معایب هر روش اتصال

هر روش مزایا و معایبی دارد که به صورت خلاصه میتوان ویژگیهای هر روش اتصال را به صورت زیر بیان کرد.

- دندهای: ساده، ارزان، اما محدود در فشار/دما.

- لبجوش: مستحکم، آببندی عالی، جمعوجور اما نیازمند مهارت در نصب.

- ساکت ولد: مناسب فشار بالا، ولی مستعد تجمع رسوب.

- فلنجی: انعطافپذیر، قابل جداسازی، اما گرانتر.

- کلمپی: بهداشتی، سریع، اما محدودیت فشار دارد.

سخن آخر

اتصالات استنلس استیل، به دلیل مقاومت بالا در برابر خوردگی، دوام طولانی و قابلیت استفاده در شرایط کاری متنوع، انتخابی ایدهآل برای بسیاری از صنایع محسوب میشوند. انتخاب صحیح نوع اتصال، علاوه بر اطمینان از عملکرد ایمن و بهینه سیستم، میتواند هزینههای تعمیر و نگهداری را کاهش دهد. آشنایی دقیق با مزایا، محدودیتها و کاربردهای هر یک از روشهای اتصال، کلید موفقیت در طراحی و اجرای پروژههای لولهکشی صنعتی است.