مقالات, مقالات استنلس استیل, مقالات ورق استیل

کاربرد استیل در ساخت ساندویچ پنلها

مهر

امروزه در صنایع، نیاز به ساخت سازههایی که سبک، مقاوم، ضدخوردگی و بادوام باشند بیش از هر زمان دیگری احساس میشود. سازههای دریایی، ساختمانی و صنعتی به سمت کاهش وزن و افزایش بهرهوری انرژی حرکت کردهاند. یکی از راهکارهای کلیدی برای پاسخ به این نیاز، استفاده از ساندویچ پنلهای استنلس استیل است. در این مطلب تیم فنی استیل رخ به بررسی ساندویچ پنلهای ساخته شده از استنلس استیل میپردازد.

تعریف و ساختار ساندویچ پنل استیل

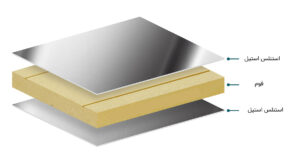

ساندویچ پنلها متشکل از دو لایه ورق فلزی و یک هسته سبک هستند که در کنار هم یک سازه ترکیبی یا کامپوزیتی ایجاد میکنند. این ساختار باعث افزایش چشمگیر نسبت استحکام به وزن (Strength-to-Weight Ratio) و مقاومت در برابر خستگی میشود، در حالیکه وزن کلی سازه تا ۳۰ الی ۵۰ درصد کاهش مییابد.

ساندویچ پنلها ساختاری سهلایه دارند:

- لایه بالایی و پایینی: ورق فولاد ضد زنگ با ضخامت بین 0.8 تا 1.5 میلیمتر برای این قسمت به کار برده میشود.

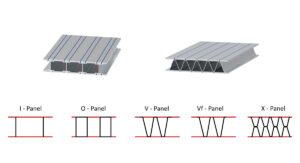

- هسته: ساختار سبکی مانند

- I-core: هسته با دیوارههای مستقیم

- O-core: هسته با پروفیلهای مستطیلی

- Vf/V-core: هسته با ورقهای موجدار یا کلاهکی

- X-core: هسته با دو ورق کلاهکی

اخیرا استفاده از هستههای مشبک لیزری و ساختارهای هیبریدی که ترکیب فوم پلیمری و استیل نازک هستند، افزایش یافته است. این ساختارها علاوه بر کاهش وزن، خواص عایقسازی حرارتی و صوتی را نیز بهبود میدهند. در برخی پروژههای مترو و تونل، استفاده از این پنلها باعث کاهش سطح صدای عبوری تا ۸ دسیبل میشوند که مطابق استانداردهای آکوستیک اروپایی است.

ساختار ساندویچی مزایایی دارد که کاربردهای آن را نیز افزایش داده است. این مزایا فارغ از استفاده از استیل هستند. استیل میتواند مزایایی فراتر از ویژگیهای زیر را برای ساندویچ پنلها به ارمغان آورد.

- توزیع یکنواخت تنشها

- افزایش مقاومت خمشی بدون افزایش جرم

- جذب ارتعاش و آلودگی صوتی در سازه

در تستهای انجامشده توسط VTT فنلاند، نمونه پنلهای استیل با هسته I-core تا ۶۰٪ سبکتر از ورق فولادی با همان استحکام بودند و مقاومت خمشی آنها تا دو برابر افزایش یافته بود.

اصول طراحی ساندویچ پنل استیل

عملکرد سازه به نوع بارگذاری (کششی، فشاری، خمشی، پیچشی) و ویژگیهای ماده (مدول، استحکام، چقرمگی) بستگی دارد. فرمولبندیهای طراحی برای پنلهای استیل در گزارش «تحلیل استحکام پنلهای تماماستیل» توسط کوجالا و رومانوف (۲۰۰۲) ارائه شده است.

استفاده از مواد پرکننده مانند فوم PU، فوم فلزی یا بتن سبک میتواند خواص مکانیکی و مقاومت در برابر آتش پنلها را بهبود دهد. همچنین طراحی دقیق اتصالات بین پنلها و سازه اصلی نیز اهمیت بالایی دارد، زیرا این نقاط در عمل حساسترین بخش سیستم هستند.

همچنین هنگام طراحی باید پدیدههای کمانش (Buckling) و خستگی جوش را هم در نظر گرفت. مطالعات نشان دادهاند که انتخاب ضخامت بهینه ورقهای رویی میتواند ظرفیت باربری را به مقدار چشمگیری افزایش دهد، بدون اینکه وزن پنل افزایش یابد. همچنین طراحی باید به گونهای باشد که توزیع تنش در اطراف اتصالات یکنواخت باشد تا از تمرکز تنش و شکست زودهنگام سازه جلوگیری کند.

طراحی برای افزایش استحکام و مقاومت خستگی

پنلها باید بتوانند در برابر، بارهای خمشی، نیروهای فشاری و و ارتعاشات طولانیمدت مقاوم باشند. طراحی پنلها با کمک نرمافزارهای شبیهسازی مانند ESAComp و ارتباط با تحلیلگرهای ABAQUS، ANSYS، NASTRAN امکان پیشبینی رفتار سازهای را فراهم میکند. دو عامل در این مفاومت اهمیت بسیار زیادی دارند. طراحی اتصالات و انتخاب متریال پارامترهای مهم در افزایش ااستحکام و مقاومت ساندویچ پنلها هستند.

طراحی اتصالها

یکی از نقاط حساس در عملکرد پنلها اتصالات هستند. اتصالات باید:

- مقاومتی برابر با خود پنل داشته باشند.

- در برابر خستگی مقاوم باشند.

- از خوردگی گالوانیکی جلوگیری کنند (اهمیت انتخاب صحیح فلزات و چسبها).

انتخاب متریال و گرید استیل

استیلهای پرکاربرد

- AISI 304: پرمصرفترین استنلس استیل آستنیتی، با مقاومت خوب به خوردگی عمومی، مناسب محیطهای شهری.

- AISI 316: دارای 2–3٪ مولیبدن، مقاومت بهتر از 304 در محیطهای کلریدی (دریایی).

- AISI 301LN: دستیابی به استحکام بالا پس از نورد سرد، مناسب کاهش وزن سازه نهایی.

در پروژههای دریایی، گرید 316 توصیه میشود زیرا در تستهای اسپری نمک بیش از ۱۰۰۰ ساعت بدون ایجاد خوردگی موضعی دوام میآورد، در حالیکه 304 پس از 500 ساعت علائم خوردگی حفرهای (Pitting) نشان میدهد. در محیطهایی با رطوبت بالا یا در مجاورت آب شور، استفاده از استیل داپلکس (Duplex) نیز مورد توجه قرار گرفته است. این استیلها مقاومت به خوردگی حفرهای بالاتری نسبت به 316 دارند و استحکام تسلیم آنها تقریباً دو برابر استیلهای آستنیتی معمولی است. این ویژگی به طراحان اجازه میدهد ضخامت ورقها را کاهش دهند و وزن کلی سازه را سبکتر کنند، در حالیکه مقاومت مکانیکی بیشتر میشود.

مقاومت خوردگی و الزامات سطحی

مقاومت به خوردگی در ساندویچ پنلهای استیل اهمیت زیادی دارند. چرا که این ویژگی مهمترین مزیت استیل به حساب میآید. لذا باید در فرآیندهای تولید، توجه داشت که جوشکاری و شکل دهی مقاومت به خوردگی استیل را کاهش ندهد. به این منظور برای فرآیندهای تولید باید از روشهای جوشکاری مناسب استفاده کرد. استیل به دلیل وجود لایه نازک اکسید کروم روی سطح، مقاومت خوردگی بالایی دارد. اما فرایندهایی چون جوشکاری، برش و فرمدهی میتوانند این لایه را تخریب کنند. به همین دلیل اتخاذ روش درست تولید اهمیت بسیار زیادی دارد.

تمیزکاری و پرداخت نهایی نیز اهمیت بسیار زیادی دارد. این فرایند شامل مراحل زیر است:

- اسیدشویی (Pickling): حذف اکسید جوش

- پسیواسیون: بازسازی لایه محافظ

- الکتروپولیش: افزایش مقاومت به خوردگی حفرهای در محیطهای کلریدی

مطالعات میدانی در مادرید و هلسینکی نشان داد که سطوح اسیدشوییشده ۲۰٪ مقاومت بهتری نسبت به سطوح برسخورده داشتند.

یکی از چالشهای مهم در پروژههای ساحلی، تجمع نمک و ذرات کلرید روی سطح است. به همین دلیل، توصیه میشود سطح پنلها دارای پرداخت نهایی (Surface Finish) مناسب مانند 2B یا BA باشد که تمیزکاری دورهای را سادهتر میکند. همچنین در پروژههای حساس، استفاده از پوششهای نازک شفاف و ضدخش روی سطح استیل باعث افزایش طول عمر سازه میشود.

فرآیند اتصال و جوشکاری

انواع روشهای اتصال در پنل ها عبارتند از:

- جوش لیزر

- مزیت: سرعت بالا، دقت زیاد، اعوجاج کم

- کاربرد: اتصال ورقهای رویی و هسته به یکدیگر

- نتایج تست: نمونههای جوش لیزری تا ۵ میلیون سیکل خستگی بدون شکست تحمل میکنند.

- جوش مقاومتی: اقتصادی، مناسب ضخامتهای کمتر

- Weld-bonding: ترکیب جوش و چسب برای افزایش مقاومت لرزشی

- انواع چسبهای ساختاری: مناسب برای کاربردهای غیرسازهای یا سبک

پیشرفتهای اخیر در فناوری لیزر باعث شده جوشکاری پنلهای طولانی (بیش از ۱۲ متر) با حداقل اعوجاج ممکن انجام شود. علاوه بر این، تکنیکهای نوین (Hybrid Laser-Arc Welding (HLAW امکان اتصال قطعات ضخیمتر را فراهم کرده و سرعت تولید را تا ۳۰٪ افزایش دادهاند. کنترل حرارت ورودی نیز بهگونهای بهینه شده که ریزساختار جوش فاقد کاربیدهای مضر باشد و مقاومت به خوردگی پس از جوشکاری حفظ شود.

کاربردهای صنعتی

پنلهای ساندویچی استیل در صنایع متعددی استفاده میشوند:

- کشتیسازی: عرشه، دیوارهها، پلهها، Bulkhead

- حملونقل: کف اتوبوس، مترو، آسانسور، قطار سریعالسیر

- ساختمان: دیوارهای نما، کفهای صنعتی، سقفهای ضدحریق، دیوار و کف آسانسورها

- کانتینرهای ویژه: برای حمل مواد شیمیایی یا غذایی

در صنعت کشتیسازی، استفاده از پنلهای استیل نه تنها وزن عرشه را کاهش میدهد، بلکه مقاومت سازهای را در برابر ضربه امواج و بارهای نقطهای افزایش میدهد. در پروژههای ساختمانی، این پنلها در طراحی کفهای معلق، سکوهای صنعتی و حتی در معماری نماهای مدرن به کار میروند که ظاهر مینیمال و درخشان استیل به زیبایی بصری ساختمان کمک میکند. استفاده از این پنلها در خودروهای برقی نیز در حال گسترش است زیرا با کاهش وزن خودرو منجر به افزایش ایمنی آن میشود.

ملاحظات اقتصادی و زیستمحیطی

تحلیل چرخه عمر (LCA) نشان میدهد که انتشار گازهای گلخانهای ناشی از تولید پنلهای استیل تا ۳۵٪ کمتر از پنلهای فولادی کربنی است، بهویژه اگر از استیل حاوی قراضه بازیافتی استفاده شود. همچنین قابلیت جداسازی و بازیافت آسان اجزای پنل در پایان عمر، هزینههای دفع و آلودگی محیطی را به حداقل میرساند. این مزیتها باعث شده ساندویچ پنلهای استیل یکی از ارکان اصلی پروژههای ساختمان سبز (LEED) و زیرساختهای پایدار شناخته شوند.

چالشها و روندهای آینده

- افزایش توان لیزرها → امکان جوشکاری ورقهای ضخیمتر

- ترکیب با فومهای سبک پلییورتان → بهبود عایق حرارتی و صوتی

- کاربرد در ساختمانهای سبز → کمک به کاهش ردپای کربنی

یکی از چالشهای فعلی هزینه نسبتاً بالای جوشکاری لیزری و نیاز به تجهیزات پیشرفته است. با این حال، پیشبینی میشود با توسعه تکنولوژی لیزرهای فیبری و کاهش قیمت آنها، استفاده از این روش در تولید انبوه اقتصادیتر شود. همچنین تحقیقات روی پنلهای چندکارکردی ادامه دارد؛ این پنلها علاوه بر مقاومت مکانیکی، میتوانند عایق حرارتی باشند یا حتی بهعنوان پنل خورشیدی عمل کنند و در تولید انرژی ساختمان نقش داشته باشند.

پیشبینی میشود تا سال 2035 بازار جهانی ساندویچ پنلهای استیل سالانه ۴٪ رشد داشته باشد و تقاضا در حملونقل دریایی و ریلی بیشترین سهم را داشته باشد.

سخن آخر

استفاده از استیل در ساخت ساندویچ پنلها یک راهکار مهندسی با مزایای متعدد است:

- استحکام بالا با وزن کم

- مقاومت عالی در برابر خوردگی

- قابلیت بازیافت و عمر طولانی

- کاهش هزینههای تعمیر و نگهداری

انتخاب گرید مناسب (304 یا 316) باید بر اساس شرایط محیطی و بودجه پروژه انجام شود. در محیطهای دریایی یا کلریدی، 316 انتخاب بهتری است، در حالیکه برای محیطهای داخلی و خشک، 304 اقتصادیتر خواهد بود.

👨🏼🚒🤞🏼