مقالات, مقالات استنلس استیل

تشکیل فاز سیگما در استیل: چالشها و راهکارهای مقابله

مهر

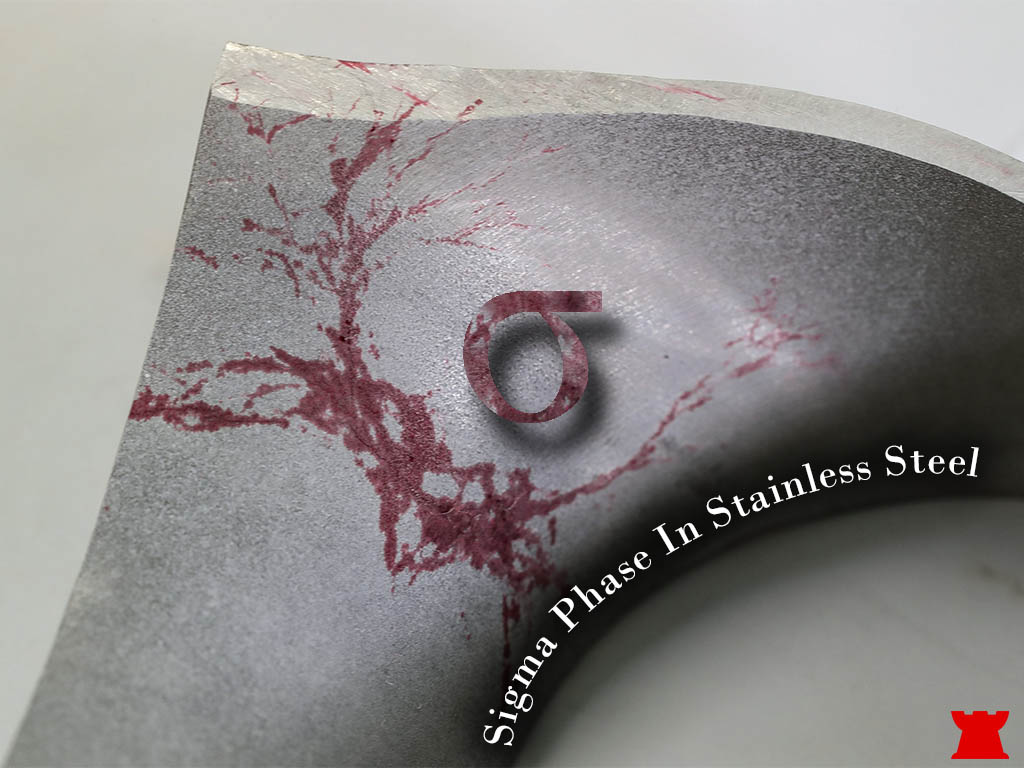

در میان تمام چالشهایی که مهندسان متالورژی و طراحان قطعات فولادی با آن روبهرو هستند، پدیدهی تشکیل فاز سیگما (Sigma Phase) یکی از پیچیدهترین و خطرناکترین آنهاست. این فاز ترد و شکننده، در شرایط خاص دمایی (حدود ۵۵۰ تا ۹۵۰ درجه سانتیگراد) در برخی فولادهای ضد زنگ یا استنلس استیل تشکیل میشود و میتواند بهصورت نامحسوس، مقاومت مکانیکی و خوردگی آلیاژ را بهشدت کاهش دهد.

بر اساس گزارشهای فنی ASM International و تحقیقات منتشر شده در مجلهی Corrosion Science، وجود حتی ۲ تا ۴ درصد فاز سیگما در ریزساختار استیل میتواند منجر به افت شدید چقرمگی ضربه و کاهش مقاومت به خوردگی حفرهای تا ۶۰٪ شود. به همین دلیل، شناخت دقیق این فاز، نحوهی تشکیل آن و روشهای پیشگیری از آن برای مهندسان صنایع فولاد، نفت و گاز، پتروشیمی و نیروگاهی حیاتی است.

فاز سیگما چیست؟

فاز سیگما (σ-phase) یک ترکیب بینفلزی سخت و ترد با ساختار تتراگونال پیچیده است که از واکنش عناصر آهن (Fe)، کروم (Cr) و مولیبدن (Mo) در فولادهای زنگنزن تشکیل میشود. ترکیب شیمیایی آن بین Fe₅₀Cr₄₃Mo₇ تا Fe₅₄Cr₄₅ متغیر است و نسبت بالای کروم و مولیبدن عامل اصلی پایداری این فاز محسوب میشود.

این فاز در محدوده دمایی حدود ۶۰۰ تا ۹۰۰ درجه سانتیگراد پایدار است؛ دمایی که نهتنها در فرایندهای جوشکاری، بلکه در سرویسهای طولانیمدت تجهیزات صنعتی (مانند خطوط انتقال گازها و مایعات داغ، مبدلهای حرارتی و توربینها) هم وجود دارد.

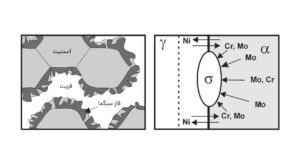

از دید میکروسکوپی، فاز سیگما در مرز دانهها یا نواحی بین فریت و آستنیت رشد میکند. در استیل داپلکس، که تعادل ۵۰/۵۰ بین دو فاز دارد، تشکیل سیگما باعث تخلیه منطقهی فریتی از کروم و مولیبدن و تغییر تعادل فازی میشود. این موضوع نهتنها ساختار متالورژیکی را تغییر میدهد بلکه در طول سرویس موجب شکنندگی کلی قطعه میشود.

از منظر ترمودینامیکی، σ یک فاز بینفلزی پایدار در شرایط غنی از کروم است. محاسبات فازی نشان میدهند که در استیل 316L، پتانسیل تشکیل فاز سیگما بین 650 تا 850 درجه سانتیگراد بهصورت نمایی افزایش مییابد، بهویژه اگر سرد شدن کند انجام شود.

آسیبپذیریهای فاز سیگما در فولاد ضدزنگ چیست؟

تشکیل فاز سیگما آثار منفی متعددی بر رفتار استنلس استیل دارد. این اثرات شامل افزایش تردی، کاهش چقرمگی، افت مقاومت به خوردگی و کاهش قابلیت شکلپذیری است.

- کاهش چقرمگی (Toughness Reduction): در استیلهای آستنیتی 304 و 316، وجود تنها ۱٪ فاز سیگما میتواند انرژی ضربه چارپی (Charpy impact) را از حدود ۱۰۰ ژول به کمتر از ۳۰ ژول کاهش دهد.

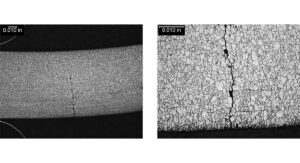

- افزایش تردی (Brittleness): سیگما در مرز دانهها تشکیل میشود و پیوندهای فلزی را تضعیف میکند. این پدیده باعث شکست ناگهانی در قطعات ضخیم و تجهیزات تحت فشار میشود.

- افت مقاومت به خوردگی بیندانهای و حفرهای: به دلیل مصرف کروم و مولیبدن در فاز سیگما، نواحی اطراف آن از این عناصر تهی شده و خاصیت پسیویتهی سطح از بین میرود. در نتیجه خوردگی حفرهای (Pitting) بهسرعت آغاز میشود.

- افزایش حساسیت به ترکخوردگی تنشی (SCC): تشکیل فاز سیگما، بهویژه در گریدهای داپلکس (Duplex) با محتوای مولیبدن بالا، باعث افزایش حساسیت به شکست تنشی در محیطهای کلریدی میشود.

از دید عملیاتی، آسیبهای ناشی از فاز سیگما در تجهیزات صنعتی که در تماس با بخار یا گازهای داغ هستند، دیده میشود. در واحدهای هیدروژنی و مبدلهای حرارتی در نیروگاهها، تشکیل سیگما منجر به ترکهای مرزی و ریزش پوستههای سطحی شده است.

مطالعات Oliveira et al., 2020 نشان میدهد که تشکیل σ تنها به خوردگی محدود نمیشود، بلکه باعث افزایش نرخ اکسیداسیون سطحی تا سه برابر نسبت به آلیاژهای فاقد فاز سیگما میشود. به همین دلیل در بسیاری از کاربردهای دمای بالا، مهندسان توصیه میکنند حداکثر دمای سرویس برای گریدهای استیل آستنیتی غنی از کروم از ۵۵۰ درجه سانتیگراد تجاوز نکند.

خواص مکانیکی فولاد ضدزنگ با فاز سیگما چگونه تغییر میکند؟

فاز سیگما بهدلیل ساختار سخت و شکنندهاش، تعادل بین استحکام و چقرمگی فولاد را برهم میزند.

| نوع آلیاژ | درصد تقریبی فاز σ | سختی (HV) | انرژی ضربه (J) | مقاومت به خوردگی نسبی |

| 304L (پایه) | 0% | 180 | 100 | 100% |

| 304L + σ | 3% | 350 | 25 | 45% |

| Duplex 2205 | 0% | 260 | 80 | 100% |

| Duplex + σ | 2% | 380 | 30 | 55% |

منابع: (Lippold & Kotecki (2005 و (Corrosion Science (2020.

بنابراین حضور فاز سیگما ضمن افزایش سختی، باعث افت شدید انرژی ضربه و شکنندگی شدید در دماهای پایین میشود.

از سوی دیگر فاز سیگما سختی را بهصورت غیر یکنواخت در سراسر مقطع افزایش میدهد. این ناهمگنی باعث تمرکز تنش در نواحی سختتر و در نهایت شروع ترکهای ریز در سطح میشود. در آزمایشات تست ضربه چارچی (Charpy V-notch) روی استیل 2205، نمونههای حاوی σ تنها پس از سه ضربه شکستند، در حالیکه نمونههای سالم بیش از ده ضربه را تحمل کردند.

همچنین، تشکیل سیگما باعث افت قابلیت خمش و فرمدهی سرد میشود. بسیاری از تولیدکنندگان تجهیزات استنلس استیل گزارش دادهاند که لولههای کشش سرد حاوی سیگما در فرآیند نورد مجدد دچار ترکهای سطحی میشوند.

مکانیزم تشکیل فاز سیگما

تشکیل فاز سیگما وابسته به چند پارامتر کلیدی است:

- دمای عملیات یا سرویس: محدوده دمایی خطرناک بین ۵۵۰ تا ۹۵۰ درجه سانتیگراد است. ماندگاری طولانی در این بازه دمایی، حتی در چند ساعت، میتواند رشد فاز سیگما را تسریع کند.

- ترکیب شیمیایی: افزایش کروم (>18%) و مولیبدن (>2%) احتمال تشکیل σ را زیاد میکند.

- افزودن نیتروژن (N) و نیکل (Ni) تمایل به تشکیل سیگما را کاهش میدهد.

- زمان در دمای بحرانی: فولادهایی که در دماهای متوسط به مدت طولانی (مثلاً در عملیات تنشزدایی یا سرویس حرارتی) باقی میمانند، مستعد تشکیل سیگما هستند.

- تفاوت در ساختارهای آستنیتی و فریتی: فاز سیگما عمدتاً از تجزیهی فاز فریتی تشکیل میشود؛ بنابراین گریدهای داپلکس و فریتی بیشتر در معرض تشکیل این فاز هستند.

در طی عملیات حرارتی یا جوشکاری، فاز فریتی بهصورت موضعی در تماس با آستنیت قرار دارد. اتمهای کروم و مولیبدن تمایل به نفوذ به مرز مشترک دارند و در دماهای متوسط، با آهن ترکیب شده و فاز σ را تشکیل میدهند. این واکنش بهشدت وابسته به زمان است. بهعنوان مثال، در استیل 316L در دمای 800 درجه سانتیگراد، سیگما میتواند در کمتر از ۲ ساعت تشکیل شود، در حالیکه در دمای 700 درجه سانتیگراد ممکن است چند روز طول بکشد.

در استیل داپلکس، وجود فاز فریتی گستردهتر، تشکیل سیگما را تسهیل میکند، بنابراین این گریدها باید با خنککاری سریع پس از نورد یا جوشکاری محافظت شوند.

چگونه میتوان تشکیل فاز سیگما را در فولاد ضدزنگ کنترل کرد؟

۱. کنترل ترکیب شیمیایی

- گریدهای با کروم و مولیبدن متعادلتر انتخاب شود (استفاده از 2205 به جای 2507).

- افزودن نیتروژن (0.1 تا 0.2 درصد) باعث پایدارسازی فاز آستنیت و کاهش تمایل به تشکیل σ میشود.

۲. عملیات حرارتی مناسب

- آنیل انحلالی (Solution Annealing): حرارت دادن در محدوده ۱۰۵۰–۱۱۵۰ درجه سانتیگراد و سپس سرد کردن سریع (در آب یا هوا) برای حل کردن کامل فاز سیگما و بازگرداندن ساختار یکنواخت.

- اجتناب از نگهداری طولانی در دماهای میانی (۶۰۰–۹۰۰ درجه سانتیگراد) در فرایندهای PWHT (عملیات حرارتی پس از جوشکاری).

۳. کنترل جوشکاری

- استفاده از فلز پرکننده یا فیلر با ترکیب مناسب (کممولیبدن، غنی از نیکل).

- اجتناب از پیشگرم بالا و خنککاری آهسته.

- اعمال عملیات حرارتی پس از جوشکاری (در صورت امکان).

۴. طراحی صحیح قطعات

- برای قطعات ضخیم یا تحت فشار بالا از استیل داپلکس متعادل (2205) یا آستنیتی پایدار (316L و 904L) استفاده شود.

طبق گزارش Welding Metallurgy of Stainless Steels، کاهش زمان نگهداری در دمای بحرانی از 10 ساعت به 1 ساعت، نرخ تشکیل سیگما را تا ۹۰٪ کاهش میدهد.

فولادهایی که به هر دلیل مشکوک به تشکیل فاز سیگما هستند باید تحت آزمون ASTM A923 Method C Metallography قرار گیرند تا وجود این فاز تأیید یا رد شود.

چکلیست مهندسی برای کنترل فاز سیگما

| مرحله | اقدام پیشنهادی | هدف |

| طراحی متریال | انتخاب گرید با Cr<22% و Mo<3% | کاهش تمایل به تشکیل فاز σ |

| جوشکاری | استفاده از فیلر با Ni بالا | پایدارسازی آستنیت |

| عملیات حرارتی | حرارتدهی در ۱۱۰۰ درجه سانتیگراد و کوئنچ سریع | حذف فاز سیگما |

| سرویس | پایش دما و زمان توقف در محدوده ۶۰۰–۹۰۰ درجه سانتیگراد | پیشگیری از تشکیل |

| بازرسی | آزمون ASTM A923 و مطالعه میکروسکوپی | شناسایی فاز σ |

در بازرسیهای دورهای صنایع نفت و گاز، آزمونهای غیرمخرب (NDT) معمولا قادر به شناسایی مستقیم فاز سیگما نیستند. بنابراین باید از روشهای مکمل مانند اندازهگیری فریت (Ferrite Scope Measurement) و متالوگرافی غیرمخرب (Metallographic Replica) استفاده شود. کاهش ناگهانی مقدار فریت (<5%) نشانهی تبدیل آن به سیگماست.

همچنین استفاده از نرمافزارهای شبیهسازی مانند JMatPro یا Thermo-Calc به مهندسان کمک میکند تا خطر تشکیل σ را پیش از تولید یا عملیات حرارتی پیشبینی کنند. این ابزارها با مدلسازی تعادلی میتوانند دمای شروع و سرعت رشد فاز را برای ترکیب خاص استیل مشخص کنند.

نمونههای صنعتی از حذف فاز سیگما

در سال ۲۰۱۹، در یک واحد مبدل حرارتی پالایشگاه در ایتالیا، شکست زودرس در لولههای استیل 316H گزارش شد. بررسی متالوگرافی نشان داد حدود ۵٪ فاز سیگما در مرزهای دانهای تشکیل شده است. پس از جایگزینی با گرید 316L و استفاده از عملیات حرارتی سلوشن آنیل (solution annealing) در ۱۱۰۰ درجه سانتیگراد، عمر لولهها بیش از دو برابر افزایش یافت.

یک مطالعه در شرکت ( Outokumpu (Finland, 2022 روی استنلس استیل Duplex 2507 نشان داد که پس از 10،000 ساعت سرویس در دمای 750 درجه سانتیگراد، درصد فاز سیگما به بیش از 8٪ رسیده بود و مقاومت به خوردگی در محلول 3.5٪ NaCl حدود 70٪ کاهش یافته بود. پس از عملیات آنیل انحلالی در 1120 درجه سانتیگراد و کوئنچ سریع، فاز سیگما تقریبا بهطور کامل حذف شد و عملکرد خوردگی به حالت اولیه بازگشت.

این نمونهها نشان میدهد که اگرچه سیگما خطرناک است، اما در بسیاری از موارد قابل بازگردانی (reversible) است، به شرطی که عملیات حرارتی مناسب و کنترل دقیق دما انجام شود.

سخن آخر

فاز سیگما یکی از خطرناکترین پدیدههای متالورژیکی در فولادهای زنگنزن است که در اثر ترکیب نامطلوب عناصر آلیاژی، عملیات در بازه دمایی خاص و زمان طولانی سرویس تشکیل شود. حضور این فاز باعث افزایش شکنندگی، کاهش چقرمگی و افت شدید مقاومت به خوردگی میشود.

از این رو برای کنترل آن باید به سه اصل کلیدی توجه کرد:

- طراحی شیمیایی متعادل (افزودن نیکل و نیتروژن، محدودکردن مولیبدن).

- کنترل دما و زمان عملیات حرارتی و جوشکاری.

- اجرای آزمونهای بازرسی دورهای (ASTM A923) برای تشخیص فاز σ.

اجرای این سه اقدام در صنایع نفت و گاز توانسته نرخ خرابی ناشی از فاز سیگما را بیش از ۷۵٪ کاهش دهد.

لایک

آیا حرکت سیال در لوله باعث فاز سیگما خواهد شد یا خیر