مقالات, مقالات استنلس استیل

استیل full hard- half hard و… چه هستند؟

بهمن

در صنایع فولاد ضد زنگ، فرآیند کار سرد (Cold Working) نقش بسیار مهمی در بهبود ویژگیهای مکانیکی فلزات دارد. این فرآیند، که در دماهای پایینتر از دمای تبلور مجدد انجام میشود، موجب تغییر شکل پلاستیک فلز شده و خواص آن را از جمله سختی، مقاومت کششی (UTS)، حد تسلیم (Yield Strength) تغییر میدهد. استاندارد ASTM A666 اطلاعات دقیقی دربارهی شرایط مختلف فولادهای ضد زنگ آستنیتی و کارسرد ارائه میدهد. این استاندارد، وضعیتهای مختلف کار سرد از جمله ¼ هارد، ½ هارد، ¾ هارد، فول هارد را تعریف کرده و خواص مکانیکی مربوط به هر حالت را مشخص میکند.

در ادامه به بررسی دقیق فرآیند کار سرد، تاثیر آن بر ویژگیهای فولاد ضد زنگ و اهمیت استاندارد ASTM A666 در تعیین این درجهبندی میزان کارسرد پرداختهایم.

کارسرد چیست؟

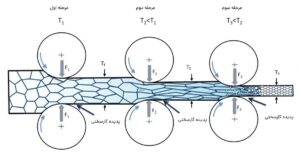

کار سرد فرآیندی است که در آن فلز در دمای محیط یا نزدیک به آن بدون استفاده از حرارت تحت تغییر شکل پلاستیک قرار میگیرد.کار سرد منجر به افزایش تعداد نقصهای کریستالی در ساختار بلوری میشود. افزایش تراکم این نواقص، حرکت نابجاییها (Dislocation) را محدود کرده و به تبع آن سختی و تنش تسلیم افزایش مییابد؛ اما این افزایش مقاومت، معمولا به قیمت کاهش قابلیت شکل پذیری تمام میشود.

ASTM A666 شرایط کار سرد در فولادهای آستنیتی را تعریف کرده است. این استاندارد، برای محصولات تخت مانند ورق و تسمه وضعیتهای مختلف کار سرد را در حالتهای آنیل و حالتهایی با میزان کار سرد بالا (مانند فول هارد Full-Hard) تعیین میکند. این درجهبندیهای سختی به تولیدکنندگان و مهندسان این امکان را میدهد تا بر اساس نیازهای کاربردی، فولادی با ویژگیهای مکانیکی مورد نظر را انتخاب کنند.

درجهبندیهای تعریف شده در ASTM A666

در استاندارد ASTM A666 برای تعریف میزان کار سرد، چند درجهبندی تعریف شده است، که عبارتند از: حالت نرمال و آنیل شده، یک چهارم سخت (1/4 هارد)، نیم سخت (1/2 هارد)، سه چهارم سخت (3/4 هارد) و کامل سخت (فول هارد). البته در برخی شرایط درجهبندیهای بیشتری نیز تعریف میشوند.

- حالت آنیل: در این حالت ماده پس از عملیات حرارتی آنیلینگ به حالت نرم بازگردانده میشود. در این حالت، ماده دارای سختی پایین، مقاومت کششی و حد تسلیم پایین است اما قابلیت شکل پذیری بالایی دارد. این حالت برای مواردی که نیاز به شکلدهی اولیه یا فرایندهایی مانند جوشکاری دارند، مناسب است. تنش تسلیم استیل 301 در این حالت حدود 205 مگاپاسکال و مقاومت کششی آن حدود 515 مگاپاسکال است.

- ¼ هارد: در وضعیت 1/4 هارد، فولاد ضد زنگ به میزان کمی تحت کار سرد قرار گرفته است. طبق ASTM A666، در فولاد ضد زنگ 301، مقاومت کششی حدود 860 مگاپاسکال و حد تسلیم نزدیک به 515 مگاپاسکال خواهد شد؛ در حالی که درصد ازدیاد طول همچنان در حدود 25% باقی میماند. این حالت برای کاربردهایی که نیاز به افزایش متوسط مقاومت بدون کاهش قابل توجه قابلیت فرمدهی دارند، مناسب است.

- ½ هارد: این حالت استحکام کششی و تنش تسلیم به ترتیب به حدود 760 و 1035 مگاپاسکال افزایش مییابد؛ اما میزان ازدیاد طول به حدود 18% کاهش پیدا میکند. این وضعیت تعادلی بین افزایش مقاومت و حفظ مقداری از قابلیت کرنش فراهم میکند و برای کاربردهایی که نیاز به شکلدهی نسبی همراه با افزایش مقاومت دارند، مناسب است.

- ¾ هارد: در حالت 3/4 هارد، کار سرد به میزان بیشتری انجام شده است. در این شرایط، افزایش تعداد نابجاییها باعث افزایش مقاومت مکانیکی میشود؛ در عین حال، قابلیت شکل پذیری ماده به میزان قابل توجهی کاهش مییابد. برای فولاد نوع 301، مقاومت کششی ممکن است به حدود 930 مگاپاسکال و حد تسلیم به حدود 1205 مگاپاسکال برسد، در حالی که قابلیت ازدیاد طول در حدود 12% خواهد بود. این حالت برای کاربردهایی انتخاب میشود که نیاز به استحکام بالا دارند.

- فول هارد: وضعیت فول هارد، نهاییترین و بیشترین میزان کار سرد است. در این حالت، ماده به شدت کار سرد شده و دارای بالاترین میزان استحکام کششی است. برای استیل 304 این مقدار حدود 1275 است و تنش تسلیم نیز حدود 965 مگاپاسکال میشود. اما درصد ازدیاد طول بسیار کم میشود (گاهی به کمتر از 9%). فول هارد برای کاربردهایی مانند ساخت قطعات فنری، قطعات اتصالدهنده و قطعاتی که نیاز به تحمل بارهای بالا دارند، ایدهآل است. استیل 301 فنری اغلب در این حالت مورد استفاده قرار میگیرد.

در جدول زیر مشخصات برخی از حالتها طبق استاندارد ASTM A666 ذکر شدهاست.

| گرید | Annealed | ¼Hard | ½Hard | ¾Hard | Full Hard | |||||

| Ys (MPa) | UTS (MPa) | Ys (MPa) | UTS (MPa) | Ys (MPa) | UTS (MPa) | Ys (MPa) | UTS (MPa) | Ys (MPa) | UTS (MPa) | |

| 304 | 205 | 515 | 515 | 860 | 760 | 1035 | – | – | – | – |

| 301 | 205 | 515 | 515 | 860 | 760 | 1035 | 930 | 1205 | 965 | 1275 |

| 201 | 290 | 515 | 515 | 860 | 760 | 1035 | 930 | 1205 | 965 | 1275 |

| 316 | 205 | 515 | 515 | 860 | 760 | 1035 | – | – | – | – |

کارسرد چه تاثیراتی بر خواص استیل دارد؟

انجام فرآیند کارسرد سبب تغییر ریزساختار مواد میشود. این تغییرات میتوانند ویژگیهای استیل را دست خوش تغییراتی کنند.

استحکام و سختی: با افزایش کار سرد، سختی ورق افزایش مییابد. استاندارد ASTM A666 مشخصات مربوط به سختی معمولاً را با استفاده از مقیاس HRC برای هر وضعیت تعیین کردهاست؛ به عنوان مثال، فولاد در حالت ¼ هارد ممکن است سختی راکول C در حدود 25 داشته باشد، در حالی که در حالت فول هارد به مقادیر نزدیک به 40 میرسد. افزایش سختی و استحکام برای تولید استیل فنری از اهمیت بالایی برخوردار است.

مقاومت در برابر خوردگی: هرچند که فرآیند کار سرد تأثیرات مثبتی بر مقاومت مکانیکی دارد، اما ممکن است در برخی موارد باعث تغییرات جزئی در مقاومت در برابر خوردگی شود. به ویژه در فولادهای آستنیتی، کار سرد زیاد میتواند موجب تشکیل فاز مارتنزیت شود که خواصی متفاوت از فاز آستنیت اصلی دارد. انجام کارسرد میتواند تاثیرات منفی بر خواص خوردگی داشته باشد.

تنشهای باقیمانده: فرآیند کار سرد باعث ایجاد تنشهای باقیمانده در داخل ماده میشود. این تنشها میتوانند در صورت عدم عملیات حرارتی آنیل بر عملکرد نهایی قطعه تأثیر بگذارند. وجود تنشهای باقیمانده سبب کاهش شکل پذیری و کاهش مقاومت در برابر خوردگی میشود.

انجام عملیات حرارتی

با انجام عملیات حرارتی آنیلینگ میتوان ریزساختاری که در اثر فرآیند کارسرد ایجاد شده را به حالت اولیه نزدیک کرد. این عامل سبب میشود تا از استحکام ناشی از فرآیند کارسرد کاسته شود و میزان شکلپذیری افزایش یابد. دما و مدت زمان فرآیند آنیل نیز میتواند در تعیین حالت ورق استیل نقش مهمی داشته باشد. در صورتی که این فرآیند در دمای بالا و به مدت زمان زیاد انجام شود، خواص حالت آنیل به دست میآید. اما با تغییر پارامترهای دما و زمان میتوان از استیل فول هارد به سختیهای پایینتر دست یافت.

سخن آخر

درک دقیق میزان سختی فولاد ضد زنگ از طریق فرآیند کار سرد و استناد به استانداردهایی مانند ASTM A666 برای مهندسان و تولیدکنندگان بسیار مهم است. این استاندارد به تعیین دقیق محدودههای خواص مکانیکی، سختی، مقاومت کششی و میزان تغییر شکل در وضعیتهای مختلف کمک میکند و تضمین میکند که محصولات نهایی مطابق با نیازهای دقیق طراحی و کاربردی باشند. با مطالعه منابع ذکر شده و استفاده از دادههای استاندارد، میتوانید انتخاب بهتری در مورد آلیاژها داشته باشید تا قطعات تولیدی از نظر عملکرد، ایمنی و دوام بهینه عمل کنند.