مقالات, مقالات استنلس استیل

ریزساختار استیل و تاثیر آن بر ویژگیهای مکانیکی

تیر

ویژگیهای ورق استیل معمولا بر اساس مجموعهای از خواص مکانیکی تعریف میشود. استحکام کششی نهایی، تنش تسلیم 0.2%، ازدیاد طول و سختی، ویژگیهایی کاربردی از رفتار ساختارهای تشکیلدهنده آلیاژ در برابر بار اعمالشده هستند. پارامترهایی مانند استحکام کششی، استحکام تسلیم و ازدیاد طول معیارهای مؤثری برای مدیریت حدود عملکرد مواد خام بهشمار میروند؛ برای مثال، با توجه به خواص مکانیکی، ورق استیل تا چه اندازه فرمپذیری را پیش از آنکه بشکند تحمل میکند. این موضوع برای فرآیندهایی مثل پرسکاری، خمکاری و … اهمیت زیادی دارد. اما فراتر رفتن از این سطح و بررسی ریزساختار استیل، که رفتار مکانیکی ماده را کنترل میکند، میتواند اطلاعات زیادی از آلیاژ را در اختیار ما قرار دهد. این ویژگیها در هنگام خرید ورق استیل اهمیت بسیار زیادی پیدا میکنند. در این مقاله از استیل رخ قصد داریم به بررسی جامع تاثیرات ریزساختار بر این ویژگیهای آلیاژی بپردازیم.

ریزساختار ورق استیل چیست؟

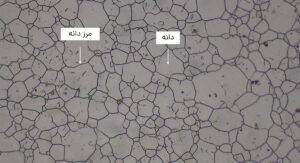

استنلس استیل مانند تمام آلیاژهای فلزی دیگر از آرایهای از کریستالهای میکروسکوپی به نام دانهها (Grain) تشکیل شده است که بهصورت تصادفی در سرتاسر ماده پخش شدهاند. اجزای سازنده هر دانه، اتمهای عناصر آلیاژی مانند کربن، آهن، نیکل، کروم و… هستند که در یک محلول جامد (قبل از انجماد) با یکدیگر مخلوط شدهاند. دانههای یک آلیاژ بر پایه یک الگوی تکرارشونده از اتمها بهوجود میآیند که به آن ساختار کریستالی گفته میشود و تحتتأثیر ترکیب شیمیایی و فرآیندهای تولید استیل قرار دارد.

بخشی همگن از فلز که از یک ساختار کریستالی تکرارشونده تشکیل شده و شامل یک یا چند دانه است، میتواند فاز نامیده شود. خواص مکانیکی یک آلیاژ تابعی از ساختارهای کریستالی موجود در آن آلیاژ و اندازه و آرایش دانههای موجود در هر فاز است. این ریزساختار در ورق استیل در هنگام نوردهای متعدد دستخوش تغییراتی میشود که به آن خواهیم پرداخت.

دانهها چگونه در یک آلیاژ شکل میگیرند؟

دانههای یک آلیاژ هنگام تبدیل از حالت مایع به جامد، یعنی در فرآیند انجماد، شکل میگیرند. هرچند روشهای خاصی برای تولید قطعات به صورت تک کریستال (یعنی تنها یک دانه) وجود دارد اما به طور کلی وقتی فلز از حالت مذاب به حالت جامد تبدیل میشود، دانههای جامد از فازی که از نظر ترمودینامیکی پایدارتر است، در هر نقطهای که فشار، دما و ترکیب شیمیایی ماده اجازه دهد، رسوب میکنند.

این اتفاق به این دلیل روی میدهد که هر دانهای در هر جایی که بتواند، هستهگذاری کرده و رشد میکند تا زمانی که با دانه دیگری برخورد کند. به دلیل تفاوت در جهتگیری ساختارهای بلوری دانهها، در محل تلاقی شبکههای بلوری ناهمراستا، یک مرز دانهای (Grain Boundary) شکل میگیرد. در نهایت، کل فلز از دانههایی با جهتگیری تصادفی تشکیل میشود و ریزساختار استیل در واقع همین ساختار دانهبندی شده است.

ریزساختار استیل چه تأثیری بر خواص مکانیکی آن دارد؟

وقتی نیرویی مانند نیروی غلتکهای نورد بر ورق استیل اعمال و کار مکانیکی روی آن انجام میشود، یعنی انرژی به سیستم افزوده میشود. اگر انرژی کافی برای تغییر شکل پلاستیک وارد شود، شبکههای بلوری تحت تنش قرار میگیرند و نابجاییهای (Dislocation) جدیدی شکل میگیرند. این پدیده ممکن است در نگاه اول به افزایش شکلپذیری منجر شود، چون فضاهای آزاد بیشتری برای حرکت نابجاییها وجود دارد. اما وقتی یک نابجایی به نابحایی دیگری برخورد کند، احتمال ایجاد پدیدهای با نام جنگل نابجایی (Dislocation forest) وجود دارد. جنگل نابجایی سبب افزایش استحکام و سختی و کاهش شکلپذیری قطعات میشود.

به همین دلیل است که آلیاژها به اصطلاح کارسخت میشوند و مقدار تغییر شکل پلاستیکی که یک آلیاژ میتواند پیش از شکست تحمل کند، محدود میشود. فرآیندهای نورد که در تولید ورق استیل مورد استفاده قرار میگیرند در چند مرحله ریزساختار استیل را تغییر میدهند. در هر مرحله اعمال نیرو سبب ایجاد نابجاییها در ریزساختار میشود که میتواند سختی استیل را افزایش دهد. به همین دلیل است که گریدهایی از استیل که قابلت عملیات حرارتی ندارند را میتوان با انجام فرآیندهای کارسرد سخت کرد.

عوامل موثر بر ریزساختار استیل

عملیات حرارتی، جوشکاری، فرآیندهای ریختهگری و فرآیندهای تولیدی از جمله مهمترین عوامل موثر بر ریزساختار استیل هستند. برای مثال افزایش سرعت سرمایش مذاب میتواند دستیابی به ساختاری ریزدانهتر را میسر کند. اما مهمترین فرآیند برای اصلاح ریزساختار، عملیات حرارتی است.

فرآیندهای مخلتف عملیات حرارتی تاثیرات مختلفی نیز بر خواص آلیاژها دارند. برخی از فرآیندهای عملیات حرارتی به منظور افزایش سختی استحکام صورت میگیرند. این فرآیندها اغلب سبب تشکیل ریزساختاری ریزدانه میشود. اما یکی از مهمترین عملیات حرارتی در ورق استیل، عملیات آنیلینگ است. آنیل کردن یک ماده که به اندازه کافی در اثر کارسرد سخت شده است، در اصل ساختار ریزدانهای آن را مجدداً تنظیم میکند تا شکلپذیری آن بازیابی شود. در مراحل مختلف تولید ورق استیل این فرآیند نقشی اساسی در کیفیت محصول نهایی دارد. در طی فرآیند آنیل، دانهها در سه مرحله تغییر میکنند:

- بازیابی(Recovery): دانههای تغییرشکلیافته، ساختار بلوری خود را با حذف یا بازآرایی نواقص اصلاح میکنند.

- تبلور مجدد (Recrystallization): دانههای جدید و بدون نقص جوانه میزنند و دانههایی عاری از عیوب و تنشهای داخلی شکل میگیرند.

- رشد(Growth): دانههای جدید و بدون نقص رشد کرده و سرتاسر ماده رشد میکنند.

نکته مهم در تبلور مجدد لزوم انجام فرآیند کارگرم یا کارسرد قبل از حرارتدهی است. اگر ماده قبل از عملیات حرارتی، انرژی تغییر شکل ذخیرهشدهی کافی نداشته باشد، تبلور مجدد رخ نمیدهد و دانهها به رشد خود ادامه میدهند و حتی بزرگتر از اندازه اولیه میشوند.

تنظیم خواص مکانیکی با کنترل اندازه دانه

با کنترل رشد دانهها، میتوان خواص مکانیکی را تنظیم کرد. مرز دانهها در اصل دیواری از نابجاییهای مرتب شده هستند و مانع حرکت نابجاییها میشوند. اگر رشد دانه محدود شود، تعداد بیشتری دانه کوچک خواهیم داشت؛ این ساختار از نظر دانهبندی «ریز» محسوب میشود. هرچه مرز دانه بیشتر باشد، حرکت نابجایی کمتر شده و در نتیجه استحکام و سختی افزایش مییابد.

در مقابل، اگر اجازه رشد بیشتری به دانهها داده شود، ساختار «درشتدانه» خواهد شد؛ یعنی دانههای بزرگتر، مرزهای کمتری دارند لذا استحکام و سختی آنها کمتر است.

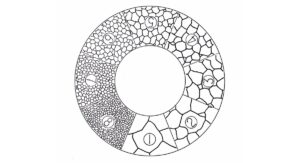

اندازه دانه اغلب با یک عدد بدون واحد بیان میشود. این عدد مقیاسی نسبی است که به قطر متوسط دانهها مربوط میشود؛ هرچه عدد بزرگتر باشد، اندازه دانه ریزتر است. روش اندازهگیری و ارزیابی اندازه دانه در استاندارد ASTM E112 تعریف شده و شامل شمارش تعداد دانهها در یک سطح مشخص است. این کار با متالوگرافی و عکس برداری ریزساختار استیل انجام میشود.

رابطه اندازه دانه با خواص مکانیکی

استحکام و شکلپذیری رابطهای معکوس دارند. برای مثال در دو ورق استیل با جنسی کاملاً مشابه، ورق با استحکام بالاتر، شکل پذیری کمتری دارد. اما این رابطه در مورد اندازه دانه به آن وضوح نیست و نمیتوان ارتباطی مشخص و دقیق بین اندازه دانه و شکلپذیری تعریف کرد.

انواع ریز ساختار استنلس استیل

گریدهای مختلف استیل با توجه به ترکیب شیمیایی و روش تولید، ریزساختارهای مختلفی دارند. به طور کلی آلیاژهای استنلس استیل با توجه ریزساختار، 3 دسته اساسی دارند؛ ریزساختار فریتی، ریزساختار آستنیتی و ریزساختار مارتنزیتی. دو دسته دیگر نیز با نامهای داپلکس و رسوب سخت شونده نیز وجود دارند. ریزساختار داپلکس ترکیب ریزساختار فریتی و آستنیتی است. گریدهای رسوب سخت شونده نیز ترکیب یک فاز ثانویه در یک زمینه است که اغلب فاز زمینه آستنیتی است.

سخن آخر

درک دقیق ریزساختار استیل، از جمله نحوه شکلگیری دانهها، اندازه آنها، توزیع فازها و عیوب بلوری، نقشی مهمی در پیشبینی و کنترل خواص مکانیکی این آلیاژ پرکاربرد ایفا میکند. انتخاب، طراحی و پردازش مناسب ریزساختار نهتنها استحکام، چقرمگی و شکلپذیری استیل را تعیین میکند، بلکه بر رفتار آن در فرآیندهایی مانند شکلدهی، جوشکاری و عملیات حرارتی نیز اثرگذار است. بهعبارتدیگر، ریزساختار، زبان درونی آلیاژهای استنلس استیل است که خواص مکانیکی آن را روایت میکند؛ زبانی که هرچه بهتر فهمیده شود، مهار خواص و بهینهسازی عملکرد قطعه در کاربرد نهایی، قابل اطمینانتر خواهد بود.