Uncategorized @fa, مقالات, مقالات استنلس استیل

کاربرد استیل در بیوگاز

شهریور

رشد سریع تقاضا برای انرژیهای تجدیدپذیر باعث شده بیوگاز بهعنوان یکی از راهکارهای کلیدی در کاهش وابستگی به سوختهای فسیلی مطرح شود. بیوگاز که از تجزیه بیهوازی پسماندهای کشاورزی، دامی و صنعتی تولید میشود، هم به مدیریت پسماند و ضایعات کمک میکند و هم منبعی پایدار برای تولید برق، حرارت و سوخت است.

در این میان، نقش ورق استیل در تولیدات بیوگاز بسیار حیاتی است. تجهیزات صنعتی تولید بیوگاز در معرض شرایطی بسیار خورنده قرار دارند: گاز سولفید هیدروژن (H₂S)، آمونیاک (NH₃)، دیاکسید کربن (CO₂) و رطوبت بالا. گریدهای استنلس استیل یا فولاد زنگ نزن با دوام بالا و قابلیت بازیافت، بهخوبی در این شرایط کار میکنند. به همین دلیل، استفاده از استیل در هاضمها، لولهها، پمپها و حتی واحدهای تصفیه بیوگاز به یک استاندارد جهانی تبدیل شده است. در این مقاله از استیل رخ تصمیم داریم به نقش ورق استیل در تولیدات بیوگاز بپردازیم.

بیوگاز چیست و چگونه تولید میشود؟

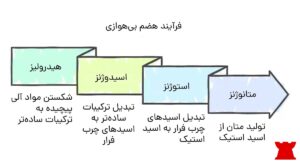

بیوگاز حاصل فرآیند هضم بیهوازی (Anaerobic Digestion) مواد آلی است. این فرآیند شامل سه مرحله اصلی هستند:

- اسیدی شدن (Acidogenesis): تجزیه مواد آلی پیچیده به ترکیبات سادهتر مانند آمونیاک، CO₂ و H₂S.

- استات زایی (Acetogenesis): تبدیل ترکیبات ساده به اسید استیک، هیدروژن و CO₂.

- مرحله متانزایی (Methanogenesis): تولید متان (CH₄) و CO₂ بهعنوان اجزای اصلی بیوگاز.

ترکیب بیوگاز معمولاً شامل ۵۵–۷۰٪ متان، ۲۰–۴۰٪ CO₂، مقادیر کم H₂S و بخار آب است.

این گاز میتواند در موتورهای CHP برای تولید همزمان برق و حرارت استفاده شود یا پس از پالایش به شبکه گاز طبیعی تزریق گردد.

از دیدگاه اقتصادی، بیوگاز یکی از ارزانترین منابع انرژی تجدیدپذیر است. هزینه تولید انرژی از زیستتوده بین ۳۰ تا ۲۰۰ دلار در هر مگاواتساعت برآورد شده، در حالی که هزینه انرژی خورشیدی ۲۰۰ تا ۳۵۰ دلار و بادی ۸۰ تا ۱۲۰ دلار است.

نقش ورق استیل در تولیدات بیوگاز

استنلس استیل به دلیل ویژگیهای زیر بهعنوان ماده اولیه کلیدی در صنایع بیوگاز شناخته میشود:

- مقاومت در برابر خوردگی: گاز H₂S و آمونیاک بسیار خورندهاند. گریدهای 304، 316L و 316Ti مقاومت بالایی در برابر این شرایط دارند.

- دوام و طول عمر: مخازن استیل در صنایع مختلف میتوانند بیش از ۲۰ سال بدون بروز مشکل جدی کار کنند.

- کاهش هزینه نگهداری: در مقایسه با بتن، استیل نیاز به نگهداری و تعمیرات کمتری دارد.

- قابلیت بازیافت: استنلس استیل قابل بازیافت است؛ بنابراین بیش از ۸۰٪ استیل پس از پایان عمر بازیافت میشود.

- سرعت نصب: یک مخزن استیل معمولا ظرف یک هفته ساخت و نصب آن تکمیل میگردد. این ویژگی باعث کاهش زمان ساخت و هزینههای لجستیک میشود.

نقش ورق استیل در تولیدات بیوگاز و استفاده آن در صنعت تولید انرژی

در واحدهای بیوگاز، استیل در بخشهای مختلفی استفاده میشود:

- هاضمها (Digesters): در مخازن اصلی تولید بیوگاز. استیل جایگزین بتن شده زیرا نشتی و خوردگی کمتری دارد.

- همزنها (Agitators): برای یکنواخت کردن دما و کاهش تشکیل پوسته استفاده میشوند.

- پمپها و شیرآلات: اجزای استیل در تماس با مایعات خورنده و لجنهای بیولوژیکی معیارهای مقاومت به خوردگی را دارند.

- لولهها و اتصالات: گرید AISI 316L به دلیل فرمپذیری و مقاومت به خوردگی برای استفاده در لوله و اتصالات بسیار رایج است.

- واحدهای تصفیه (Purification): در بخشهایی که H₂S و بخار آب را حذف میکنند، استفاده از استیل باعث افزایش راندمان پالایش میگردد.

کاربرد استیل در نیروگاه ها

نیروگاههای بیوگاز معمولاً بهصورت (CHP (Combined Heat and Power طراحی میشوند. در این سیستمها:

- متان تولید شده در موتورهای احتراق داخلی مصرف میشود.

- برق تولیدشده وارد شبکه شده یا در محل مصرف میگردد.

- حرارت خروجی موتور برای گرم کردن هاضم یا تأمین گرمایش محیطی استفاده میشود.

استفاده از ورق استیل در مبدلهای حرارتی، مخازن ذخیره، سیستمهای خنککننده و واحدهای پالایش باعث افزایش بهرهوری و کاهش هزینههای عملیاتی میشود.

بر اساس گزارش ISSF، در پایان عمر مفید تجهیزات، استنلس استیل باقیمانده، ارزش اقتصادی بالایی دارد و بهعنوان اسکرپ (Scrap Value)، دوباره به چرخه تولید وارد میشود.

مهمترین پروژههای صنعت بیوگاز در جهان

استفاده از نیروگاههای بیوگاز روشی پایدار برای تامین انرژی است. از آلمان تا چین و ژاپن، تمام پروژههای موفق بیوگاز یک ویژگی مشترک دارند: استفاده از استیل ضدزنگ در ساخت تجهیزات کلیدی. این انتخاب هم راندمان انرژی را افزایش داده و هم هزینه نگهداری این تجهیزات را به حداقل رسانده است. در ادامه چند نمونه مهمترین پروژههای بیوگاز در سراسر جهان معرفی میشوند.

آلمان – نیروگاه Könnern

پیشرو در صنعت بیوگاز با بیش از ۱۰,۰۰۰ واحد فعال است. نیروگاه Könnern در آلمان بزرگترین نیروگاه بیوگاز در جهان توسط شرکت WELTEC BIOPOWER GmbH ساخته شده است.

- این واحد بیوگاز در آلمان با ۱۶ مخزن فولاد ضد زنگ AISI 304 ساخته شده است.

- هر مخزن قطری حدود ۲۵ متر دارد.

- ظرفیت کل نیروگاه: سالانه ۱۵ میلیون مترمکعب بیوگاز.

- ماده خام مورد استفاده: حدود ۱۲۰,۰۰۰ تن ذرت و کود دامی.

- کاربرد: بیوگاز تولیدی برای تولید برق و گرما در یک واحد CHP استفاده میشود.

انتخاب استیل ضد زنگ در این پروژه باعث شد زمان ساخت بسیار کوتاهتر و هزینههای نگهداری بسیار کمتر از مخازن بتنی باشد.

چین – پروژه Wuxi Kaipu

پروژه Wuxi Kaipu یکی از اولین نیروگاههای بیوگاز چین است که در سال 2010 در شهر Wuxi در استان Jiangsu چین راه اندازی و تجهیز شده است.

- تجهیزات: دو هاضم بزرگ، هریک با ظرفیت ۳,۵۶۰ مترمکعب.

- جنس تجهیزات: ساختهشده از استیل ضد زنگ AISI 304 و 316Ti.

- ماده خام: فضولات خوک و پسماندهای کشاورزی.

- ظرفیت تولید: سالانه حدود ۲,۸۰۰ مگاواتساعت برق.

- کاربرد: تزریق برق به شبکه محلی.

استفاده از استیل زنگ نزن موجب شده که این واحد با وجود سطح بالای سولفید هیدروژن در گاز تولیدی، بدون خوردگی و مشکل عملکردی به کار خود ادامه دهد.

آلمان – فرودگاه فرانکفورت (Frankfurt Hahn Airport)

فرودگاه فرانکفورت از سال 2005 بخش بزرگی از انرژی مورد نیاز خود را از طریق بیوگاز تامین میکند.

- ظرفیت تولید برق: ۶۰۰ کیلووات.

- تولید سالانه برق: ۴,۵۶۰ مگاواتساعت.

- تولید حرارت سالانه: ۶,۷۰۰ مگاواتساعت.

- ماده خام: علفهای محوطه فرودگاه و سایر ضایعات گیاهی.

- جنس تجهیزات: استیل زنگنزن AISI 304 و 316Ti.

استفاده از استیل ضد زنگ موجب شده سیستم در محیطی با شرایط آبوهوایی متغیر، بدون افت کیفیت کار کند.

کره جنوبی – نیروگاه Bosung

کره جنوبی سرمایهگذاری گستردهای در تولید بیوگاز انجام داده است. یکی از مهمترین این پروژهها نیروگاه Bosung است.

- ظرفیت تولید برق: سالانه ۷۳۰ مگاواتساعت.

- جنس تجهیزات: فولاد ضدزنگ AISI 304.

- ماده خام: فضولات دامی و پسماند کشاورزی.

انتخاب استیل در تجهیزات این نیروگاه موجب شده که این واحد، حتی با برنامه بهرهبرداری طولانیمدت، هزینه تعمیرات بسیار پایینی داشته باشد.

ژاپن – Shinko Bio Arc

این نیروگاه در سال 2011 در ژاپن آغاز به کار کرده و یکی از مهمترین نیروگاههای تولید بیوگاز در آسیا است.

- ظرفیت پردازش: روزانه ۳۶۰ تن ضایعات غذایی و صنعتی.

- تولید برق: ۸۰۰ کیلووات.

- جنس تجهیزات: استیل زنگنزن 316Ti لمینیتشده (Laminated).

- مزیت: استفاده از ورق استیل نازک و سبک باعث شده حمل و نصب تجهیزات آسانتر و ارزانتر شود.

ملاحظات اقتصادی و زیستمحیطی در صنعت بیوگاز

- هزینه تولید انرژی بیوگاز: ۳۰ تا ۲۰۰ دلار/مگاواتساعت، قابل رقابت با سوختهای فسیلی.

- کاهش دفن زباله: حدود ۵۰٪ جرم ورودی به بیوگاز بهصورت کود آلی قابل استفاده بازمیگردد.

- استیل: کاهش زمان ساخت (کمتر از یک هفته برای هر مخزن)، نگهداری کمهزینه، بازیافت بیش از ۸۰٪.

سخن آخر

بیوگاز یکی از پایدارترین و اقتصادیترین منابع انرژی تجدیدپذیر است. با توجه به شرایط خورنده محیطی این صنعت، نقش ورق استیل در تولیدات بیوگاز حیاتی است. فولادهای ضدزنگ (بهویژه 304 و 316L) در هاضمها، پمپها، لولهها و واحدهای تصفیه استفاده میشوند و علاوه بر افزایش طول عمر تجهیزات، هزینههای نگهداری را کاهش میدهند.

مطالعات موردی در آلمان، چین و ژاپن نشان دادهاند که استیل نهتنها دوام بالایی دارد، بلکه باعث افزایش راندمان و کاهش هزینه چرخه عمر (LCC) نیز میشود. با توجه به پیشبینی رشد سالانه ۲.۵٪ صنعت بیوگاز تا سال ۲۰۳۵ (IEA)، میتوان گفت آینده این صنعت بهشدت وابسته به استفاده گستردهتر از استنلس استیل خواهد بود.