مقالات

گسکت چیست و انواع آن کدام است؟

تیر

“نشت سیالات” در شبکهها و مدارهای فرآوری و انتقال، یکی از آن دغدغههایی است که بسته به نوع سیال در جریان، میتواند فجایعی غیرقابل جبران بوجود آورد. تصور کنید در پالایشگاهی عظیم، سیالات داغ و خطرناک با فشاری بالا درون لولهها در حرکت باشند و ناگهان نشتی رخ دهد! قطعا ادامه این اتفاق قابل پیشبینی است. اینجاست که اهمیت کاربردی این آب بندهای حیاتی در راستای جلوگیری از هرگونه نشتی و بروز مخاطره مشخص میشود.

قطعا میتوان اذعان داشت که گسکتها از آن دسته اجزای کلیدی در سیستمها هستند که در تضمین امنیت و کارایی نقش اساسی ایفا میکنند و انواع مختلفی دارند که در ادامه این مطلب از استیل رخ قصد داریم به بررسی آنها بپردازیم. با ما همراه باشید تا بیشتر با این درزگیرهای مکانیکی و فاکتورهای مهم در انتخاب آنها آشنا شوید.

گسکت چیست؟

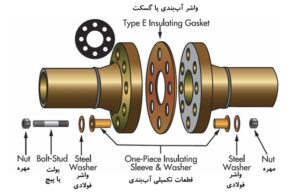

همانطور که میدانید گسکت (Gasket) یا واشر آببندی در محل اتصالات فلنجها، با ممانعت از نشتی سیالات، نوعی آببندی استاتیک را ایجاد میکنند. این واشرها از مواد مختلفی مانند فلزات، کامپوزیتها، گرافیت، آزبست و … ساخته میشوند که بنا به محیط کاری، جنس مناسب برای آنها انتخاب میشود.

بیشتر بخوانید: ورق کامپوزیت استیل چیست؟

ویژگیهای کلیدی گسکت چیست؟

برای انتخاب واشر آب بندی مناسب فلنج، لازم است با توجه به ویژگیهای مورد نیاز، بهترین نوع آن را برای کاربری مدنظرتان انتخاب کنید. در ادامه، 5 ویژگی بسیار مهم در انتخاب گسکت توضیح داده شدهاند.

- تابآوری (Resilience): از آنجا که این قطعات اغلب در صنایعی مانند نفت و گاز و کاربردهای حساس صنعتی بعضاً تحت تنشهای مکانیکی، حرارتی و خستگی قرار دارند، بایستی از انعطافپذیری و تحمل مناسبی برخودار بوده تا دوام خوبی داشته باشند.

- مقاومت در برابر خوردگی (Corrosion Resistant): سیالاتی که در سیستمهای فراوری و خطوط انتقال جریان دارند، ممکن است خورنده باشند. و به همین دلیل درزگیر مورد استفاده در این سیستمها باید در برابر خوردگی مقاومت مناسبی داشته باشد.

این موضوع تا آنجا اهمیت دارد که چنانچه مقاومت واشر در برابر خوردگی کم باشد، میتواند با ایجاد نشتی، سبب از کار افتادن آن سیستم شود. در این راستا امروزه سطح داخلی برخی از گسکتها از جنس استنلس استیل ساخته میشوند تا مقاومت بالایی در برابر خوردگی داشته باشند. البته انتخاب این جنس برای تولید این واشرها سبب طول عمر و دوام آنها نیز میشود.

- مقاومت خزشی (Creep Resistant): در سیستمهایی که دمای سیال بالا است، مقاومت در برابر خزش برای گسکت به فاکتوری اساسی بدل میشود که نیاز است مد نظر قرارگیرد. خزش زمانی رخ میدهد که قطعهای در دمای بالا تحت تنش باشد که این تنش میتواند سبب رخداد شکست در ماده شود.

- تراکمپذیری (Compressibility): این ویژگی میتواند سبب جفت شدن سطح فلنج و گسکت شده و از نشتی جلوگیری کند.

- نفوذناپذیری (Impermeability): با توجه به اینکه بخشی از واشر آب بندی با سیالات در حال عبور، در تماس است، نباید نفوذ پذیر باشد تا سیال از طریق آن نشت کند.

انواع واشر یا گسکت

گسکت غیرفلزی (Non Metallic):

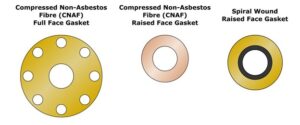

این نوع از واشرها بسیار متداول هستند و حتی برای کاربردهای ساده و غیر صنعتی نیز مورد استفاده قرار میگیرند. جنس این واشرها از لاستیک، گرافیت، پلیمرها، تفلون، PTFE، آزبست، CNAF و … هستند.

این واشرها معمولاً از نوع تخت و دارای دو نوع full face و inside bolt circle type هستند که واشر فول فیس (full face) برای فلنجهای تخت و اتصالات موقتیتر مورد استفاده قرار میگیرند. در حالی که گسکت inside bolt circle type برای فلنجهای RF ( raised surface flanges) و اتصالات دائمی مناسب است.

برخی نکات مهم در مورد این دسته از گسکتها (غیر فلزی) به قرار زیر است:

- استاندارد ASME B 16.21 برای آنها تعریف شده است.

- ارزان و در دسترس هستند.

- به راحتی ناهمواریهای سطح را پرکرده و مانع از نشتی میشوند.

- واشر گرافیتی میتواند تا دمای 500 درجه سانتیگراد مقاومت خود را حفظ کنند.

- از این نوع درزگیر در کاربریهای هیدروکربنی نمیتوان استفاده کرد.

گسکت فلزی (Metalic):

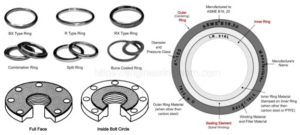

این نوع که با نام گسکت رینگی نیز شناخته میشود، عموما از آهن، فولاد کم کربن، استنلس استیل، سوپرآلیاژهای مونل و … ساخته میشود. واشر آب بند فلزی عموما ضخامت کمی دارند و با محکم شدن اتصالات، با میزان اندکی تغییر شکل، آببندی را به خوبی انجام میدهند. در بیان ویژگیهای واشر آب بندی فلزی میتوان به موارد زیر اشاره کرد:

- استاندارد ASME B 16.20 برای انتخاب و استفاده از واشر آببندی فلزی تبیین شده است.

- قیمت بالایی دارند.

- اغلب برای کاربریهایی با دما و فشار بالا، مورد استفاده قرار میگیرند. نوعی از آن که با سوپرآلیاژ ساخته شده میتواند تا دمای 1200 درجه سانتیگراد را نیز تحمل کند.

- در دو شکل با مقاطع هشت ضلغی و بیضی موجود هستند.

گسکت ترکیبی (Composite) یا نیمه فلزی (Semi-Metallic):

این نوع واشر به دلیل ترکیب فلز و غیرفلز با نام گسکت کامپوزیتی شناخته میشود و بنا به کاربرد در سه نوع اسپیرال ووند (spiral wound gaskets)، پوشش فلزی (metal jacketed gaskets) و کمپروفایل (Cam profile gaskets) تولید میشوند. در ادامه پس از بررسی ویژگیهای این نوع از واشرها، انواع آنها را نیز بررسی مینمایم. برخی از خصوصیات بارز این نوع واشر عبارتند از:

- برای دامنه وسیعی از تغییرات فشار و دما قابل استفاده هستند.

- این گسکتها در مقایسه با نوع فلزی بسیار مقرون به صرفه هستند. اما به دلیل شکنندگی و حساسیت زیاد، باید با احتیاط استفاده شوند.

- واشرهای کامپوزیت عموماً روی فلنجهای RF، فلنجهای نوع نر-ماده و فلنجهای زبانه و شیار استفاده میشوند.

انواع گسکتهای کامپوزیتی

گسکت اسپیرال ووند (Spiral wound gaskets):

این نوع، پرکاربردترین نوع گسکت کامپوزیتی است که تحمل بسیار بالایی داشته و از توانایی مناسبی برای پوشش دادن سطوح دارای بی نظمی برخوردار است. با فشردن اتصالات و پیچها واشر فشرده میشود و ترکیب فلز و پرکننده نرم، میتواند آببندی بسیار خوبی را فراهم کند. برای کاربریهایی که تحت خستگی، ارتعاشات و تنشهای حرارتی هستند، این نوع واشر بسیارکاربردی است.

حلقه داخلی و خارجی، مواد پرکنند و سیم پیچ، سه جز اصلی این واشرها هستند که برای ماده پرکننده از الیاف، تفلون، گرافیت و یا آرامید و از استنلس استیل برای ساخت سیمپیچ استفاده میشود. حلقه بیرونی دارای شیار از نوع V یا W است که در این شیارها، مواد پرکننده سبب میشوند تا قطعه نلغزد و آببندی به درستی صورت پذیرد.

گسکت با پوشش فلزی (Metal jacketed gaskets):

به جای ساختن لایه به لایه سیمپیچی از مواد نرم و سخت، مواد پرکننده نرم در یک لایه از ورق فلزی نازک قرار دارند. مواد پرکننده اغلب از جنس تفلون هستند و لایه فلزی نیز از جنس استنلس استیل ساخته میشود تا مقاوت خوبی در برابر خوردگی داشته باشد.

گسکت کمپروفایل(Cam profile gaskets):

در این نوع، از یک هسته فلزی راه راه استفاده میشود که با استفاده از مواد آببند، پوشانده میشوند. این لایه آببند از جنس گرافیت و PTFE ساخته میشود. این ساختار سبب میشود تا در صنعت کاربردهای زیادی داشته باشد.

فاکتورهای مهم در انتخاب گسکت مناسب

در مرحله طراحی سیستم، انتخاب صحیح گسکت اهمیت بسیار زیادی دارد. چرا که در برخی از موارد، نشتی در خطوط انتقال میتواند صدمات جبران ناپذیری را به دنبال داشته باشد. تا اینجا درباره انواع واشر آب بندی و ویژگیهای هرکدام گفتیم، اما چه گسکتی برای چه کاربردی مناسب است؟ برای پاسخ به این سوال، با در نظر گرفتن تمام ویژگیهای گفته شده، باید به مواردی که در این بخش به آن اشاره میشود توجه کنید و با تطبیق آن با نیازهایتان، گزینه مناسب را انتخاب نمایید. در زیر این عوامل اثرگذار آورده شده است:

- دما: محدوده دمایی سیالاتی که با گسکت در ارتباط هستند، پارامتر بسیار مهمی برای انتخاب نوع گسکت است.

- فشار: فشار کاری گسکت مورد استفاده باید متناسب با دامنه تغییرات فشار سیال باشد.

- تاب آوری: وجود ارتعاشات، تنشهای مکانیکی و دمایی در سیستم، قابلیت ارتجاعی بودن گسکت را الزامی میکند.

- نوع سیال: در صورتی که سیال خورنده باشد، باید از واشری استفاده کرد که در برابر آن مقاومت داشته باشد و دچار خوردگی نشود.

- قابلیت تامین: گسکت نیاز به تعویض دورهای دارد و تامین و تهیه برخی از انواع آن بسیار سخت است. باید سعی شود که در انتخاب به قابلیت تامین آن نیز توجه شود.

- قیمت: انتخاب گسکت با توجه به قیمت آن باید متناسب با نوع پروژه باشد.

- عمر مفید: تناسب عمر مفید گسکت با نیازهای تعمیر و نگهداری سیستم نیز مهم است.

سخن آخر

نشت سیالات از جمله نگرانیهای همیشگی در فعالیتهای صنعتی و غیر صنعتی است که در صورت رخداد، خطرات جانی، مالی، هدر رفتن منابع، آسیب به محیط زیست و توقف سیستمها را به همراه دارد.

در این مقاله سعی بر این بود که در کنار ذکر اهمیت گسکتها، به عنوان اجزای اصلی سیستمهای انتقال سیالات، به عنوان آببند، به انواع مختلف آنها و پارامترهای انتخاب صحیح آنها نیز پرداخته شود. امیدواریم که در این جهت توانسته باشیم اطلاعات مفیدی ارائه دهیم. چنانچه نظری درباره این مقاله داشتید و یا ابهامی برای شما بوجود آمد، حتما آن را در بخش نظرات با ما در میان بگذارید.