مقالات, مقالات استنلس استیل, مقالات ورق استیل

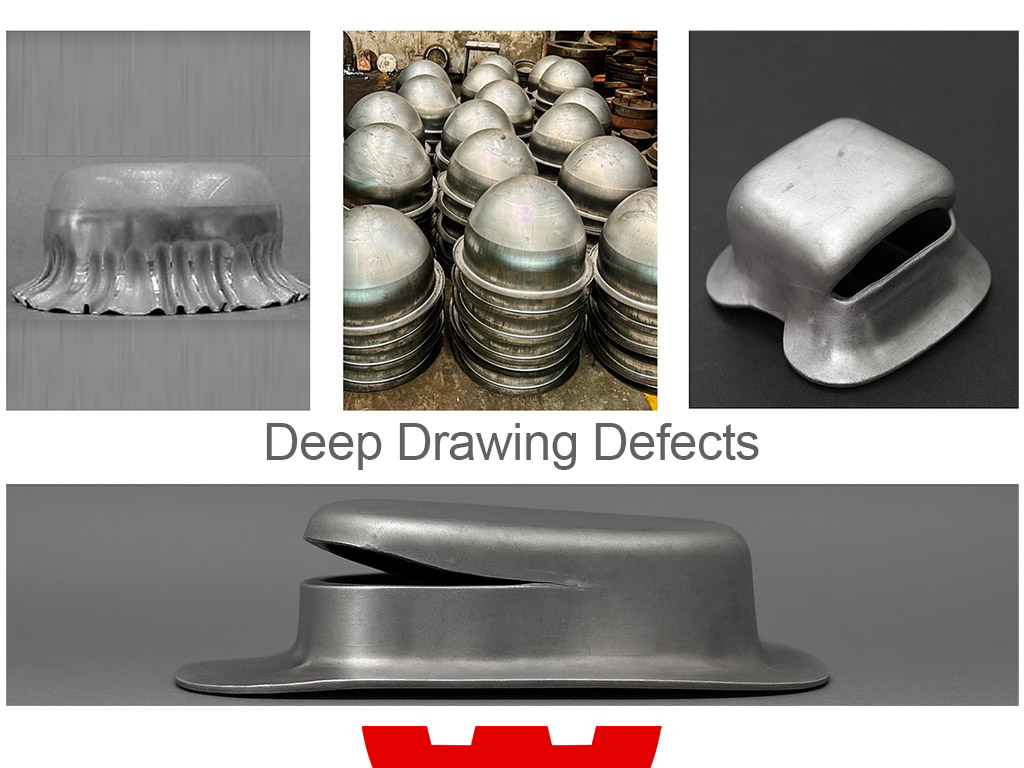

عیوب رایج در کشش عمیق ورق استیل

مرداد

کشش عمیق یکی از مهمترین فرآیندهای شکلدهی فلزات است که به کمک آن میتوان ورقهای فلزی را به قطعات سه بعدی پیچیده تبدیل کرد. این فرآیند در صنایع مختلف از جمله خودروسازی، لوازم خانگی، تجهیزات آشپزخانه صنعتی، صنایع غذایی و دارویی، و حتی در بخش نفت و گاز کاربرد فراوان دارد. در بین انواع ورقهای فلزی، ورق استیل به دلیل مقاومت به خوردگی، دوام مکانیکی بالا و ظاهر براق و زیبا، کاربرد زیادی در صنعت دارد. به همین جهت نیز کشش عمیق ورق استیل فرآیندی مهم در شکلدهی ورق استیل است.

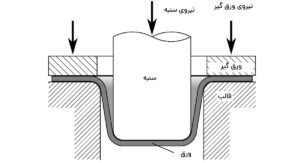

کشش عمیق فرآیندی است که در آن ورق استیل با کمک سنبه (Punch) به داخل قالب (Die) فشرده میشود و با تغییر شکل پلاستیک، فرم قالب را به خود میگیرد. در این میان، نیروی ورقگیر (Blank Holder Force) وظیفه کنترل حرکت و جریان ورق را دارد تا از ایجاد چین یا لغزش جلوگیری کند. در مورد ورق استیل، به دلیل ضریب اصطکاک بالا و تمایل به سختکاری سریع، احتمال بروز عیوب بیشتر از فلزات معمولی است. بنابراین شناخت عیوب کشش عمیق و روشهای کنترل آنها، برای تولید قطعات با کیفیت ضروری است. در ادامه به بررسی کشش عمیق ورق استیل و عیوب ناشی از این فرآیند میپردازیم.

چرا استنلس استیل برای شکل دهی مناسب است؟

آلیاژهای استنلس استیل به دلیل عناصر آلیاژی موجود در ترکیب شیمیاییشان (به خصوص کروم و نیکل) قابلیت شکلپذیری بالایی دارند. فرآیند مختلف شکل دهی از جمله، نورد گرم، نورد سرد، فورج، اکستروژن، کشش عمیق و … برای شکلدهی این آلیاژها مورد استفاده قرار میگیرند. کشش عمیق یا Deep Drawing مهمترین فرآیند شکلدهی ورق است. آلیاژهای استنلس استیل برای این فرآیند بسیار مناسب هستند. حتی برخی از گریدها با کیفیت خاص برای این فرایند و با نام DDQ یا Deep Drawing Quality تولید میشوند.

با وجود خواص شکل دهی عالی استنلس استیل، در فرآیند کشش عمیق ورق استیل ممکن است به دلیل انتخاب اشتباه پارامترها فرایند شکلدهی، مشکلاتی نیز در محصول نهایی ساخته شده از ورق استیل به وجود آید. یکی از مهمترین خواص استیل که میتواند منجر به پدید آمدن عیوبی در ورق استیل شود، کارسختی بالای آن است. این پدیده را باید در تمامی فرآیندهای شکلدهی استیل مد نظر قرار داد. در این مطلب قصد داریم به بررسی عیوب رایج مانند چروکیدگی، پارگی، گوشوراهای شدن و …. بپردازیم و راهکارهایی برای جلوگیری از آنها ارائه دهیم.

عیوب کشش عمیق ورق استیل

فرآیند کشش عمیق ورق استیل شامل اعمال نیرو بر ورق استیل از طریق سنبه و تغییرشکل پلاستیک در قطعه است. بدیهی است که با اعمال این نیرو ممکن است عیوبی نیز رخ دهد. به همین جهت نیاز است تا برای جلوگیری از هدر رفت مواد و عدم ایجاد مشکلات فرمدهی ورق استیل با رعایت نکاتی از رخ دادن این عیوب پیشگیری کنیم.

چروکیدگی (Wrinkling): چروکیدگی زمانی رخ میدهد که ورق در حین ورود به قالب، به جای کشیده شدن یکنواخت، شروع به تغییر شکل در یک منطقه خاص کند. این پدیده معمولاً در ناحیه لبه قطعه دیده میشود و علاوه بر ایجاد ظاهری نامطلوب، میتواند باعث تمرکز تنش و شکست زودهنگام شود. علت اصلی چروکیدگی، کم بودن نیروی ورقگیر یا نامناسب بودن هندسه و زوایای قالب و شرایط روانکاری است.

برای جلوگیری از این عیب، باید نیروی ورقگیر بهگونهای تنظیم شود که مانع جمع شدن لبه ورق شود اما آن را بیش از حد محدود نکند. استفاده از روانکار مناسب، بهویژه روانکارهای تخصصی برای استیل که اصطکاک را کاهش میدهند، کمک زیادی به کاهش این عیب میکند. همچنین طراحی شعاعهای ورودی قالب به شکل تدریجی و بهینه، باعث توزیع بهتر تنش در ورق و کاهش احتمال ایجاد چین میشود. از طرف دیگر برای کشش برخی قطعات پیچیده لازم است مراحل متعدد کشش در قالبهای مختلف را پیشبینی کرد.

پارگی (Tearing): پارگی خطرناکترین عیب در کشش عمیق ورق استیل است که به معنای شکست کامل ورق در حین فرآیند است. این مشکل زمانی رخ میدهد که تنش وارد بر ورق از حد شکل پذیری و درصد ازدیاد طول مجاز (Elongation) آن فراتر رود. در ورقهای استیل، پارگی معمولاً به دلیل نسبت کشش زیاد، شعاع کوچک قالب، نیروی زیاد سنبه یا وجود عیوب متالورژیکی در ورق رخ میدهد. تمام این موارد سبب تمرکز تنش در ورق میشوند و تغییر شکل به صورت موضعی در نقطهای خاص صورت میگیرد. هنگامی که نیروی وارده به ورق منطقهای خاص را تحت تغییر شکل پلاستیک به مقدار زیاد قرار دهد به طوری که میزان تغییر شکل از حد تحمل ماده بیشتر شود، ورق به اصطلاح پاره میشود.

برای جلوگیری از پارگی، باید نسبت کشش را در محدوده مجاز نگه داشت، شعاع قالب و سنبه را افزایش داد، نیروی سنبه را کنترل کرد و از ورق استیل با کیفیت بالا استفاده نمود. همچنین انجام فرآیند در چند مرحله میتواند فشار وارد بر ورق را کاهش داده و خطر پارگی را به حداقل برساند.

گوشوارهای شدن (Earing): گوشوارهای شدن یا Earing به ایجاد برآمدگیهای یکنواخت در لبه قطعه گفته میشود که معمولاً ناشی از ناهمسانگردی ساختار دانههای فلز است. این عیب بیشتر در ورقهایی که جهتگیری دانهها در فرآیند نورد به شکل یکنواخت نبوده رخ میدهد.

برای پیشگیری، باید از ورقهایی با ساختار دانهای یکنواخت استفاده کرد یا زاویه برش ورق را نسبت به جهت نورد تغییر داد. کنترل کیفیت ورق استیل، نقش مهمی در کاهش این عیب دارد.

نازکشدگی (Thinning): نازکشدگی به معنای کاهش ضخامت ورق در بخشهایی از قطعه است که بیشترین کشیدگی را تجربه میکنند. این عیب در کشش عمیق ورق استیل به دلیل سختکاری سریع، شدیدتر دیده میشود و در صورت کنترل نشدن، میتواند به پارگی منجر شود. اصطکاک زیاد بین ورق و قالب، شعاعهای کوچک قالب یا سنبه، و سرعت بالای کشش از مهمترین عوامل این عیب هستند.

برای پیشگیری، باید طراحی قالب بهگونهای باشد که تغییر شکل بهصورت تدریجی و یکنواخت انجام شود. استفاده از شعاعهای بزرگتر در لبههای قالب و سنبه، روانکاری باکیفیت و کاهش سرعت کشش، روشهای موثری برای کاهش نازکشدگی هستند. همچنین تقسیم فرآیند کشش به چند مرحله به جای یک مرحله، میتواند فشار وارد بر ورق را کاهش دهد.

گردنی شدن (Necking): گردنی شدن به نازکشدگی موضعی در یک نقطه خاص گفته میشود که اغلب پیش از شکست ورق استیل رخ میدهد. این پدیده زمانی رخ میدهد که تنشها به شکل غیریکنواخت در ورق توزیع شوند و یک بخش، بیش از توان ماده کشیده شود. در ورق استیل، این مسئله میتواند به دلیل طراحی نامناسب قالب یا استفاده از ورق با کیفیت پایین رخ دهد.

برای جلوگیری از گردنی شدن، باید نسبت کشش (Drawing Ratio) به حد مناسب کاهش یابد و در صورت نیاز، فرآیند در چند مرحله انجام شود. استفاده از ورق استیل با فرمپذیری بالا، مانند گرید ۳۰۴، و بهینهسازی طراحی قالب نیز از دیگر روشهای موثر است.

برگشت فنری (Spring Back): برگشت فنری پدیدهای است که طی آن ورق پس از برداشتن نیرو، تا حدی به شکل اولیه خود بازمیگردد. این امر به دلیل خاصیت الاستیک فلز اتفاق میافتد و در ورقهای استیل آستنیتی به دلیل مدول الاستیسیته نسبتا پایین، بیشتر دیده میشود.

برای کنترل این عیب، میتوان قطعه را کمی بیش از شکل نهایی کشید (Overdrawing) تا پس از برگشت فنری، شکل نهایی مطلوب حاصل شود. همچنین استفاده از طراحی قالب با در نظر گرفتن این پدیده، راهکار دیگری است.

عیوب سطحی (Surface Defects): عیوب سطحی شامل خراش، اثر ابزار و ترکهای ریز روی سطح قطعه هستند که هم از نظر ظاهری و هم از نظر عملکردی مشکلساز میشوند. این عیوب معمولاً به دلیل زبری بیش از حد سطح قالب، وجود ذرات خارجی در روانکار یا تماس ناصحیح ورق با ابزار ایجاد میشوند.

برای پیشگیری، باید قالبها را پرداختکاری کرد و روانکارها را تمیز و عاری از ذرات خارجی نگه داشت. استفاده از روانکارهای تخصصی استیل و کنترل مداوم کیفیت سطح ابزار، اهمیت زیادی دارد.

کاربرد کشش عمیق ورق استیل

کشش عمیق ورق استیل به دلیل ترکیب منحصربهفردی از مقاومت مکانیکی بالا، مقاومت عالی در برابر خوردگی و ظاهر براق، در تولید طیف گستردهای از محصولات صنعتی و مصرفی کاربرد دارد. در صنایع لوازم خانگی، از این فرآیند برای ساخت سینکهای ظرفشویی، بدنه ماشین لباسشویی، اجزای یخچال و ظروف پختوپز مانند قابلمهها استفاده میشود. در حوزه تجهیزات آشپزخانه صنعتی و رستورانی، کشش عمیق امکان تولید مخازن، سینیها و اجزای مقاوم به شستوشوی مکرر را فراهم میکند. در صنایع غذایی و دارویی، از قطعات استیل کششعمیقشده برای ساخت محفظهها، ظروف نگهداری و تجهیزات فرآوری استفاده میشود که بهداشتی بودن و تمیزکاری آسان در آنها اهمیت بالایی دارد.

عوامل کلی ایجاد عیوب در کشش عمیق ورق استیل

بررسیها نشان میدهد که بیشتر عیوب کشش عمیق ناشی از پنج عامل اصلی هستند:

۱. انتخاب نامناسب ورق (از نظر جنس، ضخامت و کیفیت سطح)

۲. طراحی غیربهینه قالب و سنبه

۳. تنظیمات نادرست فرآیند

۴. روانکاری ناکافی یا نامناسب

۵. شرایط محیطی نامناسب مانند دمای ورق و قالب

سخن آخر

کشش عمیق ورق استیل فرآیندی حساس است که کوچکترین خطا در طراحی، تنظیمات یا انتخاب مواد میتواند به ایجاد عیوب جدی منجر شود. حتی پس از آببندی قالب، تغییر منابع تامین ورق نیز بر کیفیت تولید اثرگذار است. شناخت عیوب کشش عمیق و درک مکانیزم ایجاد آنها، کلید پیشگیری و بهینهسازی فرآیند است. با اجرای روشهای پیشگیرانه، استفاده از ورق با کیفیت و بهینهسازی طراحی ابزار، میتوان کیفیت قطعات تولیدی را به شکل قابل توجهی افزایش و میزان ضایعات را کاهش داد.