مقالات, مقالات استنلس استیل

پرکاربردترین آلیاژهای جهان

آبان

دنیای فلزات صنعتی بدون آلیاژها معنایی ندارد. آلیاژها ستون فقرات تمام صنایع مدرن هستند؛ از موتور هواپیما و رآکتورهای هستهای گرفته تا تلفن همراهی که در دست ماست. آلیاژ در واقع ترکیبی هوشمندانه از دو یا چند فلز (یا غیرفلز) است که هدف آن بهبود ویژگیهایی مانند استحکام، مقاومت در برابر خوردگی، چقرمگی، رسانایی یا بسیاری خصوصیات دیگر است است. بیش از ۹۵ درصد از محصولات فلزی مورد استفاده در جهان از آلیاژها ساخته میشوند و امروزه تولید جهانی فولاد آلیاژی از مرز ۱.۹ میلیارد تن در سال گذشته است، همچنین آلومینیوم و نیکل نیز رشدی دو رقمی در صنایع هوافضا و انرژی را تجربه میکنند. در این مقاله، بررسی میکنیم که آلیاژهای معروف چه آلیاژهایی هستند، چگونه ساخته میشوند و کدامها بیشترین نقش را در صنایع جهان دارند.

آلیاژهای معروف کدامند و چگونه تولید میشوند؟

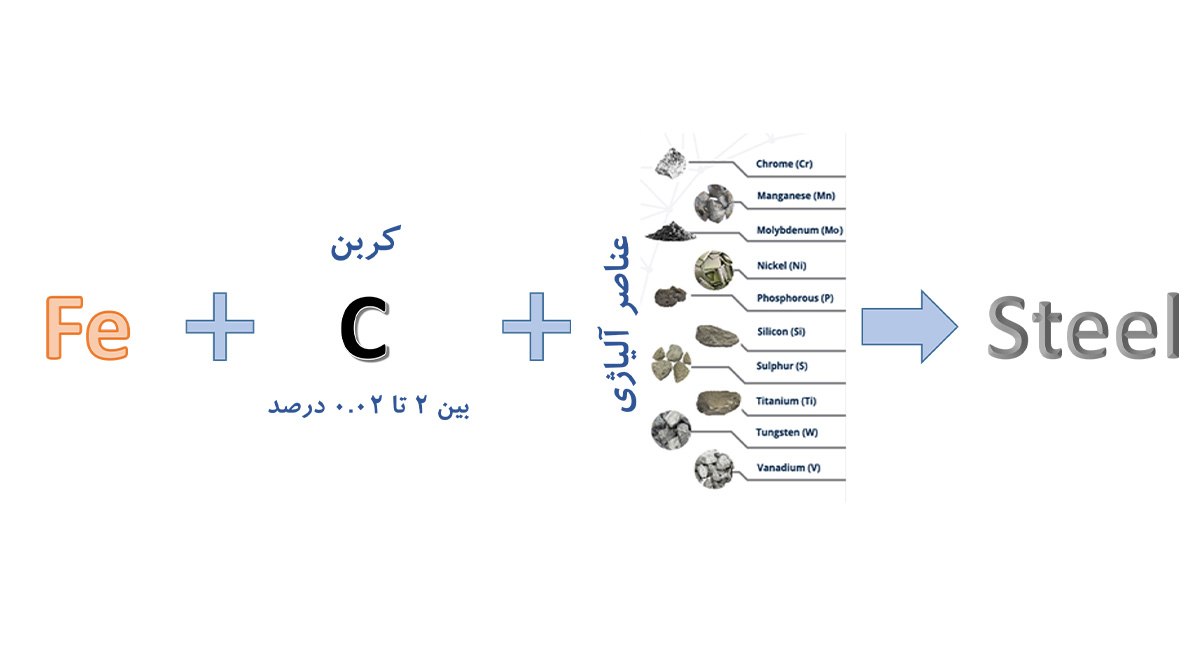

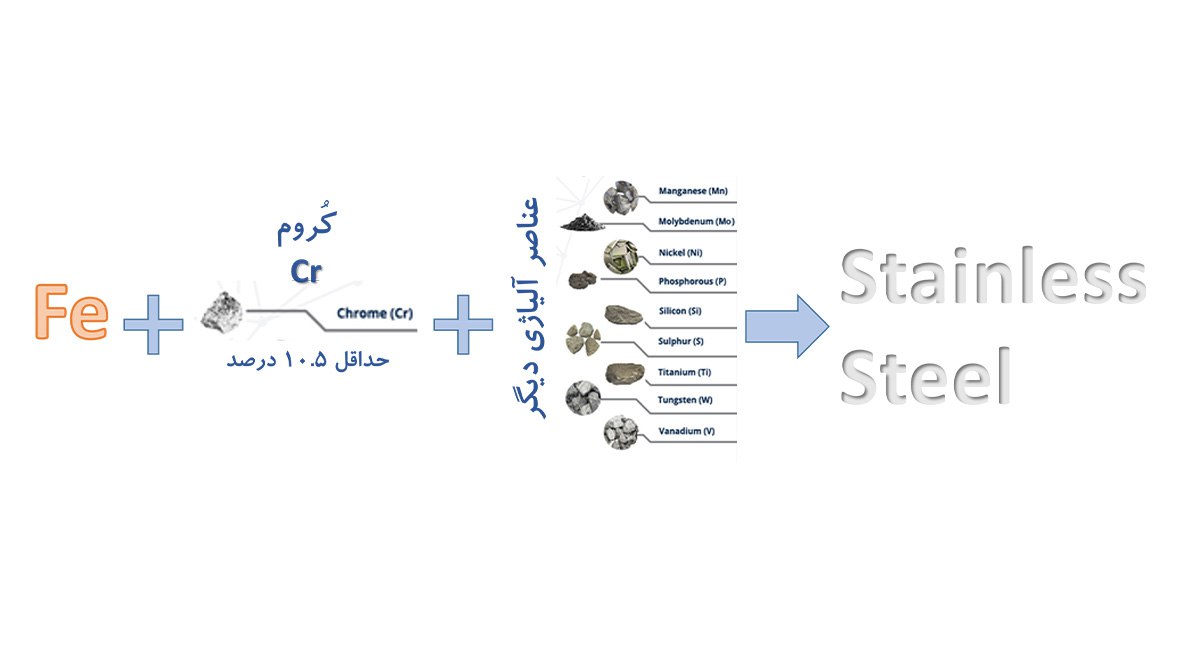

پیش از بررسی پرکاربردترین آلیاژهای صنعتی بهتر است ابتدا با مفاهیمی کلی آشنا شویم که آلیاز چیست؟ آلیاژ ترکیبی از دو یا چند عنصر است (حداقل یکی فلز) که هدف از آن، بهبود ویژگیهای فیزیکی یا شیمیایی فلز پایه است. برای مثال، فولاد حاصل ترکیب آهن با مقدار کمی کربن است که باعث افزایش چند برابری استحکام نسبت به آهن خالص میشود. برای بهبود خواص مختلف عناصر دیگری نیز میتواند به ترکیب شینیایی آلیاژها اضافه شود. برای مثال افزودن مقدار حداقل 10.5 درصد کروم به ساختار فولاد سبب تشکل آلیاژهای استنلس استیل یا فولاد ضدزنگ میشود.

به طور کلی آلیاژها به دو نوع اصلی تقسیم میشوند:

- آلیاژهای جامد محلولی (Solid Solution Alloys): در این نوع، اتمهای عناصر آلیاژی در شبکهی فلز پایه حل میشوند، مثل برنج (مس + روی).

- آلیاژهای ترکیبی (Compound Alloys): این دسته آلیاژهایی هستند که در آنها بین عناصر پایه ترکیبات بینفلزی (Intermetallic Compounds) پایدار و مشخص تشکیل میشود.

استنلس استیل (فولاد زنگنزن) آلیاژ جامد محلولی است. در آن، اتمهای کروم، نیکل، مولیبدن و دیگر عناصر در شبکهی بلوری آهن حل میشوند.

روشهای تولید و بهبود آلیاژها

برای تولید آلیاژهای مورد استفاده در صنعت، روشهای مختلفی وجود دارد. پس از تولید نیز برای بهبود خواص آنها نیاز به انجام فرآیندهای ثانویه است.

- ذوب و ریختهگری (Casting): فلزات پایه و عناصر آلیاژی در کورههای القایی ذوب شده و در قالبها ریخته میشوند. این روش برای تولید فولاد، چدن، آلومینیوم و برنج رایج است.

- متالورژی پودر (Powder Metallurgy): در تولید سوپرآلیاژهای نیکل یا تیتانیوم که به همگنی بالا نیاز دارند از این روش استفاده میشود.

- افزودن عناصر آلیاژی:

- کروم (Cr): افزایش مقاومت در برابر خوردگی

- نیکل (Ni): افزایش پایداری حرارتی

- مولیبدن (Mo): مقاومت در دمای بالا

- وانادیوم و تیتانیوم: افزایش استحکام و مقاومت خستگی

- عملیات حرارتی (Heat Treatment): ابن فرآیندها با کنترل دقیق دما در زمانبندی مشخص برای تنظیم خواص مکانیکی (مثل سختی و چقرمگی)، روی فلزات و آلیاژها انجام میشود. عملیات حرارتی عموما پس از تولید قطعات و یا به منظور بهبود خواص آلیاژها برای تولید قطعات انجام میشود. این فرآیند را نمیتوان به عنوان روش تولید آلیاژهای صنعتی دانست، بلکه فرآیندی است تکمیلی در تولید پرکاربردترین آلیاژهای صنعتی.

خوب است بدانید که تغییر درصد عناصر آلیاژی تنها به میزان یکدهم درصد میتواند تفاوتی محسوس در استحکام یا سایر ویژگیهای آلیاژ ایجاد کند.

فرآیندهای مهندسی در طراحی آلیاژها

در علم طراحی مواد، طراحی آلیاژها دیگر بر پایه آزمون و خطا نیست، بلکه به کمک مدلسازیهای عددی و محاسبات ترمودینامیکی (Thermo-Calc, CALPHAD) انجام میشود. این روشها امکان پیشبینی رفتار آلیاژ قبل از تولید را فراهم میکنند. در صنایع امروزی، مهندسان مواد با استفاده از نرمافزارهایی مانند JMatPro و Pandat میتوانند خواص مکانیکی (مثل سختی، استحکام، دمای ذوب و مقاومت به خوردگی) را شبیهسازی کنند. به عنوان مثال، افزودن حدود 2 تا 3 درصد مولیبدن به فولاد زنگنزن 304 میتواند مقاومت آن در محیطهای کلرایدی را به طور قابل توجهی افزایش دهد.

همچنین استفاده از فناوری (Machine Learning Alloy Design (MLAD باعث شده شرکتهای بزرگ مانند Hitachi Metals و Sandvik بتوانند آلیاژهای جدید را در کمتر از ۶ ماه توسعه دهند، فرایندی که قبلاً چند سال طول میکشید. از طرف دیگر به تدریج هوش مصنوعی به عنوان دستیاری قدرتمند برای مهندسان، توان توسعه آلیاژها را دستخوش تحولات چشمگیری خواهد کرد.

پرکاربردترین آلیاژها در دنیا

تمام آلیاژهای تولید شده در دنیا برای کاربردهای عمومی و تخصصی ساخته شدهاند. اما برخی از آلیاژها با توجه به خواص و ویژگیهایشان، در طیف گستردهتزی از صنایع قابل استفاده هستند. در ادامه برخی از پرکاربردترین آلیاژهای جهان ذکر شدهاند.

۱. فولادهای ضدزنگ (Stainless Steel – AISI 304, 316)

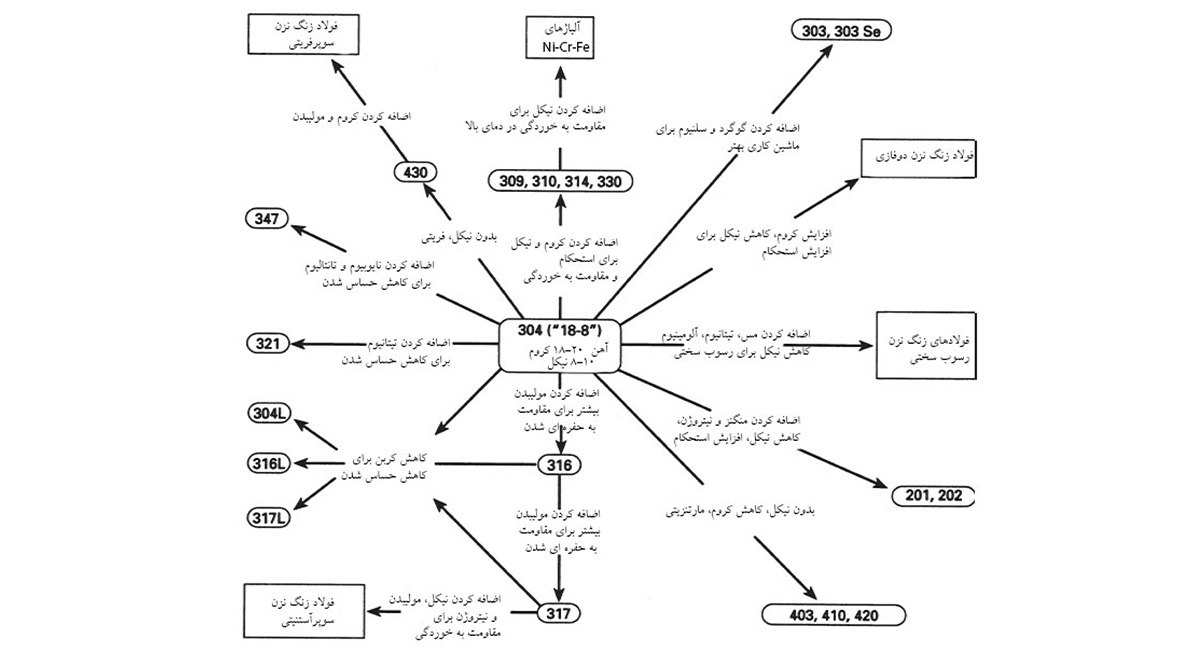

این دو گرید از جمله پرکاردترین آلیاژهای جهان هستند. ترکیب اصلی آنها شامل ۱۸٪ کروم و ۸٪ نیکل است. استیل 316 نسبت به استیل 304 حدود 2 تا 3 درصد مولیبدن نیز دارد که مقاومت فوق العاده خوبی در محیطهای کلریدی و شرایط سخت خوردگی ایجاد میکند.

ویژگیها:

- مقاومت بالا در برابر زنگزدگی، رطوبت و مواد شیمیایی

- قابلیت جوشکاری و پرداخت بالا

- پایداری مکانیکی تا دمای ۸۰۰ درجه سانتیگراد

- قابلیت بازیافت ۱۰۰٪

کاربرد:

صنایع غذایی، داروسازی، پزشکی، انرژی و ساخت تجهیزات دریایی.

سالانه بیش از ۵۸ میلیون تن فولاد زنگنزن تولید میشود و چین و هند دو تولیدکنندهی عمده آن هستند.

۲. آلیاژهای آلومینیوم (Al-Mg-Si – سری ۶۰۰۰ و ۷۰۰۰)

آلومینیم اغلب در صنعت به صورت آلیاژ استفاده میشود؛ چرا که آلومینیوم خالص نرم است. افزودن منیزیم و سیلیسیم استحکام آن را چند برابر میکند. همچنین این عناصر قابلیت تولید به روشهای مختلف را نیز افزایش میدهند. به عنوان مثال Si سبب سیالیت بهتر و افزایش قابلیت ریخته گری میشود.

ویژگیها:

- چگالی پایین ( 2.7g/cm³)

- هدایت حرارتی و الکتریکی بالا

- مقاومت به خوردگی

- بازیافتپذیری تا ۹۰٪

کاربرد:

در خودروسازی، هوافضا، دوچرخهها، بدنهی قطارها و پنلهای ساختمانی.

جالب است بدانید که در ساخت هر هواپیمای بوئینگ ۷۸۷ بیش از ۸۰٪ از سازهها از آلیاژهای آلومینیوم ساخته شدهاند.

۳. آلیاژهای تیتانیوم (Ti-6Al-4V)

این آلیاژها به «طلای خاکستری» معروف هستند. نسبت استحکام به وزن آنها از فولاد بیشتر و وزنشان ۴۵٪ کمتر است. آلیاژهای تیتانیوم اغلب برای مقاومتهای حرارتی بالا و تحمل خزش استفاده میشوند.

ویژگیها:

- زیستسازگار و مقاوم در برابر خوردگی

- استحکام کششی حدود ۹۰۰ مگاپاسکال

- پایداری در دمای بالا

کاربرد:

در صنایع هوافضا، پزشکی و نظامی.

استفاده از تیتانیوم در سازههای هوافضا تا ۳۰٪ کاهش وزن کل را به همراه دارد.

۴. برنج (Brass – Cu-Zn)

آلیاژهای پایه مس از قدیمیترین آلیاژهای ساخته شده به دست بشر هستند. آلیاژهای مس و روی کاربردهای گستردهای در ساخت مصنوعات تزینی و همچنین قطعات صنعتی دارند.

ویژگیها:

- هدایت حرارتی و الکتریکی مناسب

- مقاومت در برابر زنگ زدگی در اثر رطوبت

- چکشخواری بالا

کاربرد:

شیرآلات، ابزار موسیقی، قطعات الکتریکی.

۵. برنز (Bronze – Cu-Sn)

برنز یا مفرغ قدیمیترین آلیاژ ساخته شده به دست بشر است. این آلیاژ از دیرباز در ساخت مجسمهها و ابزار مورد استفاده قرار گرفته است.

ویژگیها:

- مقاومت در برابر خوردگی محیطی و حتی دریایی

- اصطکاک پایین

کاربرد:

بلبرینگها، مجسمهسازی، سکهزنی.

۶. سوپرآلیاژهای نیکل و کبالت (Inconel, Hastelloy)

این آلیاژها در دمای بالا (تا ۱۱۰۰ درجه سانتیگراد) خواص خود را حفظ میکنند. سوپرآلیاژهای پایه نیکل مقاومت خوبی در برابر مواد خورنده دارند. برای مثال گرید هستلوی C276 مقاومت فوق العادهای در محیطهای اسیدی دارد.

ویژگیها:

- مقاومت به اکسیداسیون

- پایداری در شوک حرارتی

- عمر طولانی در توربینها و موتورهای جت

کاربرد:

صنایع گازی، نفت، شیمیایی و هوافضا.

گزارش ها حاکی از این است که بازار سوپرآلیاژها در جهان ارزشی بیش از ۱۵ میلیارد دلار دارد.

انواع آلیاژهای پرکاربرد در دنیا

پرکاربردترین آلیاژهای صنعتی بر اساس عنصر آلیاژی اصلی دسته بندی میشوند. آلیاژهای آهنی و غیر آهنی مهمترین طبقه بندی در آلیاژهای صنعتی به حساب میآیند. با پیشرفت علم و تکنولوژی آلیاژهای سبک و پیشرفته نیز به این دو دسته افزوده شدهاند.

آلیاژهای آهنی (Ferrous Alloys)

- فولاد کربنی، فولاد زنگنزن، فولاد ابزار، فولاد داپلکس، چدنها

- مزیت: استحکام بالا، ارزان، فراوانی منابع

- عیب: وزن زیاد و حساسیت به زنگزدگی در صورت عدم آلیاژسازی مناسب

آلیاژهای غیرآهنی (Non-Ferrous Alloys)

- آلیاژهای بر پایه آلومینیوم، مس، نیکل، تیتانیوم

- سبکتر، مقاومتر در برابر خوردگی، مناسب برای صنایع مدرن

آلیاژهای سبک و پیشرفته (Advanced Alloys)

- آلیاژهای منیزیم (Mg-Al-Zn)

- آلیاژهای حافظهدار (NiTi)

- آلیاژهای نانوساختار (Nano-Lattice Alloys)

مطالعات نشان داده است که آلیاژهای نانویی آلومینیوم تا ۴ برابر مقاومتر از آلومینیوم معمولی و ۶۰٪ سبکتر از فولاد هستند.

رفتار آلیاژها در برابر خستگی و تنش حرارتی

یکی از پارامترهای کلیدی در انتخاب آلیاژ، رفتار آن در برابر خستگی مکانیکی (Fatigue) و تنش حرارتی (Thermal Stress) است. در صنایع نیروگاهی و هوافضا، آلیاژ باید بتواند در سیکلهای دمایی شدید (از ۲۰ تا ۱۰۰۰ درجه سانتیگراد) خواص خود را حفظ کند.

- سوپرآلیاژ Inconel 718 تا بیش از ۱۰۰۰ سیکل حرارتی در ۹۸۰درجه سانتیگراد بدون افت استحکام دوام میآورد.

- فولاد داپلکس (Duplex Stainless Steel) در خطوط نفت و گاز خلیج فارس، به دلیل ساختار دوفازی فریت-آستنیت، مقاومت خستگیاش حدود ۱.۷ برابر فولاد 316 است.

- آلیاژ تیتانیوم Ti-6Al-4V نیز ضریب خستگی بالایی دارد و در تیغههای کمپرسور موتورهای جت کاربرد دارد.

مطالعات نشان میدهد که انتخاب صحیح عملیات حرارتی (مثل کوئنچ و تمپر) میتواند مقاومت خستگی فولادهای صنعتی را تا ۲۵٪ افزایش دهد.

کاربرد آلیاژها در صنایع مختلف

در کاربردهای مختلف، آلیاژهای متنوعی میتوانند ایفای نقش کنند. انتخاب مناسبترین متریال همواره چالشی مهم در صنعت به حساب میآید. در ادامه ذکر شده است که در هر صنعت چه آلیاژهایی نقش مهم و پررنگی دارند.

صنعت خودرو

در هر خودروی مدرن، بیش از ۷۰٪ از قطعات از آلیاژهای فولاد و آلومینیوم ساخته میشوند.

- هر ۱۰٪ کاهش وزن خودرو = ۷٪ کاهش مصرف سوخت را در پیش دارد.

- استفاده از فولاد AHSS و آلومینیوم 6061 موجب کاهش آلایندگی CO₂ تا ۱۲٪ میشود.

صنعت هوافضا

- در هواپیمای Airbus A350 بیش از ۵۰٪ از بدنه از آلیاژهای تیتانیوم و آلومینیوم است.

- در موتورهای جت، آلیاژ Inconel 718 دمایی تا ۱۱۰۰ درجه را تحمل میکند.

انرژی و نیروگاهها

سوپرآلیاژهای نیکل و فولاد داپلکس در توربینهای گازی و خطوط انتقال گاز بهکار میروند.

در نیروگاههای سیکل ترکیبی، دمای پرهها به بیش از ۹۵۰درجه سانتیگراد میرسد و آلیاژهای نیکلدار تنها گزینهی پایدار هستند

پزشکی و ایمپلنت

آلیاژهای تیتانیوم (Ti-6Al-4V) و فولاد 316L به دلیل زیستسازگاری و مقاومت در برابر خوردگی، در ساخت ایمپلنتها، ابزار جراحی و دندانپزشکی استفاده میشوند.

نقش آلیاژها در توسعه پایدار و کاهش مصرف انرژی

صنعت جهانی فلزات یکی از بزرگترین تولیدکنندگان CO₂ است؛ اما آلیاژهای مدرن میتوانند بخشی از راهحل باشند.

- فولادهای سبک با استحکام بالا (AHSS) امکان کاهش وزن خودرو را بدون کاهش ایمنی فراهم میکنند؛ این آلیاژها سالانه موجب صرفهجویی بیش از ۱۵ میلیون تُن سوخت در جهان میشوند.

- آلیاژهای آلومینیوم و منیزیم در حملونقل دریایی و هوایی باعث کاهش چشمگیر مصرف انرژی میشوند.

- آلیاژهای مقاوم در برابر خوردگی (مانند 2205 Duplex) باعث افزایش عمر خطوط انتقال نفت و کاهش دفعات تعمیر میشوند؛ هر ۱۰ سال افزایش عمر معادل کاهش ۱۲٪ انتشار کربن غیرمستقیم است .

افزون بر آن، بیش از ۸۰٪ آلیاژهای فولادی و آلومینیومی قابلیت بازیافت دارند، و بازیافت آنها تنها به ۲۵٪ انرژی تولید اولیه نیاز دارد که یکی از مهمترین دستاوردهای مهندسی مواد در راستای توسعه پایدار است.

سخن آخر

از فولاد زنگنزن تا تیتانیوم و سوپرآلیاژهای نیکل، آلیاژها قلب تپندهی دنیای مهندسی و فناوری هستند. هیچ آلیاژی بهترین مطلق نیست؛ هرکدام در شرایط خاصی برتری دارند؛ فولاد در استحکام، آلومینیوم در وزن، تیتانیوم در دوام، و نیکل در مقاومت حرارتی. بههمین دلیل است که مهندسی مواد بیش از هر زمان دیگری بر طراحی آلیاژهای جدید با هدف پایداری، سبکی و راندمان بالا تمرکز دارد.